Delamináció (rétegződés) ABS műanyag 3d nyomtatásnál

Az ABS műanyag DELAMINATION (rétegződése) 3D-s nyomtatással - annyira ördögi az ördög, ahogy festett?

Az előző cikkben megpróbáltuk leírni az ABS műanyag 3D-s nyomtatásának alapszabályait, beleértve a termékek leválaszthatóságának problémáját a platformról. Ma részletesen meg kell vizsgálnunk az ABS műanyag modellek rétegződésének okait. Nem garantálhatjuk, hogy a rétegződés elleni küzdelem ezen módszerei más gyártóktól származó ABS műanyagokra is alkalmazhatók. De a műanyag esetében ezek a módszerek hatékonynak bizonyultak.

Mi befolyásolja a rétegek ragasztásának hatékonyságát, és hogyan kezeljük ezeket a tényezőket?

N ustoty, crack belül vagy nedvesség az izzószál - hevítve a magas hőmérsékleten jön ki a 3 adagolócsőr D nyomtató több (több alkalommal) tágulási, mint a műanyag, így a műanyag nyersdarabot a rétegek, illetve csökkenti érintkezési területen az alsó és a felső rétegek.

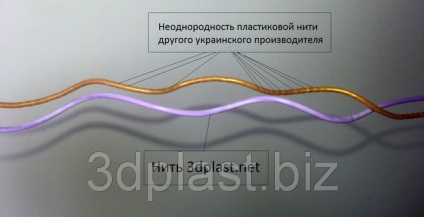

Válasszon egy gyártó, aki nem törik monofil amikor feltekerve vékony kör alakú tárgyat (pl golyóstoll, ceruza), vagy hajlító menet egyenlő mértékben nyúlik, nem hiányos. Az ilyen kihagyások arról tanúskodnak, hogy a különböző sűrűségű a monofilament, illetve és a műanyag fog betáplálni egyenlőtlenül, így „mikro rések.”

2. A 3D nyomtató fúvókájának megfelelő hőmérséklete.

Ellentétben a közhiedelemmel, minél magasabb a hőmérséklet, annál nagyobb a műanyag folyóképessége és a rétegek fúziója, úgy véljük, hogy ez téves. Túl magas hőmérséklet csak roncsolja a rétegek tapadását. Magyarázzuk el, miért:

1. Minden polimer (műanyag) rendelkezik úgynevezett kritikus hőmérsékleten, amelynél a polimer hőmérsékleti lebomlása megtörténik. azaz jelentős tulajdonságainak romlása. Általában az ABS műanyag, amikor eléri ezt a hőmérsékletet, törékennyé válik, és a megsemmisítés folyamatát gázfejlesztés kísérte. Ennek megfelelően a műanyag porózus lesz, ami tovább ronthatja a helyzetet a rétegek rossz ragasztásával. Ezért minél közelebb van a műanyag (nyomtatófúvóka) kritikushoz történő hevítésének hőmérséklete, annál rosszabb a rugalmassága és erőssége.

2. A nem megfelelően kiválasztott hőmérsékletekkel kapcsolatos probléma az új és az alsó rétegek közötti hőmérsékletkülönbség. Ha a hőmérséklet az alsó réteg jelentősen alatta marad az új ágy hőmérséklete (különbség 40 fok vagy annál nagyobb), akkor a hűtés és a zsugorodás az új réteget történik túlfeszültségnek találkozásánál ilyen rétegek közötti, amelyek igyekeznek megtörni közötti kötés ezeket a rétegeket.

3. A polimereknek olyan paramétere van, mint az üvegesedési hőmérséklet, majd zsugorodása megszűnik. Ennek megfelelően, a kisebb lesz a különbség az olvadási hőmérséklet (kilépés a fúvóka 3 D nyomtató), és üvegesedési hőmérséklete, annál kisebb lesz a mértéke annak zsugorodása, annál gyorsabban eléri a szilárd halmazállapotú, és a kevésbé negatív hatással akkor azt a zsugorodása a teljes cikk.

4. További probléma a nyomtató extruder lépcsős fűtése. A nyomtató fúvókáinak hőmérséklet-ingadozása több mint 5 fokkal vezet, hogy a műanyagot különböző konzisztenciákból (majd többet, majd kevesebbből) préselik ki. A rétegek fűtése és hűtése szintén egyenetlen. Ennek megfelelően a nyomtatási folyamat nem egységes. A rétegek különböző fizikai tulajdonságokkal rendelkeznek.

2. Felejtse el a gyártó által a műanyagon feltüntetett ajánlott hőmérsékleteket. A hőmérsékletmérés pontossága minden egyes 3d nyomtató esetében más, és a legtöbb háztartási nyomtató esetében nagyon alacsony. Ezért határozza meg a nyomtató hőmérsékletét és az egyes műanyagokat külön-külön. Ez az eljárás meglehetősen egyszerű, és nem sok időt vesz igénybe. Kapcsolja extruder fűtés és kézzel, egy kis (!) Force, próbálja nyomni a műanyag (rúd, szál) az extruder különböző hőmérsékleteken. Figyeljük meg, hogy a műanyag milyen hőmérsékleten kezd elfojtani a fúvókából, +15 -20 fokkal, és működési hőmérséklete van. Ahhoz, hogy pontosabban meghatározzuk az optimális hőmérséklet, az órát, hogyan lehet létrehozni egy híd ível át a hossza 15-20 mm, az áthaladást kell létrehozni minimum műanyag a megereszkedett sebesség 40-50 mm \ s. Figyeljen arra is, hogy az előző réteg hogyan viselkedik a nyomtatás során. Ha egyértelmű, hogy nem fagyott (például, hogy a „zselé”), bár nincs visszaáramlás a falakon, lelassul, vagy néhány fokkal a hőmérséklet. A nagy sebesség és a kiváló minőség két egymást kölcsönösen kizáró tényező az FDM 3D nyomtatáshoz. Tehát azonnal döntse el, mi a prioritása.

4. A modell komplex alakja, következésképpen a műanyag egyenetlen hűtése.

Ezzel a problémával általában nyílt platformú nyomtatók tulajdonosai találhatók.

Törekedjen a komplex részletekre, hogy egyenletesen hűljön le. Ez különösen igaz az egyenes alakú sarkokra. Az ilyen helyek részletesen lehűlni sokkal gyorsabb, mint a többiek, és ezért, mert az idő különbség hűtés (üveg) különböző szakaszai a vízszintes feszültségek alakulhatnak részek, és ennek eredményeként, a termék deformálódását, egy lehetséges a rétegek szétváltak vagy a rétegek szétválasztását a platform.

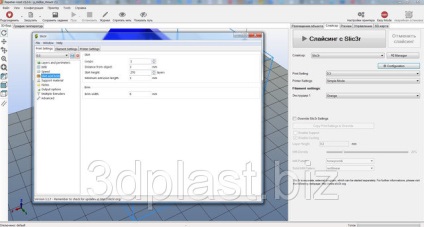

A probléma megoldásához a létrehozott termék védelme (szűrése) a különböző hőmérsékletű vázlatoktól és légáramoktól legjobban megfelelő. Ezek lehetnek olyan tőkeemények, mint a zárt kamerák, amelyekben a nyomtató vagy a nyomtatóplatform elhelyezik vagy gyors lépéseket tesznek, pl. Műanyag képernyők létrehozása a termék körül ugyanabban az időben. Köszönetüknek köszönhetően egy mikroklíma jön létre a képernyő belsejében, és a termék egyenletesebben hűl. Például a Slic3r csúszkában használhatja a "szoknya" paramétert, mivel az az alábbi képen látható: