Vákuum infúzió, üvegszálas gyártási technológia

Az üvegszálas szerkezetek gyártásának fő jellemzője az, hogy az anyag maga és az abból készült termék egyidejűleg keletkezik. Ez a körülmény jelentősen megváltoztatja az üvegszálas szerkezetek gyártási módszereinek szerepét és jelentőségét a létrehozásuk általános problémájában. Ebből következik, hogy a formatervezési minták tervezésének legkorábbi szakaszában figyelembe kell venni a gyártás lehetséges módszereit és azok technológiai jellemzőit.

Az üvegszál felhasználásának jelentős növekedése a különböző technológiai ágazatokban számos technológiai módszer fejlesztését és új módszerek kifejlesztését eredményezte, amelyek elsősorban:

- A kézi munkaerő arányának csökkentése és a berendezések és a gépesítés lehetőségeinek lehető legnagyobb mértékű használata;

- A gyártás csökkentett munkaerő-intenzitása, következésképpen a termék költségének csökkenése;

- A gyárthatóság, a termelési folyamat stabilitása és a gyártási minőség növelése;

- Az egészségügyi és higiéniai munkakörülmények javítása.

Ezek közül elsősorban az infúziós eljárás és az RTM módszerek.

Az üvegszálas szerkezetek gyártásánál érintkezési és fröccsöntési módszereket is alkalmaznak. A felsorolt módszerek jellemzőit, azok előnyeit és hátrányait az alábbiakban kell figyelembe venni.

Vákuum infúzió

vákuum infúziós eljárás egy olyan módszer kialakítására üveg-műanyag cikkek, amelyekben miatt lezárt filmben szomszédos a mátrix, munkaüregében tele egy erősítő anyagot (vákuum zsák). Az üregben vákuum keletkezik, és ennek a vákuumnak köszönhetően a kötőanyagot a munkaüregbe vonják be és impregnálják az erősítő anyagot. A kontaktus öntése módszerével összehasonlítva az infúziós eljárás, mint az RTM módszer, lehetővé teszi:

- Részlegesen gépesítse a folyamatot azáltal, hogy megszünteti az erősítőanyag impregnáló, gördülő és tömítő műveleteit, ezáltal csökkentve az emberi tényezőt;

- Növelni kell a termelés minőségét a kötőanyag mennyiségének automatikus ellenőrzése és az erősítő anyag lerakó rétegeinek nagyobb sűrűsége érdekében;

- Javítani kell a munkakörülményeket a káros anyagok környezetbe történő kibocsátásának jelentős csökkentésével;

- Csökkentse a munkaerő intenzitását, csökkentse a gyártási ciklus időtartamát.

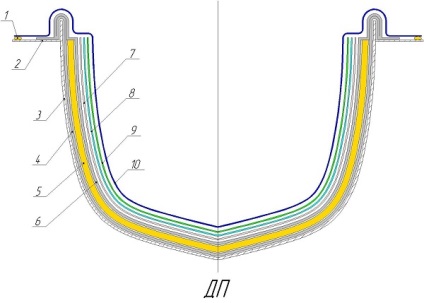

1. Tömítő heveder

6. A belső hordozóréteg

A vákuumcsomag elrendezése a házmátrixban

Az infúziós eljárás folyamata a gyártott szerkezet méretétől és alakjától, a felhasznált megerősítő anyagoktól és a kötőanyagtól függ. A folyamat megkezdése előtt rendszerint numerikus szimulációra kerül sor, amelynek eredményeképpen infúziós stratégiát fejlesztenek ki, azaz Meghatározzák a kötőanyag betáplálására szolgáló pontokat, azon csatornák elhelyezkedését, amelyeken keresztül oszlik el, a vákuum eloszlás helye stb.

Az infúziós módszert széles körben használják nagy autók, buszok, autók, repülőgépalkatrészek, hajók és erőművek nagy részének gyártásához.

A kötőanyag test infúziójának impregnálása 5 perc után (A),

35 percig (B) a vákuum létrehozása után, és a kötőanyag elkezdett táplálkozni, és 100 perc után (C) után, amikor az impregnáló folyamat befejeződött

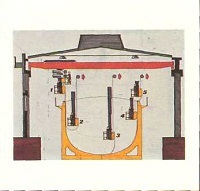

Módszer RTM (Resin Transfer Moulding), hogy a kötőanyagot be a lezárt közötti üreg a matrica és ütés, amelynek az alakja reprodukálja alakjának gyártására szánt termékek, amelyben a pre-megállapított, száraz erősítőanyag.

Az RTM-módok ezen jellemzői a következő előnyökkel járnak:

- Széles lehetőségek az üvegszál szerkezetének megtervezésében;

- Az a lehetőség, hogy mindkét oldalon kiváló minőségű felületet kapjunk, gelcoáttal bevonva;

- Magas termelékenység a kontaktus öntéshez képest;

- Munkaerő megtakarítása;

- Pontos tűrések és a termékek nagyfokú reprodukálhatósága;

- Alacsony hulladékmennyiség;

- Magas üvegfeltöltési lehetőség;

- A káros kibocsátások csökkentése, és ezáltal a szellőztetési költségek csökkentése és a környezetszennyezés minimalizálása;

- Az "emberi tényező" hatásának csökkentése.

Az üvegszálas termékek gyártása során háromféle RTM-eljárást alkalmaznak:

1. RTM Standard

Ebben az eljárásban a kötőanyagot a speciális berendezés által létrehozott nyomás kárára injektálják. A kötőanyag nyomásának ellenállása érdekében a mátrixnak és a lyuknak elég merevnek kell lennie, ezért gyakran fémből vagy fémprofilokból készülnek.

2. RTM - MIT

Ez egyfajta RTM szabvány, amely megkülönböztethető azzal a ténnyel, hogy a szerszámgép forgalmának növelése a szerszám és a lyuk között cserélhető betéteket használnak, amelyekben maga a termék öntött.

3. RTM - fény

Ebben a módszernél a kötőanyagot mind a berendezés által létrehozott nyomás eredményeként, mind a munkaüregben kialakuló vákuum segítségével injektáljuk.

Ha szakértői felmérésekre támaszkodik, külföldi szakértők értékelik az RTM egy vagy másik módszerének előnyeit egy 10 pontos skálán (10 - a legjobb eredmény, 1-legrosszabb) az alábbiak szerint:

Amint az ezekből a becslésekből látható, az RTM-könnyű módszer a legalkalmasabb a termékek előállításának megszervezéséhez, ha lehetséges, nagyméretű szerkezetek gyártásához, a berendezések és berendezések költségeihez, valamint a termelésbe való bevezetés időzítéséhez. A szerszámgyártás termelékenysége és élettartama a kisüzemi gyártásban háttérbe szorul.

Külföldön az RTM-light technológiát széles körben használják kis kapacitású hajóépítésben hajótestek, fedélzetek, ajtók, nyílások stb. Gyártására. Más iparágakban is használják. Segítségével:

- az autók és a metrókocsik testrészei és a vasúti közlekedés; - a belső tér részleteit; - a szélgenerátorok hajótestei és pengékei.

Az RTM-könnyű módszerrel készült hajóhéjazat

Érintkezési eljárás

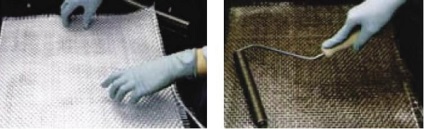

Az érintkezés kialakításának módszere az erősítő anyag (ronggyal, réteggel) rétegenként rétegbe helyezése a mátrixba, amelynek felületén az anti-adhezív bevonatot és a gélköpeny dekoratív védő rétét korábban alkalmazták. Ezenkívül az erősítőanyagot egy kötőanyaggal impregnáljuk, és egy merev hengerrel vagy spatulával van feltekerve, hogy eltávolítsuk a levegő zárványait a kötőanyagból.

Üvegszálerősítésű anyag összeszerelése Üvegszálerősítésű anyag gördülése

A kötőanyag polimerizációja után a terméket hőkezeljük, eltávolítjuk a mátrixból és megmunkáljuk.

A kontaktus öntés előnyei:

- Nincs korlátozás a termék méretére és alakjára;

- Változó vastagságú szerkezet viszonylagos egyszerűsége, valamint különböző megerősítések és beágyazott alkatrészek bevezetése;

- Viszonylag alacsony költség a szerkezet formázásához;

- A viszonylag alacsony szakképzettségű és a képzés egyszerűsítésének lehetősége;

- Minimális beruházás a gyártás megkezdéséhez.

A manuális munkavégzés nagy része azonban a következőket okozza:

- A gyártási minőség bizonytalansága, amely nagymértékben függ a szerszámgépek képesítésétől;

- Alacsony termelékenység;

- Nem lehetséges az erősítőanyag nagy tömörítési sűrűsége elérése;

- Nagyobb mennyiségű hulladék;

- Egyéni védelmi eszközök iránti igény és erős szellőztető rendszer a sztirol és más káros anyagok eltávolítására a fröccsöntött termék felületéről.

Jelenleg a kisléptékű gépesítés eszközeit széles körben használják az érintkezési forma kialakításának megvalósítására. Ezek közé tartozik rendszerek előállítására és adagolására kötőanyag révén a tömlő és a teleszkópos kar a görgős, amellyel készült alkalmazásával a kötőanyag, hogy az erősítő anyag, és ezzel egyidejűleg azt, és gördülő-tömítést. E műveletek elvégzéséhez különféle, különböző hosszúságú fém-, gumi- és hengerhengereket is használnak.

Telepítés kötőanyag előkészítésére és adagolására

Rugalmas tömlő és teleszkópos rúd a görgőhöz

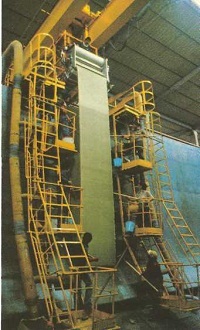

Impregnáló és fekvő gépek széles körben használatosak nagy felületek kialakításához. Ezek a gépek szövetekkel, szőnyegekkel, valamint egyéb tekercses anyagokkal dolgoznak, biztosítják az impregnálást meghatározott mennyiségű kötőanyaggal és lapos vagy hajlított felületen. Speciális vezetőkre vannak szerelve, így a gép mozoghat a mátrix mentén és a mátrixon át (punch). Bizonyos esetekben (egy további lehetőség) a gép fordítórendszerrel van felszerelve, amely lehetővé teszi az erõsítõ anyagnak adott irányba történõ behelyezését.

Az edény hajótestének gyártási folyamata csomagológépek segítségével (1-5-

a gép mozgásának sorrendje)

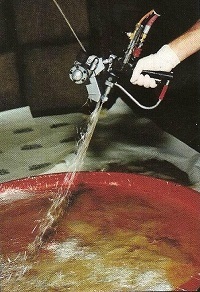

Az érintkezés kialakításának egyik fajtája a permetezés módja, amelyben a fröccsöntést vágószálak (általában üveg) alkalmazásával hajtják végre, kötőanyaggal keverve a szerszám vagy a lyukak felületére. A keverést olyan berendezésekben hajtják végre, amelyekben az üvegszálak vándorolása átmegy a vágóeszközön, és nyomás alatt fújja a permetezőrendszer által létrehozott kötőanyag sugárába. Miután az adott vastagságú anyagréteg permetezésre került, görgőkkel gördíthető és lezárható, ahogyan a fektetőszövetekkel és szőnyegekkel történik.

Spray pisztoly és telepítés a kötőanyag roving használatához

A borító formázása szórással

A hajótest formázása szórással

A porlasztás módszere a fröccsöntő szerkezetek egyik legeredményesebb módszere. Azonban az ezzel a módszerrel nyert anyag szilárdsági jellemzői alacsonyabbak, mint szőtt erősítőanyagok használata esetén. Ezért viszonylag kicsi csónakok, különböző típusú burkolatok, aknahuzatok, ajtók és egyéb termékek héjainak előállításához meglehetősen nagy mennyiségben használják őket, pl. azokban a szerkezetekben, amelyekre nincs szükség magas működési szilárdságra és megbízhatóságra vonatkozó követelményeknek.