Stencilek, stencilek gyártása forrasztópaszta alkalmazásához

Főoldal »Műszaki információk» Cikkek »Stencil gyártása forrasztópaszta alkalmazáshoz

A forrasztópaszta a PCB érintkezőtábláján (PC) keresztül speciális szerszámfelszereléssel van ellátva, amelyek rács vagy vékony fémlemez lyukakkal vannak ellátva. A kifejezések ablakát vagy rekeszét egy adott alakú lyuk kijelölésére használják. A sablon ablakai (nyílások) a kontaktlencse rajzának megfelelő mintát képeznek. A stencilek fontos szerepet játszanak a megfelelő vastagságú és alakú forrasztópaszta nyomtatásában a KP-ban a szükséges pontossággal. A felületre szerelt technológia létezése során többféle stencilt fejlesztettek ki, amelyek különböznek a tervezés, a gyártási technológia és az alkalmazási területek között. A különböző stencilek jellemző tulajdonságait ebben a cikkben figyelembe vesszük.

Stencil minták

A nyílás jellege szerint a stencilek két fő csoportra oszthatók (1. ábra):

- Stencilek teljesen nyitott nyílásokkal (stencilek);

- a részben nyitott nyílásokkal ellátott sablonok (képernyők).

Az első esetben a nyílások teljesen nyitottak (vegyi maratással és más eljárásokkal fémfóliával vagy hálóval) és nem zavarják a paszta áthaladását. A szalagok részlegesen nyitott nyílásaiban van egy rács, amely csak az ablakterület 50% -át nyitja meg a paszta áthaladásán keresztül. Ezek a különbségek különböző típusú sablonok nyomtatási jellemzőit okozzák.

Ábra. 1. Stencil minták részben és teljesen nyitott nyílásokkal. A [1] kép.

Stencilek teljesen nyitott nyílásokkal

Attól függően, hogy az anyag milyen nyílásokkal rendelkezik, ezeket a sablonokat fel kell osztani (lásd a 2. ábrát):

- A hálót, amelyben a nyílások szelektív maratással készülnek (különböznek a fent említett hálószemből, csak teljesen nyitott nyílások, 2a ábra).

- Fém (alapuló sárgaréz, rozsdamentes acél, berillium réz, nikkel, képviselnek fémfólia vastagsága 0,05 - 0,5 mm, a nyílások különböző alakú - kerek, szögletes (beleértve azokat, lekerekített sarkokkal), ovális, rombusz stb., 2b. ábra);

- Kombinált (egyenletes feszültség áll rendelkezésre úgy, hogy a sablon fémrészét a hálóra húzza, 2c. Ábra).

Ábra. 2. Teljesen nyitott nyílású sablonok készítése: a) háló; b) fém; c) kombinálva. Fotó [1].

A nyitott nyílásokkal ellátott hálószalagok nagy költséggel, kevesebb merevséggel rendelkeznek a hagyományos hálóhoz képest, és jelenleg ritkán használják őket.

A kereten nem feszített fém sablonokat csak a kontakt nyomtatási módszerrel lehet használni, mivel nem biztosítanak egyenletes feszültséget. Keretek használatakor mind érintkezési, mind nem kontaktusos módszerek használhatók. Ez utóbbiak kisebb kockázatot jelentenek arra, hogy a PP-t a sablonhoz ragasztják.

Ezek stencil sokkal hosszabb az élettartama, mint a háló, könnyebb és gyorsabb, hogy illeszkedjen együtt PP, kevésbé hajlamosak a eltömődés a nyílások, könnyebben tisztítható, lehetővé teszi a szelektív többszintű nyomtatási, hogy széles körű viszkozitása forrasztópaszták a legjobb mutatókat a pontosság és ismételhetőség nyomtatást. Mindazonáltal drágábbak, mint a háló.

A kombinált stencilek jobb feszültségegyenletességet biztosítanak, hosszabb élettartamuk van, de lényegesen drágábbak, mint a hagyományos stencilek.

A fent felsorolt előnyök fémes stencilek széles körű használatához vezettek (2b ábra). A termelésük három módszere volt meghatározó:

- kémiai maratás;

- galvanizáló;

- lézervágás.

A kémiai maratás és a lézervágás szubtraktív folyamatok, az elektroformálás additív.

A stencil kémiai maratása

Ez a módszer a gazdasági hatékonyság és a stencil gyártási sebességének köszönhetően széles körben elterjedt.

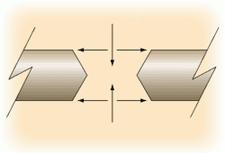

A fotorezisztet mindkét oldalán a fémfóliára helyezzük, és egy olyan fotomaszkon keresztül érjük el, amely megismétli a PP PP rajzát a PP-n, megjelenik, majd a fólia egyidejű kétoldalas maratását végezzük. Annak a ténynek köszönhetően, hogy a burkolat mind a függőleges, mind a vízszintes irányban működik az anyagon, egy ilyen sablon nyílása úgy néz ki, mint egy "homokóra" (3a. Ha az EK-ra KP 0,635 mm-nél kisebb ólomszélességgel rendelkezik, ez a tulajdonság akadályt jelent a paszta nyíláson keresztüli mozgásához. Ezt a hátrányt el lehet távolítani egy további stencil kezeléssel - elektropolírozással (mikroáramlás elektromos árammal).

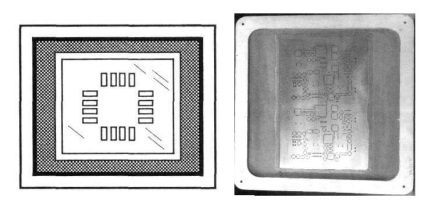

Ábra. 3. A kémiai maratás módszerével készített sablonok nyílásainak falai: a) kezdeti megjelenés ("homokóra"); b) az elektropolírozás után zárt felületű falak; c) trapéz alakú. Az ábra [4]

Ennek eredményeként, az első maratási ki van téve a belső felületén a nyílás, így válik egy sima alakja (ábra. 3b). Ez a forma a felszínén megkönnyíti a folyosón a pasztát a nyílásokon keresztül, a eltávolítása a sablon alkalmazása után a paszta és megakadályozza a kialakulását üregek az alkalmazás során. Azonban, ha a teljes felületen a stencil vetjük alá elektropolírozáshoz, a pasztát lehet rebound a stencil képződése nélkül gördülő görgőt a munkafelület a kreppelő kés így szükség van, hogy ki csak szelektív elektropolírozott belső felülete a nyílások.

A második mód arra, hogy az ilyen stencilek alkalmazhatóságát az EC jelenlétében kis ólomszinten alkalmazzuk, a trapéz alakú nyílások létrehozása (3c. Ábra). Ez különféle módokon érhető el: a stencil két oldalán lévő fotomaszkok egyenlőtlensége, az ablakok kisebb geometriai méretei a gumibetét oldalán, vagy a burkolónyomás megváltoztatása a sablon különböző oldalainak permetezése közben. A nyílásnak ez a formája nagymértékben megkönnyíti a sablon eltávolításának folyamatát, megakadályozva az alkalmazott paszta kenését. Ehhez elegendő, ha a rekeszkúp lejtése 5 °. Ezenkívül a CP-n megjelenő trapézpaszták megbízhatóan telepítik az EK-t, és csökkenti a jumperelés valószínűségét.

A stencil mélységének fele használatával lehetséges a referenciajelek (melyeket később fekete színű epoxi vegyületekkel töltenek be), megkönnyítve ezzel a sablon és a PP pontos illesztését, valamint különböző feliratokat a felületen.

Azonban, stencil képződött kémiai maratással, jelentős közös hiányosságok: a nyílások méretének növekedése következik be, mert a maratás, amikor fotolitográfiai nehéz biztosítani pontos beállítása fotomaszk minták mindkét oldalán a sablon üres. Továbbá, a minimális aránya a nyílás szélessége, hogy a vastagsága a stencil lap volt 1,5, ami korlátozza a minimális mérete a nyílás, amely lehet végrehajtani ezzel a módszerrel.

galvanoplastics

A stencilgyártás ezen módja a nikkel galvanikus lerakódása rugalmas hordozóra - rézfólia (4.

Ábra. 4. Az elektrosztatikus folyamat (adalékos módszer). Az ábra [4].

A rézfólia 6,5 mm vastag hengerelt negatív fotoreziszt, exponált és előhívott, így, hogy a domborodó megnyilvánult ismétlődő mintázat stencil jövőben (helyett a stencil nyílások fotoreziszt helyen nyugalomban marad eltávolítjuk megnyilvánulása). Ezután galvanikusan lerakódott nikkelt helyezünk a kapott hordozóra. A fényérzékeny területek alakja határozza meg a nyílások trapéz alakját a felépítés során. A sablon szükséges vastagságának elérése után a lerakódás befejeződik és a fotoreziszt eltávolítják. A nikkelréteg elválasztása a réz alapanyagtól réz hajlításával történik, amelyben a nikkel elkezd lehámlani. A nikkelréteg vastagsága 0,025-0,300 mm.

Az eljárás biztosítja a jó eredménye EK ultra alacsony pályán (0,2 0,4 mm) és a chip mikroBGA komponensek nyílások 0201. Az arány lehet akár 1: 1. A kiálló részek a kerületét a nyílások a galvanoplasztikai folyamatot, kapcsolatot a PCB, és megakadályozza elvezető paszta alatt a szita nyomtatás közben (úgy nevezett «tömítő hatás» - hatását a tömítés közötti stencil és KP). Stencils ilyen eljárással előállított jellemzi kivételes simasága a falak, a nyílások, ami fontos az ólommentes paszták.

Mindazonáltal az ilyen sablonok meglehetősen drágák, és a PC-n lévő miniatűr EK jelenlétében (például 0201), az EC kis és ultra-kis ólomszinten, a BGA komponensekkel szemben ajánlott. Mivel a fotomaszkot használják, lehetséges a sablon és a réz fólia elrendezésében. A "tömítés" hatása nikkel egyenetlen galvanikus lerakódása esetén nullára csökkenthető. Ha a PP tisztítás túlságosan intenzív, az effektust okozó kiemelkedések eltávolíthatók.

Stencil lézeres vágása

Mivel a stencilek lézeres vágása közvetlenül a Gerber adatokból készült, és nincs köztes fotolitográfiai műveletek, az ablakminta kialakulásának magas fokú pontossága és megismételhetősége valósul meg. Egy másik előny az, hogy a lézersugár fókuszálásával képes szabályozni a nyílás falainak kúposságát. A modern lézeres vágóművek gyakorlatilag nem képeznek méretarányt a sablon felületén, és elenyésző mennyisége egyszerűen eltávolítható elektropolírozással. A módszer lehetővé teszi ultra-kicsi nyílások (100 μm 50 μm lépésekben) nagy geometriai pontossággal (± 0,005 mm) való kialakítását. A sablon vastagsága 50-500 μm. Ezek a tulajdonságok fémes stencilek széles körben történő használatához vezettek, különösen azokhoz a műveletekhez, amelyek a pasztát a legpontosabb módon alkalmazzák.

A lézeres módszer legfontosabb hátránya, hogy minden nyílás külön-külön történik, és a nyílások száma sok tekintetben meghatározza a sablon gyártási idejét és költségét.

Nyílik nyílásokkal ellátott sablonok

Ezt a csoportot képviseli szitanyomás (ábra. 5), amely egy merev alumínium keret, amely biztosítja a szükséges merevséget, és a feszültség a stencil a háló feszített rajta (rozsdamentes acél, nylon vagy poliészter). Az ablakok a háló stencil szerint készült bevonat a hálót a két oldalán a fotoreziszt réteget, majd ultraviola sugárzás behatása révén fotomaszk mintával érintkező felületeket és a hőkezelés. A fotorezisztort eltávolítjuk a háló felületéről a jövőbeni CP helyén.

A poliészter háló rugalmasabb, mint a fém háló, és tovább tart. A rács átmérője és a benne lévő ablakméretek határozzák meg a rács számát - a cellák számát négyzetméterenként. A hüvelyk. SMD leggyakrabban használt átmérője a háló 80. Mesh és vastagsága az emulziós réteg, és a különbség a stencil és PP a nyomtatási folyamat, vastagságának meghatározásához az alkalmazott massza réteggel.

Ábra. 5. A nyílásnyílással ellátott hálószövedék kialakítása. Fotó [1].

A hálós sablonokat aktívan használják a hibrid sűrűfilm technológiákban, és a felszíni felépítési technológiára alkalmazzák, főként alacsony költségük miatt. Az ilyen sablonok alkalmasak nagynyomású forrasztópaszták alkalmazására. Főbb hátrányaik az, hogy a nyílások és a CP-k (különösen manuális nyomtatás) pontosan kombinálhatók, mivel a részlegesen nyitott nyílások miatt a PP láthatósága nehézkes, viszonylag alacsony pontosságú és a paszta alkalmazás ismételhetősége miatt. Szintén alkalmas hálószerű stencil kizárólag nem-hatást nyomtatás (a szükséges hézag a stencil és a PP, tipikusan 0,5-1,0 mm), mivel csak ebben az esetben lehet alkalmazni a CP elegendő mennyiségű paszta és megakadályozza elkenődött ez stenciled kitöltésekor nyílások . Az alacsony viszkozitású és alacsonyabb alkalmazási arányú pasztákat használják, mint a teljesen nyitott nyílásokkal ellátott sablonokat. Ezenkívül a sablon és a PP (általában mm) nagy elválasztási magassága szükséges. A PP és a sablon párhuzamosságát 0.05 mm-en belül kell fenntartani.

A nyílások részleges nyitásával ellátott sablonok esetében az "árvíz" / "nyomtatási" eszköz működési módja szükséges. Ez a mód hibrid filmtechnológiából származik, és ritkán használják felszíni szereléshez. Az első menetben a szerszám ( «árvíz bar») paszta oszlik a sablon felületén, míg a részben betöltőnyílás nyitott, a második (nyomás alkalmazása) - a gumibetét van extrudált rajta felületére a PCB.

A nyílások geometriájának néhány jellemzője

A kiváló minőségű tésztanyomatok előállításához a stencil méretarányát (SAR1) a következő képlet segítségével kell meghatározni:

SAR1 = a nyílás / vastagság szélessége (átmérője) = W / T.

Ebben az esetben ajánlott fenntartani ezt az arányt egy nagy 1,5-tel (6. ábra). Ellenkező esetben valószínű, hogy a sablon eltömődik a paszta részecskékkel.

Ábra. 6. A sablon arány kiszámításához. A kép a [3] -ben.

A stencil területarány (SAR2) aránya, valamint a paszta típusának helyes kiválasztása, felelős a sablon helyes szétválasztásáért a PP-ből. Az L hosszúságú, a W szélességű és a T-sablon (6. ábra) magasságú téglalap alakú nyílás esetében a következőképpen számítható:

SAR2 = nyílásméret / nyílásfal = L · W / (2 · (L + W) · T)

Tartják az elfogadható értékek SAR2, 0,66 nagy, bár, tanulmányok szerint, néhány stencil által gyártott Elektrotípia, biztosítja a megfelelő ág SAR2 pasztához értékek 0,50 [3].

A stencilek felépítéséről részletes információ az IPC-7525 nemzetközi szabványban található (Stencil Design Guideline, Stencils kidolgozására vonatkozó iránymutatások) [5].

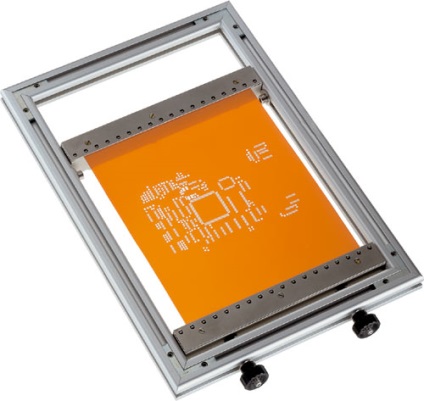

A sablon felszerelése

A nyomdaüzemekben használatos sablonokat speciális kereteken előre kell felszerelni. Ez a konszolidáció biztosítja a szükséges simaság és egységes feszültséget a stencil, amely viszont, nyújt egyenletes eloszlását a forrasztópaszta egyáltalán nyílások és torzítás hiánya alapján mintázat stencil nyílások tekintetében a CP fedélzeten.

A stencil a kereten két vagy négy oldalra nyúlik. Abból a szempontból, a feszültség az egységesség (különösen egy komponens egy kis ólom pályán), akkor előnyös, ha egy keret rögzítő négy oldalán, annak ellenére, hogy a magasabb költség, hiszen ebben az esetben a torzítás minta nyílások egy síkban lesz sokkal kisebb, mint abban az esetben, feszültség a két felekkel.

A következő stencilfeszítő módszerek használatosak:

- kézzel (gyorscsíkos nyomtatók, 7. ábra);

- mechanikus (stencil feszítő keretek és beépített stencil feszítő rendszerek bizonyos nyomtatási eszközöknél);

- sűrített levegő segítségével (speciális képkeretek, amelyek pneumatikus feszültségű stencilek);

- Stencilek fém hálóba (saját kerethez mellékelve).

Ábra. 7. Gyorsan működő keret-nyomtató a kétoldalas feszültséghez. Fotó: LPKF.

Stencil, ragasztott egy fém háló, jelenleg főleg a nagy volumenű termelés, mivel ezek lényegesen drágábbak, mint a hagyományos stencil mert a saját keret, de hosszabb az élettartama, mint a hagyományos fém stencil. Ezenkívül sok a szabad hely a képek tárolására.

Ábra. 8. Pneumatikus keret négyoldalas feszültséghez. Fotó: LPKF.

A stencilek feszítéséhez ma főként a pneumatikus feszültségű speciális keretek használatosak (8. ábra). A kereten két vagy négy oldalán két vagy négy oldalon található csapszegek találhatók, és a sablonon perforáció van ezen csapok alatt. Ez a perforáció az összes automatikus nyomtatási keret esetében szükséges. A sablont a csapokon viselik, majd egyenletesen megnyújtják sűrített levegővel, és a csapokat egymástól elszakítják. Ezután a keret telepítve van a szitanyomó eszközön. A keretek gyártói saját modellekhez fejlesztették be módosításukat.