Az olaj-krakkolási technológia alapjai

Viszonylag kis benzines kitermeléssel (legfeljebb 15%) közvetlen lepárlásával szükségessé feldolgozó más kevésbé értékes kapott frakciók közvetlen lepárlásával az olaj és nehéz szénhidrogén molekulák. Az ilyen feldolgozást repedésnek nevezik.

Repedés (angol nyikorog -. Cleave, Split) - hasításával hosszú molekulák a nehéz szénhidrogéneket a készítményben található, mint például a fűtőolaj, a rövidebb molekulák könnyű, alacsony forráspontú termékek.

A fő befolyásoló tényezők az áramlás a krakkolási folyamatot a hőmérséklet és az expozíció időtartama: minél magasabb a hőmérséklet, és minél hosszabb az expozíciós, minél teljesebb a folyamatot, és annál nagyobb a hozam a repedt termékek. A katalizátorok nagy hatással vannak a repedés folyamatára és irányára. A katalizátor megfelelő megválasztásával lehetséges a reakciót alacsonyabb hőmérsékleten elvégezni, biztosítva a szükséges termékeket és növelni a hozamukat.

Az eddigiek alapján kétféle repedés létezik: termikus és katalitikus.

A hőkezelés magas hőmérsékleten (450-500 ° C és 2-7 MPa nyomás) történik. A hőkezelés fő célja a könnyű üzemanyag előállítása a mazoától vagy a kátránytól.

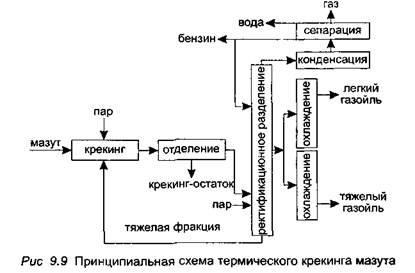

A termikus krakkolás cső kemencékben történik, ahol a nehéz szénhidrogének bomlása bekövetkezik (9.9. Ábra).

A repedt termékek és a reagálatlan nyersanyagok keveréke ezután egy olyan párologtatón keresztül halad át, amelyben a repedt maradék elválasztja, azaz E. anyagok, amelyek nem repedhetők meg. Könnyű termékek kerülnek a lepárlási oszlopba a könnyű kereskedelmi frakciók szétválasztására és előállítására.

A termikus krakkolási ilyen nehéz fűtőolaj, a hozzávetőleges hozam termékek a következő: krakkolt benzin - 30-35%, repedés gáz - 10-15, repedt maradékot - 50-55%.

A repedésgázokat benzinmotorok komponenseiként használják, a repedt gázokat üzemanyagként vagy nyersanyagként használják a szerves vegyületek szintéziséhez; A krakkoló maradékot, amely gyantaszerű aszfaltén anyagok keverékét használják, kazánüzemanyagként vagy nyersanyagként használják a bitumen előállításához.

A termikus krakkolás kétféle lehet: alacsony hőmérsékletű (visbreaking) és magas hőmérsékletű (pirolízis).

Az alacsony hőmérsékletű krakkolás 440-500 ° C hőmérsékleten és 1,9-3 MPa nyomáson történik, míg a folyamat időtartama 90-200 s. Főleg fűtőolajból és kátrányból származó kazán üzemanyag előállításához használják.

A magas hőmérsékletű krakkolás 530-600 ° C hőmérsékleten, 0,12-0,6 MPa nyomáson 0,5-3 s. Ennek fő célja benzin és etilén beszerzése. Propilént, aromás szénhidrogéneket és származékaikat melléktermékekként alakítják ki.

Katalizátor katalitikus krakkolása - kőolajtermékek feldolgozása katalizátor jelenlétében. A közelmúltban ezt a módszert egyre inkább könnyűolajtermékek előállítására használják, beleértve a benzint is. Érdemes:

• nagy folyamatsebesség, 500-4000-szer nagyobb a termikus krakkolási sebességnél, és ennek eredményeképpen enyhébb folyamatfeltételek és alacsonyabb energiaköltségek;

• a piacképes termékek - köztük a benzin - hozamának növekedése, amelyet magas oktánszám és nagyobb tárolási stabilitás jellemez;

• annak lehetősége, hogy a folyamatot a helyes irányba vezessék és bizonyos összetételű termékeket szerezzenek be;

• nagy mennyiségű gázhalmazállapotú szénhidrogének, amelyek szerves szintézis alapanyagai;

A katalitikus krakkolóüzemekben katalizátorokként szintetikus alumínium-szilikátokat alkalmaznak.

A reaktor katalitikus krakkolási termékei belépnek a desztillációs oszlopba, ahol gázokat, benzint, könnyű és nehéz katalitikus gázolajokat szeparálnak. Az oszlop alján lévő nem reagált nyersanyagok visszatérnek a reaktorba.

A katalitikus krakkolási termékek hozzávetőleges hozama a következő: repedt benzin - 35-40%; krakkolási gáz - 15-20; könnyű, krakkolt gázolaj - 35-40%, nehéz krakkolt gázolaj - 5-8%.

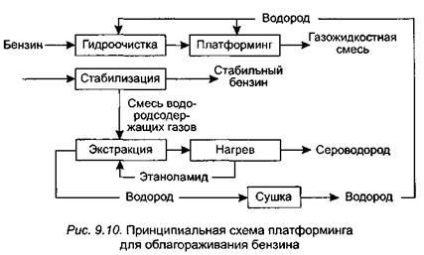

Számos katalitikus krakkolás újrahasznosít, a reakciófolyamatok elsősorban aromás szénhidrogének és izomerek képződésére irányulnak. A katalizátortól függően a következő típusú reformok különböztethetők meg:

• platformolás (platina alapú katalizátor);

• Reneszterezés (rénium-alapú katalizátor).

A folyékony termékek mellett a hidrogén, a metán, az etán, a propán és a bután-tartalmú gázok a katalitikus reformálás minden módszere során keletkeznek. Reformáló gázokat használnak nyersanyagként szerves és szervetlen szintézis céljára: metanol (etil-alkohol), ammónia és egyéb vegyületek. A katalitikus reformáló gázok hozama a takarmány tömegének 5-15% -a.

A finomítás utolsó fázisa a kőolajtermékek tisztítása, amely kémiai és fizikai-kémiai módszerekkel történik.

A kőolajtermékek tisztítására szolgáló kémiai módszerek közé tartozik a kénsav tisztítása és hidrogén (hidrogénkezelés) segítségével a fizikai-kémiai-adszorpciós és abszorpciós tisztítási módszerek.

A kénsav tisztítása az, hogy a terméket kis mennyiségű 90-93% -os H2S04-gyel keverjük közönséges hőmérsékleten. A kémiai reakció eredményeként tisztított terméket és hulladékterméket állítanak elő, amelyek kénsav előállítására alkalmazhatók.

Hidrogénnel jelentése hidrogénatom, tisztító termék jelenlétében alyumokobaltmolibdeno-O katalizátor jelenlétében olyan hőmérsékleten 380-420 ° C és nyomása 35 és 10 május június 04-10 Pa és eltávolítása a hidrogén-szulfid, ammónia és a víz.

Adszorpciós tisztítási eljárással a kőolajtermékeket fehérítő agyaggal vagy szilikagélrel kezeljük. Ebben az esetben a kénes oxigéntartalmú vegyületek, a gyanták és a könnyedén mineralizált szénhidrogének adszorbeálódnak.

A tisztítási abszorpciós módszerek a kőolajtermékek káros összetevőinek szelektív (szelektív) feloldódásából állnak. Szelektív oldószerként általában folyékony kén-dioxidot, furfurolt, nitro-benzolt, diklór-etil-étert stb. Használnak.

Tisztítás után az olajtermékek nem mindig stabilak. Ezekben az esetekben nagyon kis mennyiségben antioxidánsokat (inhibitorokat) adnak hozzá, amelyek lassítják az olajtermékeket alkotó gyantaanyagok oxidációs reakcióit. Az inhibitorok, fenolok, aromás aminok és egyéb vegyületek alkalmazhatók.

Az olajfinomításra a nyersanyagok magas költségei (a finomított termékek költségárának 50-75% -a), az elektromos és hőenergia, valamint a befektetett eszközök magasak. Az olajfinomítás költségei alapvetően az olaj összetételétől, a feldolgozás mélységének meghatározásától, a feldolgozás technológiai rendjétől, a feldolgozásra szánt nyersanyagok előkészítésének mértékétől stb. Függenek. Így, amikor nagy kéntartalmú olajat dolgoz fel, további tőke és

A szivattyúzás és az előkészítés költsége körülbelül 1,5-ször nagyobb, mint az alacsony kéntartalmú olaj feldolgozása során. Az erősen paraffinos viszkózus olaj pedig többletköltségeket igényel a viaszmentesítéshez, szivattyúzáshoz és tároláshoz.