Nyers téglák kialakítása

A nyers téglák kézi öntése

Az alakítási folyamat értéke és az alakítási módszerek

Először is, a téglák dimenzióinak helyességét az öntési folyamat határozza meg. A tüzelt szabvány tégla hossza 250 mm, szélessége 120 mm és vastagsága 65 mm. A frissen formázott nyersanyagnak kissé nagyobbnak kell lennie, mivel szárítás és pörkölés közben zsugorodás következik be. A zsugorodás mennyiségét előzetesen meghatározzák a prototípusokon annak érdekében, hogy tudják, mennyire szükséges a megmunkált nyersanyag méreteinek növelése.

A legtöbb esetben a teljes zsugorodás körülbelül 8%. Ezzel a zsugorodással a kialakított nyersanyag hossza 250 X X 100: (100-8) = 272 mm, szélessége és vastagsága pedig 130 és 70 mm.

A formázástól függ a tégla alakjának helytállósága is, melynek nem kell görbülete, csuklója, erősen süllyesztett sarka és arcja, és hasonló hiányosságok vannak. Végül az öntési folyamat a tégla szilárdságához is fontos. Ahhoz, hogy szilárd téglát kaphasson, nem engedheti meg, hogy egy nem eléggé kevert masszából formázzanak megtört csomókat és idegen szennyeződéseket. Lehetetlen továbbá homok és egyéb közbenső rétegek kialakulását a nyersanyagban és a formázás során is.

A nyers téglát különböző módon formázzák, a helyi viszonyoktól és a rendelkezésre álló berendezésektől függően. Kollektív tégla növények lehet alkalmazni a következő négy módszer: önterülő kézi formálással Eljárás formázó szabvá- Kah-Khlopusha, alkotó a függőleges billenőplató és mopsz-malom gép alkotó szalagprés.

KÉZI FORMÍTÁS POTENTIÁLIS MÓDSZEREN

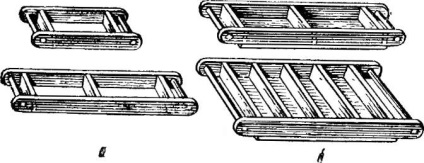

Ömlesztve, a nyersanyag fából készült formában van formázva fenék nélkül (köpenyek) vagy fenékkel (raklap). Ezek és más formák általában két- vagy négyüléses (16. ábra). A formák keményfából készülnek (nyír, nyár), amelyek nem rendelkeznek élesen meghatározott éves fa rétegekkel. Űrlapokat is használhat

Ábra. 16. Formák a nyersanyagok kézi alakítására

a - a sejtek; b - raklap

SOSNOVYI DOSOIK, de kevésbé tartósak. A fal vastagsága 20-25 mm. Annak érdekében, hogy a formázófalak felső szélei kevésbé kopjanak, 1 mm vastagságú szalagvaszal vannak rögzítve.

A nyomtatványok száma a vállalkozás termelékenységétől függ. Napi formában körülbelül 1 ezer darabot lehet önteni. nyers. Mindegyik öntőforma pótalkatrésznek kell lennie. Ezért például egy téglagyárnak, amely naponta 2 ezer téglával rendelkezik, folyamatosan négy formát kell biztosítania.

Ezen túlmenően, minden egyes szétmállik előírja, hogy a következő berendezések: képező táblázat magassága 80-90 cm, két sáv a víz (szubmerz alakú, és a másik - egy sodrófa), egy fából készült sodrófával hossza 30-35 cm, hogy eltávolítsuk a felesleges agyagot a penész, talicska agyagedények, gördülőlapok, lapátok.

Az ömlesztett formázásra előkészített agyagot közvetlenül az öntőasztalhoz adagolják. Ezt a műveletet a szerszámgép vagy az agyagtartály végzi.

Az öntőformák alapanyaga az aljjal (raklapok) a következő sorrendben van formázva. A formázó alakosodik és vízbe merül. Aztán valamilyen homokkal (egy közeli rakódobozból) felkapott valamilyen formát, és néhányszor rázta meg, hogy a homok a nedves falak belsejéből lehessen fedni. A homok többi része, a maró megrázza a halomba, és az asztalra teszi. Ezután egy speciális vágóval vagy egyszerűen kézzel a szerszámgép elválasztja az asztalon fekvő agyaggombot, amelynek mennyisége kissé meghaladja a nyers téglák mennyiségét, és erőszakkal az egyik öntőüregbe dobja. Ezután ugyanúgy töltse meg a penész többi fészkét, majd a fúrógép egy fából készült gördülőcsapot húz a banda közé, és levágja a felesleges agyagot, amely a penész szélei fölé tornyosul. Az agyag felülete formában, könnyedén dörzsölve nedves tenyérrel.

Tapasztalt vágók egy lépésben töltik agyag egyszerre két szomszédos fészkek a penész, figyelembe ezt a rügy az agyag kétszer akkora. Így a kétüléses forma egyszerre töltődik be, a négyüléses pedig két lépésben tölthető be, ami jelentősen növeli a munkaerő termelékenységét.

Tele agyag alakú szétmállik vagy -pomoschnik tárgya tochok, ahol a nyers szárítjuk, és kapcsolja formájában eltávolítja azt az öntött nyers, amely a földön fekszik. Ha a nyersdarab élei enyhén hajlítottak, a kiöntés során enyhén megnyomják a penész alját. A felszabadított formát a formázóasztalhoz visszük vissza.

Néha több más munkamódszert is használnak. Például, amikor egy meredekebb agyagból nyersanyag képződik, külön kómás "krétaként" előzetesen feltekeredik, és egy asztalra zárják. Az űrlap nedvesen nedvesíthető minden töltés előtt, de szükség szerint csak annak biztosítása érdekében, hogy a penész falai folyamatosan nedvesek legyenek.

Kockacukrot agyag nyersanyag mindig nagyobb mennyiség annak érdekében, hogy egyrészt egy tömör tölteléket a formába, és másrészt, hogy ne dobott formájában pótlólag agyag, amely általában leesik később téglákat szárítás vagy kiégetik.

Nyersen a nyúlványok formázott körülbelül ugyanúgy, csak a formája Nem szórja meg a homokkal. Ehelyett az üst minden egyes töltés előtt vízbe merül. A fúrógép, amely az agyaggal tölti be a felületet, enyhén tömöríti a sarokdarabokat a penész minden fészkéjében, levágja a felesleges agyagot egy nedves gördülőcsappal és a nyers tenyerével simítja a nyers felületét. Ezután a fogantyúk, a vágások, a spirál alja az asztal pereménél fogva alakul, majd az oldalsó nyers nyakkendőhöz fordul, és ebben a pozícióban a nyersanyag szárítására szolgáló pontot viszi. Nehéz megformálni a szálakat, mint raklapon, és a nyersanyagból származó nyersanyag gyakran repedéseket okoz a szárítás során, mivel nincs homokréteg a felületen.

A marók termelékenységének növelése érdekében a munkahelynek a lehető legközelebb kell lennie ahhoz a helyhez, ahol a nyersanyagot szárítják. Nem szabad megfeledkezni arról, hogy jövedelmezőbb a munkahely 1 alkalommal történő mozgatása, és az agyagot a szerszámkészítőhöz hozni, mint sokszor átformálni a megmunkált nyersanyagot.

A nyersanyag bejuttatásának helyét száraznak és egyenletesnek, sűrűn csomagoltnak és sűrűn kell hinteni homokkal, hogy elkerülje a talajhoz való ragaszkodást.

Az ömlesztett nyersanyag további gondozása a következő. Ha a helyszínen nyersanyag egy kicsit megszárad és megkeményedik (általában másnap), előállítja a rudat és a tüskét. Ehhez két, enyhén nagyobb méretű lemezt kell használni, mint az alapanyag ágyát. Munka közben a finiser lábának a nyersanyag között kell lennie. A bal lapátot a nyersanyagon helyezi el, és megnyomja a jobb oldalt a megfelelő csésze nyersanyaghoz, és a jobb nyélre helyezi a nyersdarabot. Ezután a deszkák feltérképezésével összehangolja mind a nyers ágyat, mind a felső kanna, mind a poke-okat. Ebben a helyzetben (a szélén) a nyersanyag 2-3 napig szárít. Ezután a nyersanyagot több pár egymásba helyezi a tragusba (17. ábra). Ha a nyersanyag elég erős, akkor 12 sor magas, három tégla az alján, és két tégla a következő sorokban. A végső száradás után a nyersanyagot feltörjük vagy feltöltjük pótlólagos cölöpökbe.

Az ömlesztett alapanyagú nyersanyag kevésbé érzékeny a gyors száradásra, mint a nyers gépi formázás. Ezért gyakran szárítják a nyitott ég alatt. Ezekben az esetekben a szárítópornak az esőtől való védelme érdekében szalma- vagy nádszőnyegeket kell használni, csak vagy más védőeszközöket.

Ha a nyersanyagot nem öntjük egy fészerben, hanem egy nyitott területen, akkor egy könnyű lombkoronkot is meg kell tenni a fúró munkahelye felett.