Acetilén gyártása

1. Az acetilén előállítása elektrokrakkolással

2. Acetilén termelése termikus krakkolással

3. Acetilén termelése oxidációval a metán termo oxidatív pirolízisével

4. Acetilén visszanyerés reakciógázokból

Az "acetilén termelés" absztrakt témája a "Szerves szintézis" szakterületen.

Az acetilén, az etilén CH = GH színtelen gáz, gyenge édes illatú. Az olvadáspont 81,8 °, a szublimációs hőmérséklet 83,6 ° C. A levegő sűrűsége 0,9056, fajsúlya 0 ° C és 760 Hgmm. Art. 1,1709 kg / m3.

Az acetilén kalcium-karbidból való megszerzésének fő módszere lehetővé teszi nagy koncentrációjú acetilén előállítását. Jelentős hátránya ez a módszer nagyon jelentős energiafogyasztást pas megszerzése a kalcium-karbid (mintegy 3000 kilowatt-óra per 1 tonna karbid, ami megfelel körülbelül 10000 kilowatt-óra per 1 tonna acetilén).

Jelenleg ígéretes, hogy az acetilént szénhidrogén gázokká nyerik az olajfinomításból vagy földgázból. Ezekből a gázokból az acetilén termelése a repedésen alapul, ami nagy mennyiségű energiának a felhasználását teszi szükségessé, hogy magas hőmérsékletet teremtsen. Ebben az esetben az acetilén alacsony koncentrációkban és homológokkal szennyezett. Az ilyen acetilén alkalmazása nem lehetséges a reakcióelegyből történő izolálás és tisztítás nélkül.

Ipari méretekben a metán elektrotermikus krakkolását és a propán termikus krakkolását alkalmazzák. Nagy figyelmet fordítanak a metán termooxidatív pirolízisére, mivel ez a módszer lehetővé teszi a földgáz legátfogóbb felhasználását.

Az elektromos zúzás a leányvállalatokban a termelés biztosításához kapcsolódó magas költségekkel jellemezhető. Az elektrokrakkolás melléktermékeinek újrahasznosítása nélkül az acetilén ára jelentősen megnövekedett. A módszer technológiai regisztrálásakor nehézségek merülnek fel a konstrukciós sorrendben, amely összefüggésben van a magas hőmérséklet alkalmazásával. Az elektrokrakkolás előnyei magukban foglalják a különböző gázhalmazállapotú és folyékony szénhidrogének használatát.

A termikus krakkoláshoz kevesebb tõke és villamos energia szükséges egységnyi termékenként. Áramlási primer szénhidrogén nyersanyag által ez a módszer magasabb, mint elektrokrekinge, mivel a fűtési reakció kemence miatt előfordul, hogy égés gáznemű tüzelőanyag, vagy mint egy parciális oxidációs eljárás szénhidrogének alapanyag belép a repedés.

Nagyon fontos a tűzálló anyagok kiválasztása. A ciklikus működésű regeneratív kemencék használata megnehezíti a rezsim fenntartását a folyamat következő szakaszaiban. Ugyanez a körülmény bonyolítja a termelés automatizálását.

A nyersanyag-metán vagy a termooxidatív pirolízis részleges oxidációjának folyamata olcsó nyers-földgázon alapul. Szerkezetileg a hőhatás kérdését úgy oldották meg, hogy a pirolízist égési lánggal végezték. A többcsatornás és az egycsatornás reaktorok ipari és kísérleti üzemben azt mutatták, hogy a termikus oxidatív repedésnek valós lehetőségei vannak a széles ipari alkalmazásra. Gazdasági megvalósíthatóságát nagyrészt a melléktermékek szintézisgázának racionális felhasználása határozza meg. Az irodalmi adatok [1,2] azt mutatják, hogy nagy figyelmet fordítanak az acetilén szénhidrogén alapanyagokból való előállítására és az egyes módszerek helyes gazdasági mutatóira.

1. Az acetilén előállítása elektrokrakkolással

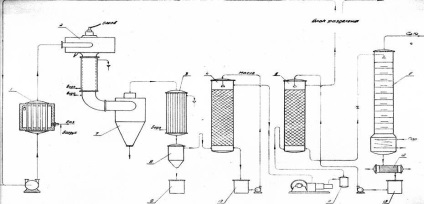

A metán a nyersanyag az acetilén előállításához az ismertetett séma szerint.

Hidrogénnel hígított metán, 1,7 atmoszféra nyomáson. forgó kompresszor az 1 csőmelegítőn át a 2 átalakítóba kerül. Az átalakítóban a gáz áthalad egy ívkitöltő zónán, amelynek hőmérséklete 1600 ° C (1. reakcióvázlat). A fő reakció:

2CH4 → C2H2 + 3H2- 92 kcal / g mol

Lehetséges, hogy a folyamat bonyolultabbá válik az egyenletekkel:

2CH4 → C2H4 + 2H2 - 56 kcal / g mol,

2CH4 → C2H6 + H2 - 14 kcal / g mol,

C2H4 → C2H2 + H2-47,4 kcal / g-mol,

C2H6 → C2H2 + 2H2 - 78,8 kcal / g-mol.

A mellékhatás az

CH4 → C + 2H2-21 kcal / g mol.

A 2 átalakítóból származó reakciógázok egy csővezetéken keresztül vezetnek, vízhűtés hatására. A cső belsejében vizet fecskendeznek a fokozott hűtésre. Lehűtött reakcióelegyet gázok vizsgált ciklon 7, ahol a rész a képződött korom rakódik, kis mennyiségű gyantás termékek származó mellékreakciók, és a kondenzált víz. A reakció gázok megy keresztül a 3 kondenzátorba, majd hőmérsékleten 40-50 ° révén 8 elválasztására részecskecsapdák korom és kondenzált víz, amely leereszkednek a gyűjtemény 9. A végső elválasztását a korom, a reakció gázok mossuk tisztítóberendezésben 4, az olajat érkező összeállítás öntözési gázmosó 10 A tisztított reakciógázokat a kompresszor 15 atm-ra préseli. átjutnak a 11 olajszeparátor pufferre és belépnek az 5 abszorberbe, amelyben az acetilén vízzel abszorbeálódik. A nemkívánatos gázokat, amelyek főleg a hidrogénből és a nem reagált metánból állnak, gázelkülönítő egységbe kerülnek. Része a elválasztott hidrogén és a metán egy része a hidrogén tekintetében CH4: H2 = 1 2 alakjában van forgalomban gáz szívócső a turbófeltöltő és, kevert friss gáz belép a rendszerbe. Az acetilén abszorbeált víz atmoszferikus nyomás alá kerül és a deszorterbe táplálódik 6.

A fentről kiszabaduló acetilént a szárítási lépésre (nem ábrázoltuk) küldjük el és a fogyasztónak továbbítjuk.

A deszorberi kockából származó forró vizet a 12 hűtőszekrényben lehűtjük, 13 gyűjtőtartályban összegyűjtjük és egy centrifugális szivattyú segítségével az 5 abszorbens öntözésére szállítjuk.

1. ábra: Technológiai rendszer acetilén előállítására elektrokrakkolással

Az №1 sémája: