Keramikus anyagok tulajdonságai és alkalmazása

A kerámiák főbb hátrányai a törékenység és a feldolgozás összetettsége. A kerámia anyagok nem működnek jól mechanikai vagy hő okozta körülmények között, valamint ciklikus terhelési körülmények között. Nagyon érzékeny a bemetszésekre. Ugyanakkor a kerámia anyagok nagy hőállósággal, kiváló korrózióállósággal és alacsony hővezető képességgel rendelkeznek, ami lehetővé teszi számukra, hogy azokat hővédő elemként alkalmazzák.

1000 ° C feletti hőmérsékleten a kerámiák erősebbek, mint bármely más ötvözet, beleértve a szuperötvözeteket is, és csúszási ellenállása és hőállósága magasabb.

A kerámia anyagok fő alkalmazási területei közé tartoznak a vágószerszámok, a belső égésű motorok és a gázturbinás motorok alkatrészei stb.

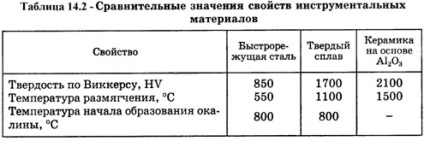

Kerámia szerszám vágása. A kerámiák kivágását nagy keménység jellemzi, beleértve a hő-, kopásállóságot, a kémiai inertességet a legtöbb fémhez a vágási folyamat során. Ezeknek a tulajdonságoknak a komplexumában a kerámiák jelentősen meghaladják a hagyományos vágóanyagokat - a nagy sebességű acélokat és a keményötvözeteket (14.2. Táblázat).

A forgácsolt kerámia magas tulajdonságai lehetővé tették az acél és az öntöttvas megmunkálásának sebességét (14.3. Táblázat).

Előállításához a vágószerszám széles körben használják kerámia alapú alumínium-oxid hozzáadásával cirkónium, titán-karbidok és nitridek, valamint a vegyületek anoxiás - bór-nitrid köbös rács (Bn), közkeletű nevén köbös bór-nitrid, szilícium-nitrid Si3 N4. Vágóelemek a köbös boron-nitrid alapján, a gyártási technológiától függően, elbor, borazon név alatt. a kompozit 09 és mások keménysége közel áll a gyémántszerszám keménységéhez, és a levegőben történő hevítés ellenállását 1300-1400 ° C-ig tartja. A gyémántszerszámmal ellentétben a köbmiborbitrid kémiailag inert a vas alapú ötvözetek ellen. Az edzett acélok és a szinte bármilyen keménységű vasöntvények nagyolásához és befejeződéséhez használható.

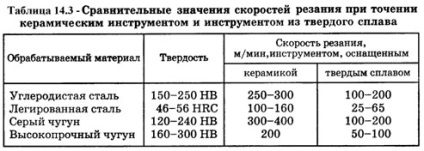

A vágási kerámiák főbb fajtáinak összetételét és tulajdonságait a 14.4. Táblázat tartalmazza.

A kerámia lemezek vágására különféle maróvágók, esztergagépek, furatfejek, speciális szerszámok felszerelésére kerül sor.

Kerámia motorok. A termodinamika második törvényéből következik, hogy bármely termodinamikai folyamat hatékonyságának növelése érdekében meg kell növelni a hőmérsékletet a tápegység bemenetére: Efficiency = 1 - T2 / T1. ahol T1 és T2 a teljesítményváltó eszköz bemenete és kimenete. Minél magasabb a T1 hőmérséklet, annál nagyobb a hatékonyság. A megengedett maximális hőmérsékletet azonban az anyag hőállósága határozza meg. A szerkezeti kerámiák lehetővé teszik a fémeknél magasabb hőmérsékletet, ezért ígéretes anyag a belső égésű motorokhoz és a gázturbinás motorokhoz. A motorok hatékonyságának köszönhetően a működési hőmérséklet emelkedése miatt a kerámia előnye az alacsony sűrűség és a hővezető képesség, a termikus és a kopásállóság növelése. Ráadásul, ha használják, a hűtési rendszer költségei csökkentek vagy csökkentek.

Ugyanakkor meg kell jegyezni, hogy számos megoldatlan probléma marad a kerámia motorok gyártásának technológiájában. Ezek magukban foglalják elsősorban a megbízhatóságot, a hőállósággal szembeni ellenállást, a kerámia részek fémes és műanyag összekötésére szolgáló módszerek kifejlesztését. A kerámia hatékonyabb felhasználása dízel adiabatikus dugattyús motorok gyártásához, kerámia szigeteléssel és magas hőmérsékletű gázturbinás motorokkal.

Szerkezeti anyagok adiabatikus motorok stabilnak kell lennie az üzemi hőmérsékletet 1300 - 1500 K, hajlítási szilárdsága legalább 800 MPa és a stressz intenzitása tényezője legalább 8 MPa • m 1/2. A ZrO2 cirkónium-dioxidra és a szilícium-nitridre épülő kerámiák a legnagyobb mértékben megfelelnek ezeknek a követelményeknek. A kerámia motorok legelterjedtebb munkája Japánban és az Egyesült Államokban. A japán cég «Isuzu Ltd» elsajátította a termelés a premix kamra és szelep mechanizmus adiabatikus motor «Nissan Motors Ltd» - lapát turbófeltöltő, a cég «Mazda Motors Ltd» - előkamra és a toló ujját.

A Cammin Engine cég (USA) a ZrO2 plazma bevonataival a tehergépjármű motor alternatív verzióját elsajátította. a dugattyú aljára, a henger belső felületére, a beömlő és kimeneti csatornákra. Az üzemanyag-fogyasztás 100 km-enként több mint 30% volt.

A cég Isuzu (Japán) beszámolt a benzin és a dízel üzemanyaggal működő kerámia motor sikeres fejlesztéséről. A motor akár 150 km / h sebességgel is felgyorsul, az üzemanyag elégetés teljessége 30-50% -kal magasabb, mint a hagyományos motoroké, és a tömeg 30% -kal kisebb.

A gázturbinás motorok kerámiatermelése, szemben az adiabatikus motorral, nem igényel alacsony hővezetést. Tekintettel arra, hogy kerámia termékek turbinás motorok magasabb hőmérsékleteken működnek, azokat megtartsa szilárdságát 600 MPa-ig terjedő hőmérsékleten 1470-1670 K (perspektívát 1770-1920 K) során képlékeny alakváltozás nem több, mint 1% a 500 üzemóra. Mint anyag az ilyen kritikus részei gázturbina motorok, égéstérben, szelep alkatrészek, turbófeltöltő rotor, egy állórészt, használatával nitridek és szilícium-, amelyek nagy hőállósággal.

A repülőgép-motorok taktikai és műszaki jellemzőinek javítása lehetetlen kerámia anyagok használata nélkül.

Különleges célú kerámiák. A speciális célú kerámiák szupravezető kerámiák, kerámiák radioaktív hulladék tárolására, a katonai felszerelések páncélzásának védelme és a rakéták és az űrhajók fejrészeinek hővédelme.

Kontejnerek radioaktív hulladék tárolására. Az atomenergia fejlődésének egyik elrettentő hatása a radioaktív hulladék ártalmatlanításának összetettsége. A tartályok előállításához B2 O3-oxidra és B4C bórkarbidra alapozott kerámiák ólom-oxid PbO-val vagy 2PbO • PbSO4 típusú vegyülettel készültek. A szinterezés után ezek a keverékek sűrű kerámiát alkotnak, alacsony porozitással. Erős elnyelő képesség jellemzi a nukleáris részecskék - neutronok és -mennyiségek tekintetében.

Ütésálló páncélkerámia. A kerámia anyagok természetüknél fogva törékenyek. Azonban magas terhelési sebesség, például abban az esetben, robbanásveszélyes PIN kódot, amikor ezt a sebességet meghaladja a mozgási sebessége diszlokációk egy fém, műanyag tulajdonságait a fém nem játszik semmilyen szerepet, és a fém ugyanaz törékeny, mint kerámia. Ebben a konkrét esetben a kerámia sokkal erősebb, mint a fém.

A kerámiák fontos tulajdonságai, amelyek páncélzatot keltettek, nagy keménységűek, rugalmassági modulus, olvadáspont (bomlás) 2-3-szor kisebb sűrűséggel. A szilárdság megőrzése fűtött állapotban lehetővé teszi a kerámiák használatát a páncélzuhanás elleni védelemhez.

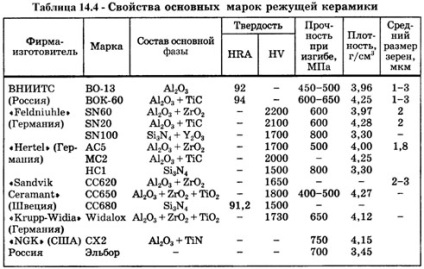

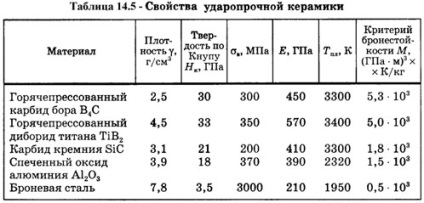

A páncélvédelem M anyag alkalmassági kritériumaként a következő összefüggés használható:

ahol E a rugalmassági modulus, GPa; Нк - Knoop keménység, GPa; - végső szilárdság, MPa; Tm az olvadáspont, K; - sűrűség, g / cm3.

A 14.5 táblázat bemutatja a széles körben használt páncélozott kerámia anyagok főbb tulajdonságait a páncélozott acél tulajdonságaihoz képest.

A legmagasabb védelmi tulajdonságok bórkarbid alapúak. A tömeges alkalmazást korlátozza a sajtolási eljárás magas költsége. Ezért a bórkarbid burkolólapokat szükség esetén a páncélvédelem súlyának jelentős csökkentésére használják, például a helikopterek, a személyzet és a leszállási erők karosszékének és automatikus vezérlőrendszerének védelmére. A titánium diborid kerámiáit a legnagyobb keménységgel és a rugalmassági modulussal szemben védik a nehéz páncéltörő és páncélzuhanó tartályhéjak ellen.

A kerámia tömeggyártásához a legígéretesebb a viszonylag olcsó alumínium-oxid. A kerámia alapja a munkaerő, a szárazföldi és a tengeri katonai felszerelések védelme.

Szerint a vállalat «Morgan M. Ltd» (USA), bór-karbid lemez 6,5 mm-es vagy 8 mm vastag alumíniumoxid leáll 7,62 mm golyó, repülő sebességgel több mint 800 m / s, amikor lőtt közelről. Ugyanilyen hatás elérése érdekében az acélpáncélnak vastagsága 10 mm, míg a tömeg négyszer nagyobb lesz, mint a kerámia páncél.

A leghatékonyabb felhasználása összetett páncél, amely több különböző rétegek. A külső kerámia réteg észleli a fő sokkot és hőterhelést, apró részecskékké aprózódik és elpusztítja a lövedék kinetikus energiáját. A lövedék maradék kinetikus energiáját abszorbeálja az aljzat rugalmas alakváltozása, amelyben minőségi acél, duralumint vagy kevlar szövetet használnak több rétegben. Hatékonyan bevonja a kerámiát egy alacsony olvadáspontú inert anyaggal, egyfajta kenőanyag szerepét játssza és kissé megváltoztatja a repülõ lövedék irányát, ami egy visszahúzást biztosít.

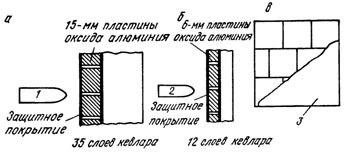

A kerámia páncélzat felépítését a 14.2 ábrán mutatjuk be.

14.2 ábra - A kerámia páncélozott panel megtervezése: a páncélozott panel a, b - komponens elemei különböző kaliberű páncéltörő golyók elleni védelemhez; c - az a és b elemekből összeállított páncélozott panelelem; 1 - 12,7 mm-es páncéltörő golyó; 2 - golyócső 7,62 mm; 3 - a védőbevonatot részben eltávolítják

A páncélozott panel különálló, sorba kapcsolt kerámia lapokból áll, amelyek 50 * 50 vagy 100 * 100 mm méretűek. Elleni védelemre páncéltörő 12,6 mm kaliberű használt lemezek Al2 O3 15 mm-es és a 35 réteg Kevlar, és a golyó kaliberű 7,62 mm - Al2 O3 lemezeket 6 mm vastag, és 12 rétegei Kevlar.

A Perzsa-öböl háborúja alatt az amerikai hadsereg széles körben használta az Al2O3 kerámia páncélját. A SiC és a B4 C magas hatásfokot mutatott. A páncélvédelem érdekében az AlN, TiB2 és a kerámia szálakkal erősített poliamid gyantákon alapuló anyagok felhasználása is ígéretes.

Kerámia a rakéták és az űrkutatás területén. Amikor a légkör sűrű rétegeiben repülnek, a rakéták, az űrhajók, az újrafelhasználható hajók magas hőmérsékletre fűtött részei megbízható hővédelemre szorulnak.

A hővédelemre szolgáló anyagoknak nagy hőállósággal és szilárdsággal kell rendelkezniük a hőtágulási együttható, a hővezető képesség és a sűrűség minimális értékeivel kombinálva.

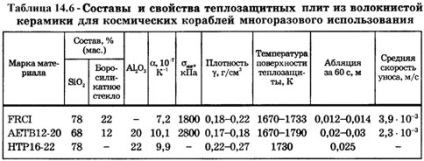

Az Egyesült Államok NASA Kutatóközpontja (NASA Ames Research Center) kifejlesztette az újrafelhasználható űrhajókra tervezett hővédő szálas kerámialemezeket. Számos készítmény lemezének tulajdonságait a 14.6. Táblázatban adjuk meg. Az átlagos rostátmérő 3-11 mikron.

A hővédő anyagok külső felületének erősségét, visszaverőképességét és ablatió tulajdonságait növeli, körülbelül 300 μm vastagságú zománcréteggel borítják. SiC vagy 94% Si02 és 6% B2O3 tartalmú zománc. csúszás formájában kerülnek fel a felületre, majd 1470 K-ig szinterelésre kerülnek. Az űrhajók, a ballisztikus rakéták és a hiperszonikus repülőgépek leginkább fűtött helyiségeiben bevonattal ellátott lemezeket használnak. Az elektromos íves plazmában akár 500 tízperces fűtést is képes ellenállni 1670 K hőmérsékleten. A repülőgépek homlokfelületeinek kerámia termikus védelmi rendszerének lehetőségeit a 14.3 ábra mutatja be.

14.3 ábra - A légi jármű frontális felületeinek kerámia hővédelmének rendszere 1250 és 1700 ° C között: 1 - SiC vagy Si3 N4 alapú kerámia; 2 - hőszigetelés; 3 - szinterezett kerámia

Az erősen porózus rostos réteg FRCI, AETB vagy HTR alapú hőszigetelést szilícium-karbid réteg borításával védi. A burkolóréteg védi a hőszigetelő réteget ablativ és eróziós pusztulástól, és érzékeli a fő hőterhelést.