A csiszolási eljárás kalapácsos malmokban

Kalapácsos malmok (MM) az iparban a felhasznált építőanyagok durva megmunkálásához, és egyidejűleg szárítást az anyag nyomószilárdsága kevesebb, mint 150 MPa, és a páratartalom nem több, mint 24% - kréta, gipsz, agyag, azbeszt, szén, stb ...

Őrlést az MM által ütközések darab zúzott anyag vagy verte kalapácsok csuklósan vannak felfüggesztve a nagy sebességű (80-50 m / s) a forgórész miatt hatása darab bélés ütközés egymással.

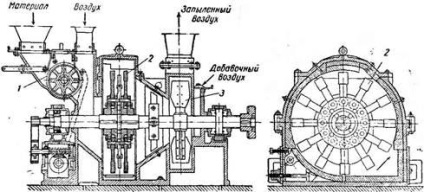

Ábra. 2. Hammer malom (crusher) a zúzott anyag pneumatikus eltávolításával:

1-adagoló; 2-malom; 3-ventilátor.

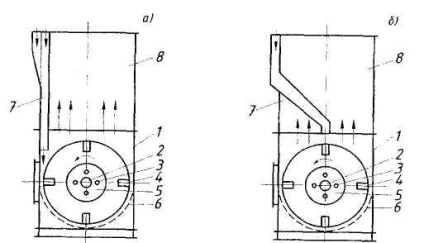

Az anyag és a szárítószer szállítási irányától függően az MM tangenciális és sugárirányú (3.45. Ábra). A tangenciális malmokban az összetörni kívánt anyagot és a szárítószert a tengely mentén tangenciálisan a forgórész kerületére táplálják (3.45. Ábra, a).

A sugárirányú MM anyagban és a szárítószerrel a rotor mentén táplálják (3.45. Ábra, b) - sugárirányban.

Az őrlési folyamat MM a következő. Amikor a működtető elforgathatóan csuklósan kalapácsok 4 (ld. 3.45) centrifugális erők elfoglalják a ábrán látható helyzetbe. 3,45 7 ivarzás darab zúzott 20-40 mm méretű anyagot együtt betápláljuk egy szárítószer, hogy a munkakamra a malom, ahol tartoznak a ütőkalapácsból 4. A darab esik bele szórási részeket, amelyek megtalálják a bélés és egymáshoz, és repülnek ki újra találni a kalapács. Ezután az őrölt anyagot tápláljuk közötti résbe rostélyon 6, és a végén a kalapácsok 4, ahol a csiszolóanyag a kopás. Az őrölt anyagot juttatunk a 8 járat kalapácsok és a kis részecskéket küldött egy szeparátor (átmeneti vagy inerciális), nagy szemcsés anyag hulljanak a forgó rotor, majd együtt a kiindulási anyag a ciklus ismétlődik. Amikor ez egyidejűleg végezzük az őrlési őrlendő anyagot a szárító levegő hőmérsékletre melegítjük 300-450 ° C-on

Az anyag csiszolásának finomságát a kalapácsok száma, a forgórész fordulatszáma, a rács és a kalapácsok vége közötti rés, valamint a kalapács és a terelőlemez közötti rés szabályozza.

Ábra. 3.45. Kalapácsmalmok rendszerei:

a) tangenciális; b) sugárirányú; 1 - ház; 2 - rotor tengely; 3 - pántos ujjak; 4 - kalapácsok; 5 - lemezek; b - rács; 7 -techka; 8 - füstgáz.

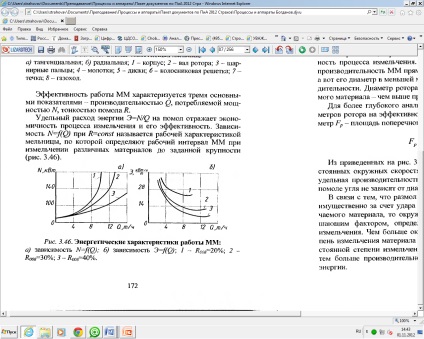

Az MM hatékonyságát három fő mutató jellemzi: a Q termelékenység, az N által fogyasztott energia, az őrlési folyamat finomsága.

A fajlagos energiafogyasztás 3 = N / Q az őrléshez tükrözi a köszörülés folyamatának gazdaságosságát és hatékonyságát. N függőség

f (Q) az R = const értéknél a malom munkarészének nevezik, amely mentén meghatároztuk az MM munkaintervallumot, amikor a különböző anyagokat egy adott méretre zúzzuk (3.46. ábra).

Ábra. 3.46. Az MM energia jellemzői:

a) a függőség N = f (Q); b) az E = f (Q) függőség; 1 - R008 = 20%; 2 - R008 = 30%; 3 - R008 = 40%.

A 2. ábrán látható grafikonokból A 3.46. Pontból következik, hogy az őrlés finomsága nő, a malom termelékenysége csökken és a hajtás energiafogyasztása nő; a termelékenység növekedésével az őrlés bármely finomsága miatt csökken a fajlagos energiafogyasztás; A csiszolás finomságának folyamatos emelkedésével a fajlagos energiafogyasztás nő.

A köszörülés folyamatának hatékonyságát az MM-ben jelentősen befolyásolja a rotor paraméterei: átmérője és hossza. A növekvő rotor átmérője állandó fordulatszám mellett a ütemek (kalapácsok) kerületi sebessége megváltozik, aminek következtében a centrifugális erő és általában az őrlési folyamat hatékonysága nő. Jelenleg úgy vélik, hogy az MM teljesítménye közvetlenül arányos a rotor hosszával, de az átmérője kisebb mértékben befolyásolja a teljesítményváltozást. A forgórész átmérője a felszakadandó anyag szilárdságától függ - annál erősebb, annál nagyobb az átmérő.

Annak a ténynek köszönhetően, hogy a őrlése anyag MW elsősorban üti pin (kalapács) darabokra aprított anyag, a perifériás forgórész sebesség meghatározó tényező intenzitásának meghatározásakor az őrlési folyamat. Minél nagyobb a kerületi sebesség, annál nagyobb az aprítási az anyag egyetlen ciklus pin; állandó csökkentési arányt, a nagyobb kerületi sebességgel, a nagyobb teljesítmény és kisebb fajlagos energiafogyasztás.

A rotoron lévő kalapácsok száma szintén befolyásolja az MM teljesítményét. Megállapítottam, hogy az MM termelékenysége függ a rotorok kerületén a sorozatokban levő ütemektől a 0,25-ös teljesítményig. A ütemszám hatásának becsléséhez az mm = z / x paramétert, ahol z a rotátor teljes ütemének száma, be van állítva; x - a sorok száma a rotor hossza mentén ütközik, db.

Az MM különböző méretei során racionális számot találtak egy sorban, legalább 6, legfeljebb 12.

Az egyforma energiafogyasztás az azonos anyag csiszolásához érintőmalmokban 12-15% -kal alacsonyabb, mint a radiális malmokban. Ez a munkakamra jobb szellőzésének köszönhető. Ezért a malom típusának kiválasztásakor a tangenciális MM-t előnyben kell részesíteni.

A csiszolási eljárás a leghatékonyabb, ha a beater éles élei vannak. Továbbá, ez a hatás nagyobb mértékben nagyobb, 20 mm-nél nagyobb réseknél nyilvánul meg.

A kereskedelmi forgalomban kapható malmokban 25-30 mm-es rés van elhelyezve. Ez annak köszönhető, hogy meg kell előzni a nem kúszó anyag (fém) belépését a munkatérbe okozott balesetek megelőzésére.

Ezt az őrlési folyamatot MM-ben ésszerűnek tekintjük, amelyben a nyersanyagot és a hőkezelő anyagot tangenciálisan adagoljuk, és a szétválasztóból származó szemcsék sugárirányban visszatérnek a házba a forgó rotoron.

Szellőztetés, azaz a malom működési kamráján áthaladó levegő mennyisége, sebessége nagymértékben befolyásolja az anyagcsiszolás finomságát, a fajlagos energiafogyasztást és a MM termelékenységét. Az MM szellőzési jellemzőjeként a levegő keverék sebessége a gyár forgórészének keresztmetszetére utal

ahol # 977, a - a levegő keverék sebessége, m / s; Qv - szárítószer fogyasztása, m 3 / s.

Az MM szellõzési jellemzõire a legnagyobb hatást a rotor sorában lévõ ütemek és a sugárirányú távolság határozza meg. Így a 2-től 12-ig terjedő ütemek számának növekedésével, ha más dolgok egyenlőek, a szellőző levegő térfogata 2,3-szeresére növekszik. A sugárzási távolság változása kisebb hatást gyakorol a szellőző levegő térfogatára. Így például a 4-től 8 mm-ig terjedő radiális clearance 2-szeres növelésével a szellőző levegő térfogatát 25% -kal növeli.

Ezenkívül a malom által kifejlesztett légnyomást jelentősen befolyásolja a rotor pozícionálása, a dőlésszög és a köztük lévő rés. Minden más dolog ugyanolyan volt, az elrendezés eloszlott, a nyomás 25% -ra csökkent. A sávok és a munkatér végfalai közötti rés csökkentése növeli az MM szellőzési jellemzőit. Így például a 35 és 15 mm közötti gyöngyök közötti sorok teljes csökkentésével a rotor által kifejlesztett légnyomás 25% -kal nő.

A lejtési ütem +20 ° -kal (a rotor forgása mentén) -20 ° -ig (hátrafelé döntve) 22% -kal csökkenti a kifejlesztett fejét.

A forgórész keringési sebességének 15% -ra való növelése a hajtás energiafogyasztásának valamivel megnövekedett, de az MM-ben történő őrlés sokkal hatékonyabb, és a késztermék egyenletesebb gabonaszerkezettel rendelkezik.

A kezdeti anyag mérete jelentősen befolyásolja nemcsak az MM technológiai és energia paramétereit, hanem a malom munkadarabjainak működési megbízhatóságát is.