Lánghegesztő felület 2

A sárgaréz acélra és öntöttvasra történő felhordása esetén a fluxus használata kötelező. A legjobb a BM-1 gázáram, amelyet közvetlenül a lángba táplálunk. Ezt a folyamatot gáz-fluxus hegesztésnek hívták. Egyszerű sárgarézlemezek felszínén ugyanazok a sárgarézhegesztők használhatók. A további áramlás hatásának eléréséhez paszta fluxust alkalmazunk. Ez a fluxus manuálisan kerül beírásra. A felületkezelést a bal oldali módszerrel végezzük folyamatosan, vagy az előző szakasz 15-20 mm-es átfedéssel történő szakaszosításával.

Egyenes vonalú varratok felszínén a ferde felület 8-15 ° -os szögben hajlik a horizontig, hogy növelje a lerakott réteg magasságát. A gyűrű alakú varratok felszínén a felület dőlésszöge nem haladhatja meg a 40 ° -ot a horizontig.

A felszín felszínének felületét elő kell megmunkálni. Tilos közvetlenül a sárgaréz bevonatát öntött vagy hengerelt kéregre bevonni. A felületkezelés lehet egyrétegű vagy többrétegű.

A porlasztott vagy gáznemű folyadék alkalmazásakor a felületkezelésnek saját megkülönböztető jellemzői vannak.

Ha porszerű fluxust használ, akkor a részt 950 ° C-ra melegítjük. Ha a felületet nagy méretűre kell felhordani, az utóbbit legalább 500 ° C-ra kell előmelegíteni. A fluxust kézi úton alkalmazzuk, és az első rétegfelületet öntőformában 0,5 mm-nél vastagabbra viszik. A következő réteget ugyanúgy alkalmazzák. A kívánt magasságú görgő alakul ki. Az égőt jobbra kell billenteni, míg a hegesztőpálca balra van állítva, így 90 ° -os égővel szöget zár be. Nemkívánatos a porított fluxus használata öntöttvas lerakódás esetén, mert fennáll a veszélye a hűtésnek, mert az előmelegítés hőmérséklete 900 ° C.

A gáz lánghegesztéséhez acetilén-oxigén égőket használnak a rákon elhelyezett portartályokkal (1. A hegesztett rész felmelegszik, a por a tartályból eléri a munkadarabot.

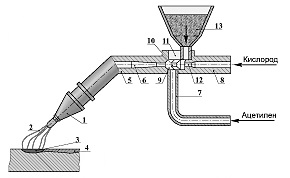

Ábra. 1 Hegesztőpisztoly a porfelszínre

1 szájrészt; 2-láng; 3 hegesztőfürdő; 4 felületű felület; 5-csőbe;

6-csatornás; 7-acetilén cső; 8-oxigénes cső; 9-keverő kamra;

10 és 12 injektorok; 11 keverő kamra; 13 por.

Ez a folyamat hasonlít a gázlángszóráshoz, ugyanakkor különbözik abban az értelemben, hogy hegesztési technológia, amelyben hegesztési medencét alakítanak ki, és a hegesztési fém kapcsolatot létesít az alapanyaggal. Az eljárás alacsonyabb hőmérsékleten történik, ami csökkenti a rész oxidációjának mértékét és deformációját.

A gázt lángfelszínezést akkor használják, ha apró alkatrészeket megmunkálnak, fémeket vagy ötvözeteket az összetevők fokozott volatilitásával (réz) hegesztettek. Nagy részecskék feldolgozását gázláng módszerrel ritkán használják alacsony termelékenység és nagy fűtőkör miatt, fém sodródás lehetséges, de csak ez a módszer lehetővé teszi egységes felület kialakítását a réz felszínezése során.

A sárgaréz vasfémek felületén történő felhordása esetén ajánlott a fluxus használata. Ha a rész nagyméretű, akkor 500 ° -ig melegszik, majd adalékot vezet be és felszíni felhordást végez. A láng teljesítménye a lerakódott réteg vastagságától függ, 4 mm rétegvastagsággal, az átfolyási sebesség 700 m 3 / h. A cink párolgásának megakadályozása érdekében karburáló lángot használnak. A 900 ° C-os öntöttvas grafit égéstermékeket eredményez, amelyek megakadályozzák a nedvesedést és a felszínt. Ezért először a grafit égett, majd a felületet csiszolással tisztítják, és felszínre kerülnek. Néha gázfúvó felületet használnak, ahol a láng hőmérséklete kisebb, mint 700 ° C. Ilyen esetekben a felület tisztítása nem szükséges. A felületkezelés balról jobbra történik, a munkadarab vízszintesen kis szögben helyezkedik el.

A gáz láng felszínén könnyebb szabályozni a fő és a töltőanyag fűtését a különálló fűtés miatt. A gáz-oxigén láng ugyancsak védi a hegesztett fémeket a lerakódott fém részeként keletkező elemek oxidációjától és párolgásától. A gáz-láng felszínének hátránya az ívhez képest alacsonyabb termelékenység és az alapfém melegedési zónája, ami a maradék feszültségekhez és deformációkhoz vezethet részletesen. Lángszerű felületkezelés esetén a láng a fűtött felületre irányul, de az alapfém nem hozható létre fúzióvá. Ezután adjuk hozzá az adalékot, és hegessük a fémet, hogy eloszlassuk a fűtött felületet. Fluxusokat használnak a lerakódott felület oxidoktól való tisztítására.

Színesfémek és ötvözetek felületkezelése

A színesfémek és ötvözeteik íves módszerekkel hegesztettek, amelyek hatékonyabbak és hatékonyabbak. Azonban a sárgaréz nem ajánlott ívhegesztéshez a cink intenzív párologtatása miatt, 900 ° C-os hőmérsékleten. A hegesztő lángtól a folyékony fém által felszívott hidrogénnek nincs ideje kitűnjön, mivel a sárgaréz gyorsan hűl. Ezért a buborékok a hűtött fémben maradnak.

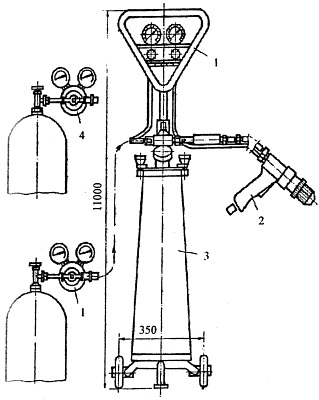

A cinkgőz bejut a hidrogénbuborékokba, és ott kristályosodik, aminek következtében a hegesztett felület porózus, ezért a gázláng átfedésére lánghegesztést alkalmaznak. Amikor a sárgaréz mint fluxus felszínére kerül, egy fúrógépet használnak, amelyet pasztával tenyésztenek, és a hegesztendő felületre kell felhordani, amelyet a felszín felszínén tisztítanak. Mindenféle éghető gáz használható felszínre. A lángnak ugyanolyannak kell lennie, mint az acélhegesztésnél, és a mag végének a felületről 2-3-szor nagyobbnak kell lennie, mint hegesztéskor. A felületkezelést gyorsan végezzük huzal- és porfajták használatával, amelyek közül az egyiket - az UGPL telepítést a 3. ábrán mutatjuk be. 2. A lángálló burkolat hőre lágyuló műanyaggal, cinkkel és más anyagokkal hegeszthető, olvadáspontja 800 ° C. A munkahelyen acetilént és levegőt használjon.

Ábra. 2. UGPL telepítése: 1 vezérlőlap; 2-gáz lángszóró; 3-poradagoló; 4. Gear

Porított folyók alkalmazása

Következtetés: Ebből a munkából azt a következtetést vonhatjuk le, hogy tudom