Védő réteg fém festékkel mikroszkóp alatt (hajóépítés

A fém korrózióvédelmének legáltalánosabb módja a festék alkalmazása. A helyiségek fémtermékei sok évig ellenállnak a korróziónak, még akkor is, ha egyetlen festékréteggel bevonták. A légköri csapadék által érintett termékeknek nem csak egy, hanem rendszerint két vagy három rétegű festéket kell védeniük, hanem rendszeresen újra kell festeniük - a védőbevonatot megújítani.

A festék- és lakkvédő bevonatok területén elért előrelépés jelentéktelen. Egészen a közelmúltig a kutatókat nagymértékben akadályozták az a tény, hogy a bevonatréteg belsejében nem lehetett "kinézni", a benne rejlő transzformációk mechanizmusa gyakorlatilag ismeretlen maradt.

A "Mit kell tudni a festékekről" című cikkben (42. gyűjtemény), már beszéltünk a védett fém korróziójának és a pigment elektromos potenciáljának kapcsolatáról. Most vegye figyelembe a festékrétegben előforduló jelenségek fizikai képét. Ezeknek a jelenségeknek a vizsgálata elsősorban olyan technológiai folyamatok teszteléséhez szükséges, amelyek biztosítják a réteg magas védő tulajdonságait.

A jelenlegi gyakorlat különbözteti meg a két szárítási lépést - a kikeményítő bevonatokat, amelyekhez az egyes rétegek "rögzített" szárítási ideje "kötve" van:

1) „por”, amikor a friss festék réteg kialakult vékony filmet, vagy „on-tack” alkalmazva ujját nem hagy nyomot a filmen, és a film - festék- az ujját; ez az állapot általában egy nap alatt jön;

2) "gyakorlati száradás", ha a film olyan mértékben megszilárdult, hogy a következő festékrétegre alkalmazható a már felhasznált sérülés nélkül. Általában, amikor olajfestéket alkalmaztak, ez az állapot három nap múlva jött; ezt az időszakot a gyakorlat "legalizálta", és úgy vélték, hogy ennek betartása garantálja a lefedettség magas színvonalát.

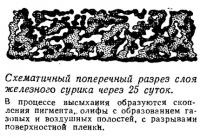

Képinformáció

A vasrúd rétegének metszete 25 nap után

Azonban a kutatók észrevették, hogy, például, egy réteg ólom-oxid hordozón lévő acél felületre, valójában sokkal hosszabb száradási: a bevonat eléri a legmagasabb fokú keménység és vízálló „időtartamra 3-6 hónap. Annak ellenére, hogy ezek az adatok a gyakorlatban továbbra is tartsák be a három napos időszak (csak azért, mert ez volt az érdeke a termelés nem kívánatos, hogy növeljük a feltételeket a színes folyamat).

A festéket a fémre általában 30-40 mikron vastagságú rétegekben alkalmazzák. Nyilvánvaló volt, hogy a szárító és kezelő minden réteg jelentkezik a felületről, hogy a mélysége csökkenő ütemben, de megfigyelni és tanulmányozni ezt a folyamatot sokáig nem volt lehetőség az egyszerű oknál fogva, hogy nem tudták, hogy a vágás a festék réteg nélkül elhajlás vagy torzítása a kép. Végül találtunk olyan anyagot, amelynek keménysége valamivel kisebb volt, mint a védőréteg szárított fóliája, ami garantálta a vágás biztonságát.

A keresztmetszeti minta meglepő volt. Szárított festékréteget volt sűrű, szilárd tömeg, mint az várható volt, egy mozaik álló egyes klaszterek tiszta lakkok, pigment részecskék, gáz és levegő üregek. Gáz és a levegő üregek leggyakrabban kanyargós összekapcsolt kapilláris csatornák, amelyeken keresztül a nedvesség be tud hatolni a fém védeni kell, és kapcsolatba vele korróziót okozhat. A nappali pórusokat behatoló nedves levegő, éjszakai hőmérséklet-csökkenéssel lecsökkent, a nedvesség lecsapódik, a levegő egy új részét rajzolja.

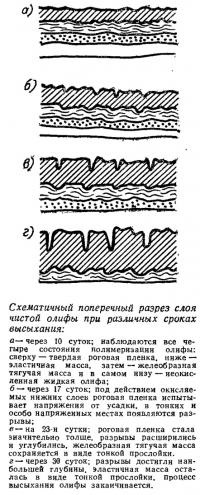

Képinformáció

Tiszta szárítóolaj rétegének keresztmetszete különböző szárítási időkben

Most kiderült, hogy miért gyakran látszólag sűrű réteg, régi festék talált nagy fém által érintett területeken a korrózió, hogy duzzadó festék hatása alatt egyre több korróziós termékek - rozsda.

A surrey-bevonat magas védő tulajdonságai világos magyarázattal rendelkeznek: a pórusokat, amelyek általában a kötőanyag szárításakor keletkeznek, a kémiai reakciótermékekkel töltik fel a pigment és a lenolaj között. Más szóval, világossá vált, hogy mit lehetett csak korábban kitalálni.

Miért tört ki a kötőanyag folytonossága? Amikor száraz film réteg képződik, amely elfoglalja kisebb térfogatú, mint a friss lenolaj, így a film jelenik meg a belső nyomófeszültség. Azokon a helyeken, ahol a film vastagsága kisebb, mint, például, előtte a pigment részecskék, a film felszakad, a rés végei emelt, alkotó egyfajta „korona”, amelyek, a növekedési, a pigment részecskék esnek. Ezt a jelenséget "peelingnek" nevezik, és a pigment elvesztését - "meleniem". A szünetek megjelenése és a film fokozatos megsemmisítéséhez és a védő tulajdonságok elvesztéséhez vezet.

Festék alkalmazása esetén nagyon nehéz (szinte lehetetlen) egyenletesen árnyékolni. Még a gondos kiegyenlítés után is a hornyok a felületen maradnak. Továbbá, a felület, amelyre ezeket alkalmazzák festék nem mindig egyenletes (például, egy acéllemez mindig szabálytalanságok formájában feltűrt salak, karcolás vagy tekercsben, a helyi horpadás ütésektől szállítás közben, bilincsek rögzítő és m. P.). Ennek eredményeként a festék vastagsága szinte egyenetlen - az átlagérték 25-33% -ával ingadozik.

A film törések és a kráterek kialakulása minden egyes alkalmazott és szárított festékrétegben előfordul. Ha ezeket a folytonossági egybeesik a két szomszédos réteg, a harmadik réteg alkalmazása során át részletekben, amelyekben üregek vannak gyorsan oldjuk, és szolgálhat a nemesfémből korrózió elindul (vagy duzzanat fa).

Így, ez megerősítette régóta ismert igazság vízzel szembeni ellenállásának javítására a védőbevonat gondosan elő kell készíteni - a tiszta és simítsa a felületet, így a lehető legnagyobb egységességét és sűrűsége festék rétegek, semmiképpen sem csökkenti a szárítási időt a közbenső rétegek, a rétegek nem vastagabb, mint 30-40 mikron , csak jó minőségű anyagokat használjon stb.