Thermocompresszív ultrahangos és hőzáró hegesztés

INFORMATIKA ÉS RÁDIÓ ELEKTRONIKA

"Termo-kompresszió, ultrahangos és hőzáró hegesztés"

A termokompresszió az a folyamat, amely két olyan anyagot ötvözi, amelyek szilárd állapotban vannak, amikor a hő és a nyomás rá van rájuk. A hõtömörítéssel összekötött anyagok fûtésének hõmérséklete nem haladhatja meg eutektikus képzõdési hõmérsékletét, és az egyik anyagnak lemeznek kell lennie.

A hőcserélő hegesztéssel történő erős kapcsolat megszerzése az alábbiak szerint magyarázható. Ismeretes, hogy ideális felületek nem létezik. A mikroszkóp nagy nagyítás is látható, hogy az alátét felületén a félvezető chip és az elektróda huzal (O), és van több mikrotüskék mikrovpadin. Ha alkalmazzuk nyomáson készült elektródot műanyagból és melegítjük, például egy félvezető chip, a képlékeny alakváltozás lép fel mikroképvetítő pólussaru és chas-, tachnaya deformáció mikroképvetítő félvezető és a kölcsönös csatlakoztatott elvezető anyagok mikrovpadiny, azaz termokompresoionnaya hegesztés.

Amikor a termokompressziós kötés képződik jó tapadás között a félvezető chip és az elektród (kimeneti és létrehozza a jó villamos érintkezés. Meg kell jegyezni, hogy az a műanyag az elektróda terminálok /, annál nagyobb a tapadási együttható hogy rendelkezik. Így, az arany és az alumínium képest használt egyéb anyagok elektród terminálok (réz, ezüst) van a legnagyobb adhéziós arány rendre egyenlő 1,84 és 1,80.

A félvezető eszközök gyártásához és az IC kötés csatlakoztassa a következő pár anyagok: arany - szilícium, arany - germánium, arany - az alumínium, arany - arany, alumínium - alumínium, arany - ezüst és alumínium - ezüst.

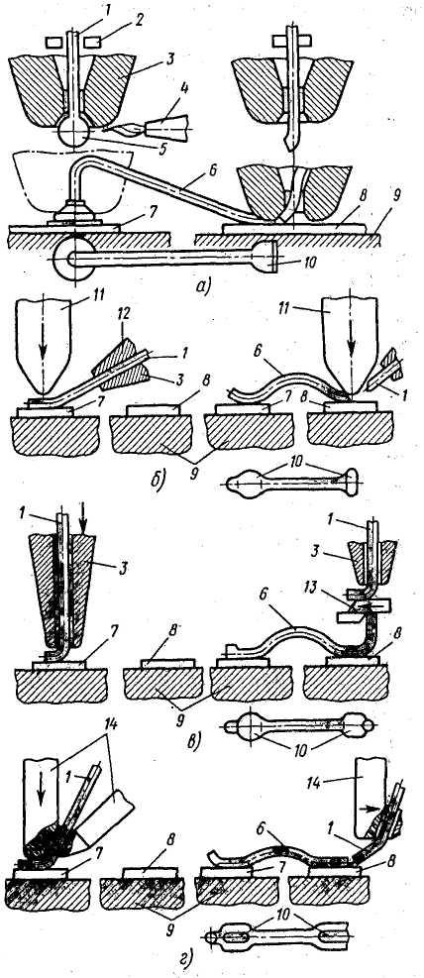

Az elektródák vezetékei termikus tömörítéssel egy vagy több lapos pont, egy golyó, valamint egy golyó (labda) és átfedés formájában hajthatók végre. Figyelembe véve a kapcsolat elektród terminálok termokomiressiey, általában azt jelenti, hogy a hegesztési végezzük, mint általában, két helyen: az egyik vége össze van hegesztve a kimeneti pad a kristály (első hegesztési), és a második - a következtetést a ház (második hegesztési). A vezetékek csatlakoztatásának technikájától függően (ez a koncepció magában foglalja a berendezést, az eszköz építését is), a termikus bomlás egy labda, ék és varrás.

A gömbszerű hőkompresszió (1. ábra, a) nem igényel különösebb magyarázatot. Meg kell jegyezni, hogy az 5 vezeték a vezetékes vezeték végén az 1 elektróda vezetékének a 4 hidrogénégő égő lángjain vagy az elektromos szikraköz megérintésével nyerhető.

Ha hidrogénlángon olvad, két golyót vagy egy golyót kapunk. Vételekor az egyik két golyó szabadon hagyott végén már csatolt O és a másik található, a kapilláris cső 3 (a szerszám), és célja hegesztésére, hogy az elektróda terminális másik kristály 7. és 8. érintkezőfelületet gyöngy egy hidrogén láng kapunk abban az esetben, amikor az égőt használni csak megolvasztására végét a drót egy labdát érkező kapilláris, és nem külön a pólussaru csatlakoztatva a második hegesztési huzal.

A szikraköz és a vezeték végén csak egy golyó alakul ki, amellyel az elektróda a kristály érintkezőpárához van csatlakoztatva. Az elektródkapocs második végét ezután egy ívben hegesztik a 9 házba.

A termikus kompressziós ék (1. ábra, b) meglehetősen nehéz végrehajtani. Először összekapcsolják pad 8 kristály 7 a szerszámmal - az ék 11, és a huzal elektród 1 (O) a végéig. Ezután, a hegesztés után, a huzal húzza ki a 12 fúvóka, szükséges, hogy végezze el ugyanazt a manipuláció csatlakoztassa a második végét a drót 1 a házhoz 9. A következő, az elektróda lap el van választva a többi huzalszakadást, olló, vágása a tű O a ház szélén, vagy vágás egy speciális eszköz.

Metszés speciális eszköz tartják a legjobb módja, mivel a végén a drót nem lapított (lapított vége alkalmatlan a következő hegesztés), és nem marad sokáig hosszúságú, ami nem csak növeli a fogyasztást a huzal (általában arany), de okozhatja a kialakulását rövidzárlat.

Amikor varrással (1., c) ábrákon hővel lezárják, a szerszám egy függőleges axiális furatú 3 kapilláris. Néha ezt a termikus tömörítést huroknak nevezik. A 7 kristály és a 9 test közötti vezetékes hidak létrehozása sok esetben hasonlít a szokásos varráshoz. Csak a varrásnál a szál áthalad a tű oldalirányú lyukán, és ha varráskor termokompresszálódik - a szerszám függőleges tengelyirányú furatán keresztül.

Az 1 elektróda vezetékének a 7 kristályba történő hegesztése után egy 3 kapillárison átvezetjük, amely összekapcsolódik a 8 tapintóval és egy második hegesztést végzünk. Ezután a drótot 13 ollóval vágják le, és a szerszám alatt a szabad véget hajlítják.

A "madárszem" eszközzel végzett hőcserélést (1. ábra, d) termikus térhálósításnak nevezzük. Az eszköz - a "madár csőr" 14 - két részből áll, amelyek között az 1 elektróda vezetéke elhalad. Mindkét hegesztés befejezése után a huzalt levágják, és a szerszámot a hegesztési helyről távolítják el. Ezt az eszközt nehéz gyártani és működtetni, ezért korlátozottan alkalmazható a gyártás során. Ugyanakkor a csatlakozás nagy szilárdságát biztosítja, mivel az elektróda terminálján a 10 lenyomata merevítővel van kialakítva.

Meg kell jegyeznünk, hogy a termikus kompresszió minden egyes módját a szerszámnak az elektróda terminálján lévő lenyomata jellemzi.

A leghatékonyabb a golyóspontos hőkompresszió, de csak akkor alkalmazható, ha félvezető eszközöket szerel fel nagy érintkezési felületekkel, 20 mm-nél nagyobb átmérőjű elektróda huzal segítségével. Ha az aranyelektróda egy szilikon kristályon termokompresszálódik, akkor a fűtési hőmérséklet 350-380 ° C, a nyomás 60-100 MN / m2, és a tartási idő 2-20 s. Amikor egy aranyvezetéket egy szilícium-dioxid fólián elhelyezett aranyréteggel köti össze, a fűtési hőmérsékletnek 250-370 ° C, 60-100 MN / m2 nyomásnak és 0,5-2 s időnek kell lennie.

A fő előnye az a lehetőség, termokompressziós kötés kapcsolat folyasztószer nélkül és forrasztott metallov szilárd állapotban viszonylag alacsony hőmérsékleten és alacsony deformációs (10 - 30%,), mind a levegő és a légkörben formirgaza vagy száraz hidrogén. Továbbá termokompressziós viszonylag jó feldolgozhatóság rejlik az egyszerű kiválasztási módok és termelő berendezések, valamint hegesztési minőség-ellenőrzési képességeit.

Hőkompresszió hátrányai - korlátozott számú hegesztett fémpár, nagy igények az összekapcsolandó felületek minőségének, viszonylag alacsony munkatermelékenység (általában hegesztés mikroszkóppal történik).

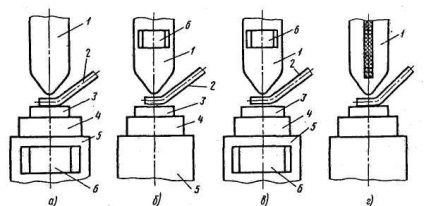

Ahhoz, hogy rögzítse a eiekiródvezetéke a ragasztás speciális beállítások eltérő valamilyen külső tervezés és funkciók, amelyek alapján három folyamat jellemző megállapított: fűtési mód, szerszám tervezés és termokompressziós kötés típusát. Különböző hőcserélő berendezésekben egy asztalt fel lehet melegíteni (2. ábra, a), egy szerszámot (2. ábra, b) vagy egy szerszámot és egy táblát (2. ábra, c).

1. ábra. Termo-kompressziós hegesztés gömb (a), ék (b), varrás (c), "madár csőr" (g):

1 - elektróda-huzal, 2 - a szorítószerkezet, 3 - egy kapilláris, 4 - hidrogén égő 5 - labda 6 - elektróda ólom, 7.8 - chip érintkező felületeket és csapágyházak (Board), 9 - egy testet (board), 10 - a műszer lenyomatának formája, 11 - ék, 12 - fúvóka, 13 - olló, 14 - "madárcsőr".

2. ábra. A hőcserélő hegesztés típusai a táblázat (e) melegítésének módjától függően a műszer (b, d), a táblázat és a műszer (in):

1 - szerszám, 2 - elektróda vezeték, 3 - kristály, 4 - es (tábla), 5 - asztal, b - fűtés.

Egyfajta hőtömörítés a hőálló anyagból készült eszköz közvetett impulzusfűtés (SKIN), mint elektromos áramvezető (2. ábra, d). Amikor elektromos áram impulzus lép fel rövid szerszám túlmelegedését, miáltal úgy hegeszthetők, az elektród terminálok az alacsony képlékenység fémek (réz, ezüst ötvözet) a vékony fém fóliák felvitt félvezető vagy kerámia.

Az ultrahangos hegesztés két olyan anyag összekapcsolásának folyamata, amelyek szilárd állapotban vannak, és az ultrahangos frekvenciájú nyomás és oszcillációk alkalmazásával elhanyagolható fűtést eredményeznek.

Az ultrahangos hegesztésnél az érintkezési zónában a melegítési hőmérséklet nem haladja meg a kötendő anyagok olvadáspontjának 50-60% -át. A kísérletileg kiválasztott kiválasztási nyomás függ a hegesztett anyagok mechanikai tulajdonságaitól és az ezekből készült alkatrészek méretétől. Általában az ultrahangos hegesztéssel összekapcsolt alkatrészek deformációja nem haladja meg eredeti méretük 5-20% -át.

Az ultrahangos hegesztés 18 és 250 kHz közötti frekvenciatartományban zajlik. Ultrahangos vibrációk, amelyek a csatlakozásra hatással vannak, felmelegítik, szennyeződéstől mentesek és a felszíni oxidok az érintkezési zónában, felgyorsítják az elektródák vezetékeinek műanyag deformációját. Ennek eredményeképpen a fizikailag tiszta felületek közelebb kerülnek az interatomikus erők hatásának távolságához, a kölcsönös diffúzióhoz és a két anyag erős kapcsolatához.

Ha az ultrahangos hegesztés nem használ folyadékokat és forrasztóanyagokat, ez a fő előnye. Ezzel a módszerrel heterogén, különféleképpen megvastagodott és nehezen hegeszthető anyagok is kombinálhatók.

Így az ultrahang segítségével az arany és alumínium elektróda kapcsai arany bevonattal vannak ellátva, amelyek a nikróm alréteg mentén helyezkednek el, jól hegesztettek; alumínium elektróda terminálok alumíniumfóliával, üvegre, szilíciumra vagy szilíciumdioxidra; arany, alumínium és rézhuzal vezetéke az arany bevonatú arany bevonattal, amely nikkel alrétegre kovaron van elhelyezve.

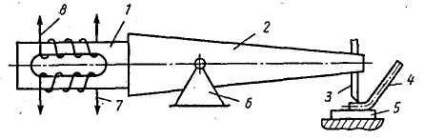

Az ultrahangos hegesztő berendezések különböző rendszerekkel vannak felszerelve ultrahangos vibrációk átvitelére a hegesztett anyagok érintkezési pontjáig. Így az IC drótvezetékeinek hegesztéséhez általában egy ultrahangos keresztirányú oszcilláló rendszert használnak, amely hajlító rezgéseket okozó szerszámmal rendelkezik (3. ábra).

Ultrahangos rezgések a jelátalakító 1 viszi át a kerékagy (hullámvezető) elhelyezett 2 merőlegesen, hogy egy hegesztési eszköz 3, amely viszont, továbbítja azokat a vezeték eletrodnomu 4. kapcsa és 5. A szerszám kristály, így a hajlító rezgések hat a pólussaru, tükrösítő, hogy kristály. Ebben az esetben az érintkező felületeket megtisztítják, melegítik, közelednek és kölcsönösen diffundálnak az atomok.

3. ábra Ultrahangos, hosszirányú keresztirányú oszcilláló rendszer:

Tartóssága kapott vegyületek ultrahangos hegesztéssel, attól függően, hogy az amplitúdó és frekvencia az ultrahangos rezgések a szerszám, az érintkezési erő, amelyet a hegesztett részek, az állam a felületüket, hegesztési idő és a teljesítmény a rezgő rendszer.

Az eszköz oszcillációinak amplitúdója és frekvenciája minden egyes pár vastagságú részpár esetében kísérletileg kerül kiválasztásra, mivel az érintkezési zónában átadott dinamikus terhelés attól függ. Így kisebb részeket (0,005-0,0115 mm) és magas frekvenciákat (legfeljebb 100 kHz) használnak a kis vastagságú részletek összekötésére.

Az anyagok műanyag deformációja függ fizikai és mechanikai tulajdonságaitól, vastagságától és az alkalmazott érintkezési erőtöl, valamint a felületek állapotától. Így a 20 és 50 μm közötti átmérőjű elektródák esetében az érintkezési erő a 0,05-1 N tartományban van.

Teljesítmény ingadozásának rendszer határozza meg a telepítési szerkezet és a hegesztési idő függ a kiválasztott amplitúdója és frekvenciája oszcilláció eszköz, az érintkezési erő, valamint a tulajdonságai hegesztett anyagok, a vastagság és általában a tartomány néhány század egy néhány tized másodperc.

A hegesztendő felületnek tisztanak, zsírmentesnek és durva hibának kell lennie. Nem szabad megfeledkezni arról, hogy a kiváló minőségű ultrahangos hegesztés fő feltétele az összekapcsolandó felületek szabad érintkezése.

Az ultrahangos hegesztés intenzívebbé tételét a szerszám indirekt impulzusfűtésével lehet megkönnyíteni. Az ultrahangos rezgések egyidejű hatása a csatlakoztatott részekre és a szerszám impulzusfűtésével megnöveli az erőt, csökkenti a vezetékek deformációját és lehetővé teszi a hegesztett anyagok hegesztését.