Acélcsöves rezisztens a hidrogén-szulfid a feszültségi repedéseket - szól a kohászat

Mivel 50s a gáz és a kőolaj csővezetékek baleset történt, amelyek esetleg összefüggésbe hozhatók jelenlétében hidrogén-szulfid (H2S). repedés mechanizmus által kezdeményezett hidrogénatom, ez a következő. Agresszív környezetben ( „savas gáz”) oka anódos oldódása vas:

Fe → Fe2 + + 2e.

Ennek eredményeként, a katód reakció

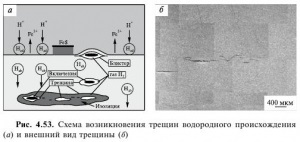

atomos hidrogén képződik, amely azt eredményezheti, adhéziós felépíteni a az acél felületén. Ezután az atomos hidrogén abszorbeálódik, és újra elosztják belül az acél mátrix diffúzió. Kis hidrogénatomot vagy beágyazva között vas-atom a kristályrácsban, vagy lehetnek „csapdák” az acél mátrix. Atomos hidrogén átadhatók molekuláris formában (H2) területén inhomogenitások az acél mátrix, előnyösen a felület között a zárványok és a mátrix. Ennek hatására a belső gáznyomás. Különösen nagy feszültségek léphetnek fel a nagy, lapos és hosszúkás zárványok, például a szulfidok vagy mangán-oxid klaszterek. Ezek húzófeszültség a környéken ilyen nemfémes zárványok vezethet pórusokat. Lépés után a repedés általi gócképződés-beindítás hidrogén képződik mechanizmusa által fúziós több pórusokat. A repedések terjedését elsősorban a kemény és rideg mikrostruktúra alkatrészeket. Ez a mechanizmus ábrán látható. 4,53, a, egyfajta repedés - látható. 4,53, b.

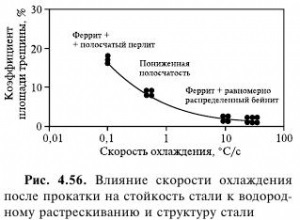

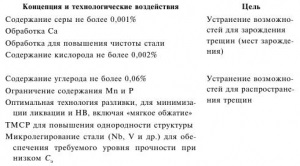

A fő előnye a használatának a „szegény” összetételű acél és gyorsított hűtés - csökkentő hatást kémiai szegregáció, megnövekedett szövetszerkezeti homogenitás.

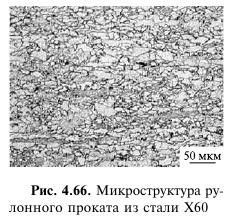

Általános következtetések: homogén mikroszerkezet egy kisebb szén-dioxid-tartalmat, és kevésbé érzékenyek a HIC SSCC. Az alacsony szén-dioxid acélcső bainites ferritből szerkezete nagymértékben megakadályozza a hidrogén-szulfid a feszültségi repedéseket, mint olyan szerkezetet, amely tartalmaz egy poligonális ferritből.

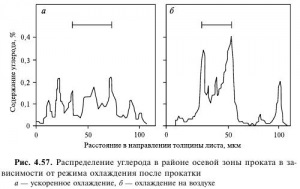

Mint már említettük, van egy határ a tengelyirányú keménysége 300-330HV zónát, amely alatt repedések nem képződik. Gyorsított hűtés képződését gátolja a sávos szerkezet és a keménység csökken a tengelyirányú zónában, egy adott széntartalom az acél használatával gyorsított hűtésnek keménysége a tengelyirányú zónában 10-20HV alacsonyabb, mint abban az esetben, lefúvatás. Ennek megfelelően, a gyorsított hűtés repedések jelennek meg a magasabb szén-dioxid-tartalom: hűtés levegőben nincs repedés 0,05% C, RO - 0,08% S. A mechanizmus ez a jelenség a következő: a szegregáció mangán ugyanaz mindkét esetben, ahogy alakult öntvényből a kristályosítás során, és a szén-eloszlását gyorsított hűtés egységesebb, mert annak diffúziós elnyomják az mangán-gazdag sáv (ld. 4,57), így egy egységesebb szerkezet és keménység eloszlása (a tengelyirányú zónában a kép etsya kevésbé szilárd anyagok).

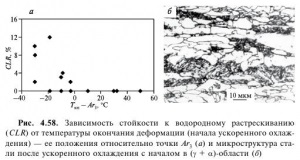

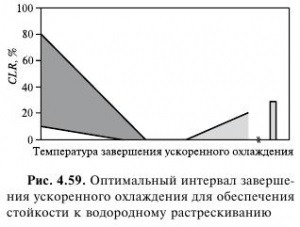

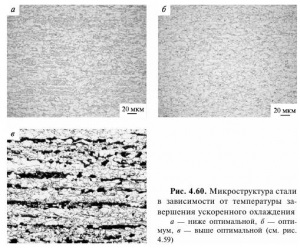

Optimális gyorsított hűtésnek társított paramétereket a szerkezet típusától. Így, ha a gyorsított hűtés befejezése hőmérséklet (Tko) fölött az optimális, a képződött ferrites-sávos perlit szerkezet optimum alatti - nagy mennyiségű köztes termékek és az átalakítás a részei M / A (ábra 4.59 és 4,60.).

A használata csővezetékek működésre tervezett ellenséges környezetben, expandáljuk: ez a víz alatti környezetben vagy területeken a hideg éghajlat, amely megköveteli a nagy szilárdság és hideg ellenállás, azaz a van szükség, hogy elérjék a szemközti követelményeknek.

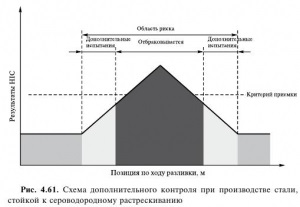

Van-e különbség megértése, hogyan lehet előállítani hengerelt a kívánt tulajdonságokkal, és a képesség, hogy kereskedelmi bérleti párt. Itt meg kell jegyezni, ellentmondások követelményeket standard és speciális tulajdonságait, és az eredményeket a stabilitási követelményeket (a tömegtermelés lehet eltérés).

Mindebből következik szűkülése a folyamat ablakban. A kifinomultabb minőség-ellenőrzési rendszer (nem két, hanem három lépcsős: „igen”, „nem”, „szükséges további vizsgálatok”), ez akkor fordulhat elő, ha a követelmények további vizsgálatra a korábbi szakaszában a termelés (pl az öntési folyamat paramétereit és stb (ábra. 4,61).

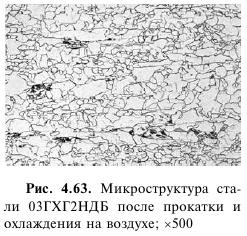

Érdekes eredményt termelt ipari körülmények között 03GHG2NDB acél összetétele tömeg. %: 0,03 C; 0,16 Si; Mn 1,49% P 0,013; 0,001 S; 0,27 Cr; 0,16 Ni; 0,25 Cu; 0,024 Al; 0,011 Ti; 0,09 Nb; 0005 N.

Befejezése után a gördülő a # 947; -region alkalmazása nélkül gyorsított hűtésnek hengerelt lemez 14 mm vastag volt egy kedvező szerkezet (ábra 4.63.), És nagy az ellenállása a hidrogén-okozta repedezés (CLR és a CTR nulla).

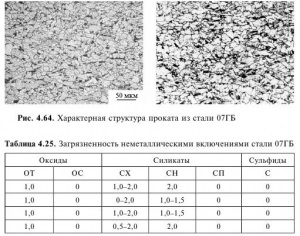

A letétbe elrendezés Orenburg gázt tartalmazó hidrogén-szulfid, szükséges volt, hogy teszteljék feltételek mellett a „Severstal” termelési szilárdsági osztályú H46 vastagságra hengereljük, a 20-22 mm elektrofúziós cső átmérője 720 mm, a JSC „VSW”. Felvenni a következő követelményeknek: # 963; nem kevesebb, mint 0,7 a # 963; t; CLR nem több, mint 6%; CTR nem több, mint 1%. 07GB acél típusú javasolták, összetétele, wt. %: C 0.077; 0,31 Si; 0,88 Mn; 0,008 P; 0,001 S; 0,05 Cr; 0,05 Ni; 0,1 Cu; 0,017 Ti; 0,032 Nb; 0,027 Al; 0,006 N; 0,0021 Ca; C3 = 0,26, Pct = 0,14.

20-22 mm vastag lapokat hengerelt rendszer által termomechanikai gördülő (Tkp = 799-830 ° C), majd gyors hűtés, hogy 560-580 ° C-on A jellemző szerkezete a lemez ábrán látható. 4.64. Metal szennyeződés nemfémes zárványok táblázatban mutatjuk be. 4.25.

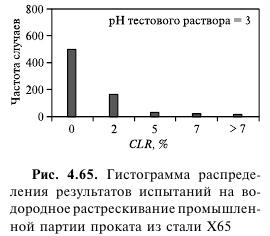

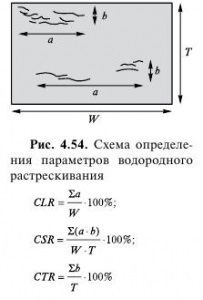

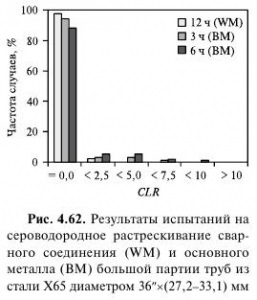

Amikor nagy mennyiségű termelés, persze, van egy sor eredmények. Ábra. 4,65 mutatja az adatokat termelési tesztek hidrogén okozta repedés lemezvastagság 19,4 mm X65 (100 000 tonna) termelési Dillinger Hiittenwerke.

A kémiai összetétele az acél X65 ipari termelés tömeg. %: C - 0,04; Si - 0,27; Mn - 1,40; P - 0,011; S - 0,0004; N - 0,0037; Al - 0032; Cu - 0,17; Ni - 0,22; Nb - 0045; Ti -0014; Ca -0001.