A kapott bevonat ohmos párolgás - a fizikai alapja a vákuumos bevonó

Az első bevonat leválasztott áramlását bepároljuk atomok érkezett, mint fentebb megjegyeztük, Faraday 1857-ben, a teljesítménye kísérletek párolgás fémhuzalok inert atmoszférában vezetjük elektromos áram segítségével őket. Jelenleg ez a technológia széles körben használják előállítására bevonatok alumínium, réz, kadmium, cink és más fémek, amelyeknek viszonylag kis párolgási hőmérséklet.

Technology előállítására rezisztív párolgás bevonatot a következő főbb előnyökkel jár:

1) a lehetőségét, hogy a bevonat a fémek, dielektrikumok, félvezetők;

2) a technológia használatával van megvalósítva viszonylag egyszerű eszközök;

3) a lehetőségét lerakódásának bevonatok nagy sebességgel és szabályozás széles tartományban;

Azonban ez a technológia hátrányai a következők:

1) nagy tehetetlenségű párolgási folyamat;

2) áramlásszabályozó nehézségi alkilcsoport;

3) alacsony ionizációs atomok a falon, és ennek eredményeként, alacsony tapadású és folyamatosságát a leválasztott bevonat;

4) nehéz, és bizonyos esetekben a képtelenség megszerezni bevonatok tűzálló fémek.

Fűtés és elpárologtatás az anyag, mint már említettük, végzik keresztül párologtatók. Ohmos párologtatók, szerkezetüktől függően oszlik huzal, szalag, tégelyt.

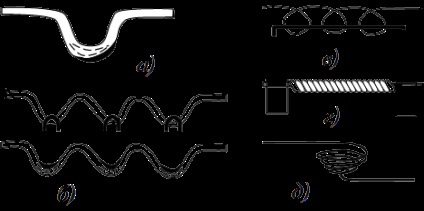

Banki párologtatók az egyszerűség jellemezte a tervezési és gyártási technológia. Ahogy párologtatók anyag általában használt magas olvadáspontú fémek: volfrám, molibdén, tantál, stb A forma a párologtató különböző lehet .. Néhány a leggyakoribb gyakorlat tervezési lehetőségek huzal elpárologtatók a 3. ábrán látható.

3. ábra - Huzal Párologtatók: A - formájában menetes csapokat; b - szinuszos szál; in-szálú hélix; g-volfrám fűtőmagot; stb - kúpos spirális

Huzal átmérője - a 0,5-1,5 mm, és meg kell egyenletes keresztmetszetű, egyébként lehetséges helyi túlmelegedést és későbbi megsemmisítése.

Banki párologtatókon hátrányai a következők:

- nem teszik lehetővé, hogy elpárologjon porok;

- elpárologtatható vezetéken keresztül atomok anyag elpárologtatók elosztva minden irányban, és nem lehet a veszteségek (hasznos együtthatója kicsi elpárologtatott anyag).

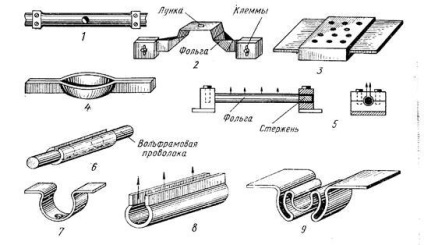

Szalag elpárologtató készült vékony lemezek, szalagok a tűzálló fémek és különleges mélyedések a felületen, amely bekerül az elpárolgott anyag (4. ábra). Ezek egyszerű a felépítésük és elpárologtatott fématomok a térszöge 2p. Ezek azonban kevésbé gazdaságos képest vezetékes párologtatók.

4. ábra - hevítőspirál 1, 2 és 3 - a felület bepárlók; 4 - párologtatócsőnak; 5- 9 - hengeres bepárlók

Párologtató tégelyt egy fürdőben, amely a fém van elhelyezve. A tégelyt lehet olyan anyagból készül, amely nem folytat elektromos áram. Ebben az esetben, hogy elérjék a szükséges párolgási hőmérséklete egy külön fűtőelem. Az itt használt tégelyanyaggal BeO (op

1800 ° C), TOO (Tm - 2200 ° C), a grafit, az Al2O3, W, Mo, Ta, TrO2 és más tűzálló anyagok. Használata nyomólap párologtatók lehet alkalmazni vastag bevonatok használata nélkül speciális szállítás rendszerek az elpárolgott anyag a bepáriási zónát. Jelenleg számos konstrukciók ennek párologtatókon. A fő hátránya, hogy a gázáramok kénytelenek, hogy áthaladjon a olvadt fém térfogata, mivel a legmagasabb hőmérséklet a tégelyben falon. Ennek eredményeként, magas hőmérsékleten, párolgási (párolgási sebesség) a gázáramban tartalmaz cseppfázisban. Letétbe helyezésekor a fém cseppek a szubsztrát felületén jelentős mértékben csökken fizikai-mechanikai tulajdonságait a bevonatok.

Bizonyos nehézségeket egy olyan folyamat, bevonatok előállítására az ötvözetek, vegyületek komplex összetételét. A bevonatok az ötvözetek lehet alkalmazni két alapvető módja van:

1. fűtés és elpárologtatás az ötvözet. Meg kell jegyezni, hogy az első elpárologtatott ötvözet komponenst, amelynek magasabb gőznyomású egyensúlyt. Ennek eredményeként, a felületi bevonattal van ellátva, nem egyenletes vastagságú kémiai összetétele. Ahhoz, hogy kiegyenlítse a kémiai összetétele a bevonatok köteles alávetni hőkezelés (diffúziós hőkezelés).

2. Bevonat lepárlásával komponensek külön párologtatók. Az ilyen eljárások, például, réz bevonatot elpárologtatásával kapott külön réz és a cink. A fő hátránya ennek a módszernek, hogy szükség van, hogy különleges intézkedéseket, hogy egyenletes bevonatot a hordozó terület (mozog a hordozó vagy párologtatók használt képernyők, stb.)

Egyes technológiai megoldások elpárologtatásával ötvözetek a fenntartásához sztöchiometrikus összetétele a bevonat és elérni a magasabb fizikai és mechanikai tulajdonságai használt módszerek robbanásveszélyes párologtatás (termikus vaku). Ebben az esetben, az elpárologtató hőmérséklete van állítva jóval meghaladja a kezdeti hőmérséklet a párolgás anyagok. Magas hőmérsékleten, a párolgás képződött nagy sűrűségű áramlás jellemző a magas fokú ionizáció.

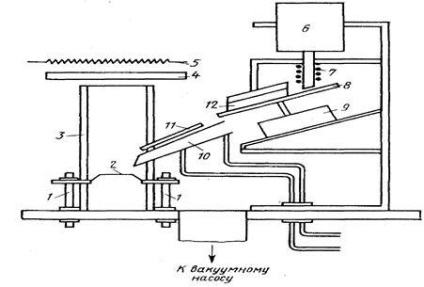

Ilyen bepárlókat van egy rendszer diszkrét vagy folyamatos etetése anyag a bepáriási zónát (5. ábra).

5. ábra - diagram a készülék bevonó robbanásszerű elpárolgása: aktuális vezet 1- 2- elpárologtató 3 - kristály képernyő 4 - a szubsztrátum; 5- szubsztrát fűtő 6 - - garat 7 - sütőt gázmentesítjük a port; 8 - drive; 9- működtető; 10- tálca; 11 - A képernyő; 12 - lehúzó

Por egy tölcsérből 6 mellékelt felületére a forgó lemez 8 és molibdén lehúzó 12 van vezetve a 10 tálca, majd az elpárologtató 2. révén a működtető 9 által biztosított folyamatos és egyidejű mozgása vibrációs por. A betáplálási sebességet a port beállításával változtathatjuk a rés és a lemez közé a garat. A tálca el van látva egy 11 képernyőn hűtése végett a tálca be a víz egy speciális bemenet.

Az ilyen eszközök bonyolultabb. Egyes konstrukciók, feltéve, többek között, kényszerhűtés a tálca folyó víz alatt és annak árnyékolás a párolgási felületét. Ami fontos, az a választás minden elpárologtatható anyagú vagy anyagkeverék az optimális elpárologtató hőmérséklete, szemcseméret és alak, a betáplálási sebesség a párologtatóba.