Absztrakt elméleti alapjait a szárítás és szárítók - összefoglalók Bank, esszék, beszámolók,

Szárítás és szárítási módok

Szárítás mind kerámia termékek. A szárítási folyamat alatt egy részét félkész terméket rendelkezésre ott a nedvesség, amely elősegíti a termékek elválasztására a formából, szerez jelentős erőt (2-2,5 MPa porcelán, cserép 4-6 MPa) vízállóság eróziójához, amely képes felvitelét a felületre, a máz egyszeri égetés termékeket. Az ára porcelán szárítási költségek teszik ki, 2-3% 6-8% -a fajansz. A szárítási folyamat egyenlő 35-40%) a teljes ciklusidő Egyetlen tüzelési termékek szárító foglalják el 18-25% a teljes gyártósor.

Elméleti alapjai a szárítás. A folyamat során a szárítás a félkész terméket vannak fizikai és mechanikai kolloid-fizikai és biokémiai változásokat, amelyek nagyban meghatározzák a vétel minőségét a kívánt terméket.

Ismeretes, hogy a víz a öntödei formázó kompozíció, vagy a szuszpenzió nem jár ugyanaz az ásványi részecskék és a különböző mutat annak tulajdonságait a szárítás során.

Amikor részlegesen szárított a vizet eltávolítjuk, még egy szárított félkész termék mindig fenn 2-4% szabad nedvesség, még nem hoz létre feltételeket, hogy megtörjük a kémiai kötések a nedvesség az anyag és eltávolítása a kötött víz.

Jellemzően vizet szárítással eltávolíthatjuk, és mechanikailag által tartott mikro makrokapillyarami és elhelyezve a felszínen a termék-részecskék. Részben eltávolított vizet fizikai-kémiai kapcsolódó adszorpciója hidratációs héját agyag részecskék és a víz, szerkezetileg rokon, között található a hidratált membránok.

Mozgó a víz az anyag a szárítási eljárás alatt megy végbe folyékony állapotban, akár 60% -át, és a gőz formájában - a 40% összes nedvességtartalom. Általában a szárítási mindkét faj mozog nedvességet. Mozgó nedvesség gyorsítja a hőmérséklet növelésével, mert a víz viszkozitása 70 ° C hőmérsékleten majdnem 4-szer kevesebb, mint 0 ° C, és a hőmérséklet 0-ról 90 ° C, a telítettségi fok környezeti levegő növeli mintegy 104-szor.

A jellemző szárítási vékony porcelán, porcelán és egyéb kerámia termékek az, hogy a szárítás mértéke elsődlegesen meghatározza a diffúziós sebességét külső nedvességtől a környezetbe annak viszonylag szabad belépés a belső rétegek kőtégely. Ez annak köszönhető, hogy a megnövekedett nedvesség áteresztőképesség crock félkész terméket, amely 50% agyagot méretű részecskék legfeljebb 10 mikron, és 50% a köves anyag egy nagyobb szemcseméretű - 50 mikron, és a fenti. A szabályozás a párolgás intenzitását a nedvesség a különböző szárítási időszakokra félkész zsugorodás és zsugorodási feszültségek, szárítási idő, és a tulajdonságait a hűtőfolyadék sebessége mozgás lép megfelelő szárítási üzemmódban.

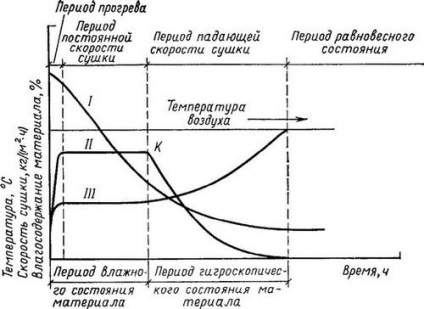

Szárítás üzemmód - egy komplex nyújtó intézkedések a minimális időt a szárításhoz szükséges termékek, tekintettel azok tulajdonságait, az alakja, mérete és jellemzői szárító berendezések, valamint a racionális hőközléssel a szárított terméket minimális hőveszteség és termékek. A szárítási folyamatot jellemzi három időszakok: előmelegítés, állandó sebességgel szárítás és a takarmány (. Ábra 60), majd egy tart a kiegyensúlyozás.

Ábra. 60. A félig száradó görbék I - víz elegyéből, így; II - szárítási sebesség; III - anyag hőmérséklete; K - a kritikus nedvességtartalom pont

A harmadik időszak jellemzi csökkenő sebességgel száradó és félig növekvő hőmérséklet. A víz intenzitása így ebben az időszakban arányos az átlagos nedvességtartalom kezdve kritikus a végső nedvességtartalom. A különbség a nedvességtartalma az anyag szárítás előtt és a nedvesség megfelel az egyensúlyi értéket, mennyisége határozza meg az eltávolított nedvesség a szárítás során. A harmadik időszakban a szárítás megengedett jelentős hőmérséklet-emelkedés és a hűtőfolyadék sebessége.

a terméket megszárítjuk leállítjuk, amikor a végső nedvesség Wkon amelyek Wkr kevésbé kritikus, de nagyobb, vagy egyenlő, mint az egyensúlyi nedvességtartalom Wp: Wkr> Wkon≥Wp

A képlékeny masszát finom egyensúlyi nedvességtartalma magasabb, mint a sovány. A nedvesség elpárolgását száradás során egyensúly alatti nedvességtartalom féltermék hatnak azonnal égetés. Késői érkezés félkész az égetés és marad egy olyan környezetben, ahol ez fokozhatja a mennyiségét az egyensúlyi nedvességtartalom (porcelán 2 1,5 tömeg%) miatt a levegő felszívódásához kitöltésével kompenzálatlan kötésekkel szilárd, kíséri részleges duzzadó agyag részecskék magyarázza szorpciós kiékelődési víz és egy esetleges csökkenése az erejét a félkész termék. A kombináció a szárítás és első kalcinálás egy hő egység vagy kiküszöböli a magas hőmérsékletű szárítás ilyen jelenség.

Air zsugorodás az eltávolításának következtében nedvességet a félkész termék. Ez eléri Porcelán 8-11%, 10-12% -uk fajansz.

Megváltoztatása nedvességet félkész termék és a zsugorodási feszültségek okoznak zsugorodik, így a félkész lehetséges repedés és vetemedés.

Légi zsugorodás félkész változik egymásra merőleges irányban, mint során a műanyag fröccsöntő vagy öntés alkatrészek agyag részecskék formája lemezszerű orientált fogadja helyzetben. Az egyenetlen zsugorodás következtében fordul elő polythickness cikkek és egyenlőtlen sebességű szárítás különböző termékek ülések.

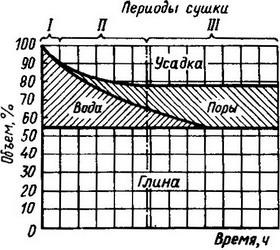

Ábra. 61. ábrája térfogat változások az agyag szárítás során (Berry)

Mivel a nedvesség eltávolítását csökken térfogathányada vízzel (ábra. 61), amely kitölti a kapillárisok és alkotó meniscusok konkáv a termék-levegő határfelület. A felületi feszültség a visszamaradó víz a kapillárisok növeli, ami a konvergencia a részecskék okozó zsugorodás félkész. Zsugorodás lép mindaddig, amíg a részecskék nem lépnek egymással kapcsolatba. Emerging részecske súrlódási erő növekszik, és amikor meghaladja a felületi feszültség erők a kapilláris nedvesség, zsugorodás megszűnik. Ebben a félkész termék tömege levegővel együtt, kitöltve a pórusokat, továbbra is fennáll egy bizonyos mennyiségű nedvességet megfelelő kritikus nedvességtartalma szárítandó anyag.

A előfordulása feszültségek a szárítási folyamat magyarázata nem egyenletes anyagzsugorodás eredményeként a különböző feltételek a külső és belső diffúziója nedvességgel, sűrűséggel különbségek, polythickness anizotrópia termék szerkezete. Nagysága a belső feszültség függ leginkább a tulajdonságok és a kezdeti nedvességtartalom, a szárítási rendszer és a sebesség, a termékek típusa. Belső feszültségek arányos nagyságát zsugorodás. Minél több a páratartalom különbség felületi és belső rétegek, a nagyobb zsugorodási feszültségek. A legtöbb zsugorodás megfigyelt időszakban a maximális nedvességtartalom eltávolítása és fejlesztése kapilláris erők, amelyek a magasabb a diszperzió és a műanyag tömeggyártási. A műanyag agyagok kapilláris erő el 6,8 MPa, a kaolin 2-2,5 MPa. Térfogati zsugorodás Ez a szárítási időtartam az az összeg, elpárologtatott nedvesség - víz zsugorodás. További nedvesség eltávolítása a harmadik szakaszban szárítási kíséri elhanyagolható zsugorodás, valamint a megszüntetését zsugorodás, azaz. E. Ha a kritikus nedvességtartalom, szárítás félkész terméket nélkül megy végbe, csökkentve a térfogatot, mivel a részecske tömegét tartalmazza szoros érintkezésben vannak egymással, hogy egy erős csontváz.

A nedvesség eltávolítására állandó térfogatú termékek képződését okozza pórusokat. Ez a nedvesség hívják pórusvíz, és annak mennyisége 10-18 tömeg% a gömbgrafitos. Az összeg a zsugorodás függ a kezdeti víz súlya nedvességet, miközben a víz, majd állandó egy adott tömegű.

Air félig zsugorodás kezdődik területeken az intenzív víz elegyéből, így, t. E. a felületről. A zsugorodás a felületi rétegek egy nedves belső rétegek képződése kíséri húzóerők ott. Nyomás összenyomó felületi rétegek okozza a tömörítés a belső rétegek. Míg a tömeg a félkész termék megtartja a tulajdonságait a műanyag, a húzóerők a felületi rétegben kompenzálja képlékeny deformáció. Ha a húzó erő meg nem haladja az erőt a félkész termék képződött felületi repedések, ami több, gyakran megfigyelhető a korai szárítási.

A mozgás a nedvesség elpárolog a termék tömeget tükör változások történnek zsugorodási stressz: nyomófeszültséget merülnek fel a felületi réteg szilárd; a hazai, hajlamos arra, hogy csökkentse szakító obema-, mivel az erős kötést a belső és felületi rétegek. Ez időnként képződéséhez vezet a belső repedések (szerkezeti), amely általában akkor fordul elő a harmadik időszakban a szárítás. A megszűnése zsugorodás és gyengébb belső feszültségek további nedvesség eltávolítását okok félkész deformációk.

Ha egyenetlen szárítás a különböző aspektusait a félkész terméket deformálódhat is. Amikor a szárítási sebesség sokkal magasabb, mint megengedett egy adott tömegű, a szárított félkész termék maradhat maradó feszültségek, így ez rideg.

A levegő mennyisége zsugorodás tulajdonságaitól függ a tömeg és meghatározza annak érzékenységét a szárítás. Az érték a levegőn mérhető zsugorodása minimálisnak kell lennie, de elegendő a szabad rekeszt, és kivehető legyen a formából. Megnövekedett súly társul zsugorodás deformáció, repedés, növelve a maradó feszültség. Zsugorodást zsugorodási feszültség érték szabályozza belépő további anyagokat megváltoztatná a belső és a külső nedvesség diffúzió.

Szabályozása belső diffúziója a nedvességnek a közbenső termék által elért összehangolt cselekvések két irányban: lassuló külső diffúziós a hőmérséklet változtatásával, a relatív páratartalom és a hűtőfolyadék sebessége, és növekszik a belső diffúziós nedvesség belépő tömeg lesoványodott anyagok - kvarchomok, harctéri termékek stb Elektrolitok kétértékű kationokkal (Ca2 +. et al.) is csökkenti a súlyt a formázó nedvességtartalmat véralvadás a agyag részecskék, elősegíti a bővítést a kapillárisok, felszabadítva azokat a felfüggesztett rész q, javítja hidraulikus vezetőképességet az anyag, amely csökkenti annak a levegő zsugorodás. Kiürítés tömege is segít csökkenteni a zsugorodás szárítás után.

Csökkentett légtömeg zsugorodása különösen fontos, hogy az automatizált termelési tekintettel szigorúbb termék hőkezelési feltételeket.

A száradás függ technológiai termék tulajdonságait tömege, a kezdeti és a végső közbenső termék és a hűtőfolyadék hőmérséklete, a relatív páratartalom a hűtőközeg, a mérete, típusa és konfigurációja termékek, hőmérséklet-szabályozás, a szerkezeti jellemzői a szárító berendezések. Ez változik 10-13 perc és 4 óra, vagy több in vitro és maximum 2 napig in vivo és szárító lehet csökkenteni az első időszakban történő hozzáadásával az állomány anyagok lesoványodott, és a második - miatt a hőmérséklet-emelkedés és a hűtőfolyadék sebessége.

Egy részét töltött hűtőfolyadék vagy további nedvesítő azt a fűtőelemeket és szervezeti félkész szárítás nagy mennyiségű hűtőközeg lerövidíti a második szárítási. Rövidítés harmadik szárítási idő a hőmérséklet-növekedés érhető el.

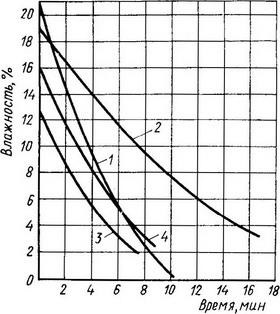

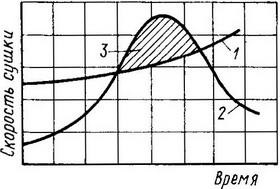

Tanulmányok kimutatták, hogy a szárítási időtartam, mint a porcelán és cserép lemezek, jelentősen lehet csökkenteni, mint az egylépéses és kétlépéses alatti szárítás, feltéve, ciklikus hűtőanyagot melegítjük 140-320 ° C, áramlási sebesség irányítani termékek sebességgel 1,5- 2 m / s (ábra. 62). Egy lépésben szárítás cserép kapható lemezeken 9-10 percig (1. görbe) és a kétfokozatú 8- 10 perc alatt nedvességtartalomig 3 4% (3-as görbe). Porcelán tányérok lehet szárítani, hogy nedvességtartalma 3-4%, és gipszet képez (egylépcsős szárítás) a 11-16 percig, egy kétlépéses szárítási egy nedvességtartalma 2-3% 10-11 percig (görbék a 2. és 4.). Helyettesítés a forma gipszformák más anyagból készült és a fűtőközeg áramlási irányított áramban szárítási növelheti a hőmérsékletet 250-320 ° C-on annak ciklikus etetés. Sugárzás alkalmazásával melegítés csökkenti a második-szárítását szolgáló szárítási lépés az első üreges cikkek 3-4 perc, a második szárítási lépés a sík tárgyak - 10 perc és üreges - 3-4 perc. Mindenesetre szárítási folyamat kényszeríti a sebessége nem haladhatja meg a maximumot, mivel lehetséges, repedés termékek (ábra. 63 árnyékolt terület).

Ábra. 62. Változások a páratartalom egy egylépéses szárítás gipszformák cserép (1) és a porcelánból (2) lemezeken, és egy kétlépéses szárítási cserép (3) és a porcelánból (4) lemezek

Ábra. 63. A szárítási sebesség görbék 1 - maximális; 2 - tényleges; 3 - terén valószínűsége repedés termékek

A kevésbé hatásos, ha szárítás a nedvesség elpárolgását a félkész terméket a konvekciós fűtés a hűtőfolyadék, mivel a hőátadás gyártási folyamat nem eléggé intenzív miatt rossz hővezető levegő, mosás a felszínen a termék, a sugárzás fűtés gáz- és radiátorok irányított áramlását a sugárzó energia az egyes cikket a egyénileg a leghatékonyabb.

A fő előnye az új szárítási eljárás a közvetlen hőmérséklet-emelkedés a félkész terméket alávetjük szárító nélkül gáz (levegő) környezetben, mint egy hőközlő.

Ezek a szárítási módszerek különböző lehet: a vezetőképes, dielektromos, mikrohullámú, vagy a mikrohullámú. A dielektromos szárítás alkalmazható megszakad (pulzáló) üzemmódban. A hátránya ezeknek a szárítási technikák - a magas költségek és a komplexitás berendezések szárítására félkész termék.

Szárítás infravörös sugárzással - az egyik új és legígéretesebb szárítási technikákat széles körben alkalmazzák az iparban együtt konvekciós fűtés. Hevítve félkész infravörös sugarak szívódnak sugárzó energia terméket anyagot a hullámhossz 140-650 nm, a későbbi átadása a hőenergia. A behatolási mélység az infravörös sugárzás a kerámia félkész termék határozza meg annak anyagát és szerkezetét, de általában kis - 0,05-1 mm. Kapillárisok vagy pórusok többször tükrözik a sugarak a falakon, az energia a sugárzás lehet felszívódik szinte teljesen, mint egy fekete test. A felületi érdesség a termékek, a jelenléte a karcolások, a hullámosság, a felületi szennyeződések megnő az abszorpciós koefficiens a fény.

Amikor a szárítás termékek infravörös úgy vélik, hogy a porcelán termék elnyeli sokkal nagyobb mennyiségű sugárzó energia, mivel felszívja a gipsz öntőforma sokszor kisebb, ami túlmelegedését okozhatja. Amikor cseréli gipsz formákba, hogy más anyagok (kerámia, stb) Csökkenti a túlmelegedés veszélye. A szárítási termékek 15-30 percig falvastagsága 2,5-4 mm. Elterjedt sugárzás típusú szárítási elősegíti a gyors lerövidítése szárítási növelésével az átlagos sebessége víz elegyéből, így 3,25 kg / m2 H vs 0,4 kg / m2 H, a megvalósítható konvektív szárítás.

Amikor egy kombinált infravörös sugárzás vagy szárítás szükséges, mely intenzív kiválasztását nedves levegő, mert a vizet gőz alakban felülete felett termékek, erősen elnyelik az infravörös sugárzást, így csökkenti a szárítás hatékonyságát.

Amikor a gáz radiátor használt injekciós égő (mikrofakelnye) elektromos melegítővel - lámpák AP jelzi az AP-1 és a másik 500 W, karbidokremnevye melegítők, melegítők fémes Nikrómhuzal. radiátorok fűtési hőmérséklet körülbelül 850-650 ° C-on Az első szárítási lépésben az gipszformák teljesítmény sugárzó energia határozza meg, hogy szükség van, hogy létrehozzák a részleges fűtés a gipsz és eléri a 25 W / cm2, míg a második lépésben anélkül, hogy redukálva 0,2 és 0,8 W / cm2. Az időtartam az első szárítási lépésben 15-20 perc, a második 10-15 perc. Villamosenergia-fogyasztása az első szárítási lépés körülbelül 2 W-óra per 1 kg elpárologtatott nedvesség.

Szervezése nagy sebességű, beleértve a magas hőmérsékletű szárítás, teljes mértékben megfelel az automatizált termékek előállítására.