Alkatrészek befejeződése tömörített csiszolóanyaggal

Befejezése a fenti feldolgozási módszerek leírásához részek laza koptató azt mutatja, hogy a hatékonyság növelése a polírozás munkadarabok összetett felületeket forgási létrehozásához szükséges egyenletes érintkezési nyomás a feldolgozott kontúrt és érintkeztetjük a részecskék olyan sűrű és csiszolóanyag a munkafelület. Növekszik az érintkezési nyomás a csiszoló feldolgozott anyag felületén lehet elérni átalakítja a szabad koptató részecskék szuszpenzióban a sűrű ágyban másolása a profil alakját részek, az intézkedés alapján a tehetetlenségi erők keletkezik, amikor a dob forog. Ha a relatív mozgását felületei a tömörített alkatrészek és reológiai viszonyok a szerszám előírt megmunkálási.

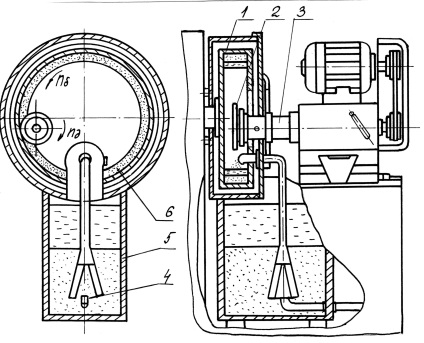

A 17.8. Ábrán látható egy olyan vázlatos diagram, amely a külső forgásfelületek feldolgozásának hasonló eljárását valósítja meg. Az üreges 1 dobot a saját tengelye körül forrasztott forgatással lehet B sebességgel felszerelni. A 2 munkadarab rögzítve van a tüske, és telepíteni a 3 orsó kap skorostyud forgása saját tengelye körül egy független hajtómotor, amellyel meg lehet mozgatni a kereszt- és hosszanti irányban. Mivel a hosszirányú elmozdulását a munkadarab vezetünk a dobba, míg a keresztirányú mozgása előállított részleges bemerítés a részt a koptató rétege. Révén a kidobó 4, a nyíró iszap, amely csiszolószemcséket és egy vizes emulziót szolgáltatott az 5 tartály a forgódob 1. Az intézkedés alapján tehetetlenségi erők szilárd frakciót szuszpenziót átalakul egy sűrű gyűrű 6 kiterjedő belső felületén a dob. A tömörített csiszolóréteg reológiai tulajdonságai lehetővé teszik a munkadarab felülete profiljának összetett alakját.

17.8. Ábra - Eszköz a gyűrűk külső felületeinek inerciális erõvel lezárt csiszolóanyaggal való polírozására

A munkadarab profiljának mélysége azonban nem haladhatja meg a 2 ... 5 mm-t. A részek kezelésénél egy mély profil alakja miatt torzul nem egyenletes fém eltávolítása a kezelt felületről már lezárt koptató gyűrű folyamatosan raid a felszínén a munkadarab, létrehoz nagy érintkezési nyomást. A profil kiemelkedő szakaszai feldolgozódnak leginkább.

A munkadarab forgása kör alakú betáplálásként működik, és biztosítja a megmunkált felület minden részének kontaktusát tömörített réteggel.

Ezen hátrányok leküzdése érdekében új feldolgozási eljárást fejlesztettek ki, amelyben a tüskékhez rögzített részeket a sűrű csiszológyűrű tekintetében a bolygókerék forgatásáról tájékoztatják.

Amikor a bolygó forgótüskére állítható tételek ütőerő tömörített réteg a munkafelületet és torzulásának elkerülése érdekében a profil részei. Frissíteni a vágás szemek az érintkezési felületek az alkatrészek egy koptató réteg dob forgási koptató számolt sebességgel eltér a forgási sebességét a hordozható tüskét terméket. Ez lehetővé teszi a stabil teljesítményt a teljes feldolgozási ciklus alatt. Az 1..2 rad / s szögsebességbeli különbség lehetővé teszi a tömörített csiszolóréteg hatását a kezelendő felületre. A kezelést folyamatos folyadékkeringéssel hajtják végre az eljárás folyadékdobján keresztül.

A feldolgozási módokat a dob teljes méreteitől és az alkatrészek felületére vonatkozó követelményektől függően, lehetőleg kísérletileg határozzák meg.

A dob rotációs frekvenciája centrifugális orsó feldolgozással 25 ... 400 min -1, és a rész forgási sebessége 6 ... 25 min -1. A feldolgozási idő 0,25 ... 5 perc. Ha a második átmenetet az őrlési anyag szemcsézettségének változtatásával alkalmazzuk, akkor az érdességet Ra = 3,2 ... 1,6 μm Ra = 0,2 ... 0,1 μm értékkel csökkenthetjük.

A centrifugális orsó feldolgozása lehetővé teszi kiváló minőségű alkatrészek feldolgozását ömlesztett rakomány esetén. A szélek eltávolítása és éles élek lekerekítése mellett a felület érdessége jelentősen csökken.

Ez a módszer a leginkább ígéretes a hőkezelt alkatrészek polírozására. A kezelés nem merev részeket egy profilt mélysége több mint 20 mm-es torzulhat profil és megjelenés neproshlifovannyh a mismatch helyek orsó forgásának tengelyek és az elemek miatt radiális ütést tüskék. Ez különösen nyilvánvaló a fémlemez-bélyegzéssel előállított alkatrészek kikészítésénél, amikor nehéz ellenőrizni a tüskékben lévő üres elemek pontos központosítását. Ha a munkadarab forgási tengelye elmozdul, a fém egyenletesen eltávolodik a felület különböző részeiből.

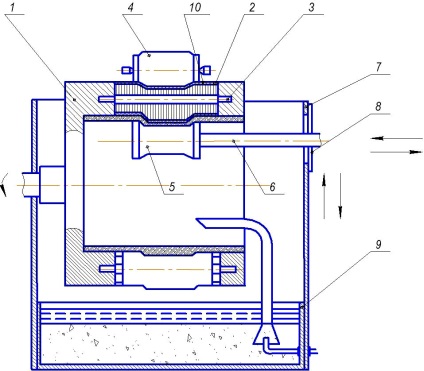

Feldolgozásához profilozott részek felületein, mély profil hengeres része az 1 dob (ábra. 17.9) van a gyűrűk formájában Pack 2 szabadon ültetett tengelyeken a 3. és előfeszíti a 4 görgő, amelynek fordított profilja a munkadarab profiljával 5 van rögzítve a 6 tengely.

17.9. Ábra - Eszköz a mély profilú részek külső felületeinek polírozására

A 7 házban, amelynek elülső falát egy szitális 8 membrán által bezárt nyílásokkal látták el, egy csiszolóanyaggal töltött 9 tartály helyezkedik el. A 7 házban lévő nyílás az 5 munkadarabnak az 1 dobba való behelyezésére szolgál.

5. rész tengelyéhez rögzített 6 megnyomásakor a nyíláson át a 8. és vezetjük az üregbe az 1 dob, amelyek forognak, jelentett. Amikor a dob forgása koptató szemcsék hatása alatt a centrifugális erő nyomódnak hengeres felületén, amely egy koncentrikus gyűrű. A görgős keresztül a 4 külső gumi 10 gyűrű hat a köteg fém gyűrű 3. A gyűrűket 3 képest elmozdul egymáshoz extrudált belső gumigyűrű 10 eljárva a koptató tömör réteget, amely olyan formát vesz fel, közel a munkadarab profiljával 5. Az elem 5 addig mozgatjuk, amíg hozzá nem ér a csiszolórétegen és feldolgozva.

Ha a dob forgásának sebessége a csiszolóanyaggal és a tüskékkel a részletek növekedésével nő a dinamikus terhelés, amelyet a forgó rendszer kiegyensúlyozatlansága okoz.

A forradalmi testek külső felületeinek feldolgozására a külső erők hatására statikus tömörítésű csiszoló közegben az orsó feldolgozását is használják, amelyet kamrafeldolgozásnak neveznek.

A feldolgozás lényege a következő. A munkadarabot (például a tengelyt) száraz csiszolópor (24A6) tömegére helyezzük, amelyet speciális kamrába töltünk. A kamra alja és fedele mozgatható, és lehetővé teszi a csiszolószemcsék nyomását a kezelt felületeken a 0,08,0,1 MPa tartományban. A részek forgásszáma 80 rad / s szögsebességgel a gép meghajtójáról. A 35 mm átmérőjű tengely hengeres szakaszán 8 másodpercig az érdesség Ra = 0,9 ... 0,6 μm-ről Ra = 0,13 ... 0,15 μm-re csökken. A tengely anyaga acél 45, edzett 52..54HRCE.

A hátránya ennek a módszernek a horzsolásos lehetőségét égésnyomok miatt az evolúció nagy mennyiségű hőt koptató vágó, ami csökkenti a felületi minőség és korlátozza a feldolgozási mód. Ezenkívül az orsóegységnek nagy pontossággal és merevséggel kell rendelkeznie, mivel az orsó forgási hibái egyenetlen feldolgozáshoz vezetnek. A kezelendő részeknek elég mereveknek kell lenniük.