Porlasztással - studopediya

fémezés folyamat abból áll, hogy az olvadt fém felülete a rész sűrített levegővel. A bevonat vastagsága attól függően, annak célja lehet 0,03-10 mm, és így tovább. Ha javítási porlasztás berendezések csak korlátozottan használhatják, amíg: kapacitás kopott felületek a tengelyek, csapok, megszüntetése hibák a különböző házak (kagylók, pórusok), dekoratív és korroziógátló bevonatok.

Fizikai jellege a fémezés folyamat a következő: a permetezett fém megolvad egy hőforrás és a segítségével sűrített levegőt vagy inert gázt permetezünk kis részecskék, amelyek átmérője 3-300 mikron.

Az olvadt fém részecskék repül el az olvadási zónát a munkadarab felületére, egy kis időt, hogy lehűljön, és adja át a folyékony állapotból a szilárd anyagot kapunk. Abban az ütközés pillanatában, ezek a részecskék rendelkező elegendően nagy kinetikus energia, érintkezésben a munkadarab felülete és a topográfiai együtt alkotják a munkadarab felületi bevonat. a bevonat szilárdsága határozza meg molekuláris erők tapadási az érintkezési területek és a tisztán mechanikus kapcsolódást, porlasztott részecskék a munkadarab felületi érdesség. Átlagos részecskeáram hőmérséklet a munkadarab felületét viszonylag alacsony (70 ° C), amely kapcsolatban van egy nagy légszállítás és kis mennyiségű a fém részecskék. A folyamat során a permetezés a fém részecskék oxidálódnak. Porózus bevonat elegendően rideg, amelynek szakítószilárdsága igen alacsony. Attól függően, hogy a forrás az olvadó fém borítás következő: láng, ív, nagyfrekvenciás, plazma.

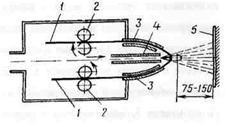

Flame fémezésen. Ábra. 11.1 ábra a fém porlasztás gázkörben fémszőróban: 3 töltőanyag vezeték megolvadt keverékét láng az éghető gáz (acetilén vagy propán-bután) oxigénnel. Ezt a keveréket átvezetjük a gyűrű alakú csatorna 1, és ezen keresztül a gyűrű alakú járatot 2 megtöltik sűrített levegővel vagy inert gázzal, amely porlasztja az olvadt fém. Olvadás előállított fémet a redukáló láng 4, ami csökkenti az égési-ötvözőelemek (szén, mangán, stb), és így minőségének javítása a permetezett fém. Az előnye, láng galvanizáló viszonylag kis fém oxidációs. A módszer hátránya - a telepítés bonyolultságát és az alacsony termelékenység a folyamat (2-4 kg permetezett fém 1 H).

Arc fémezés abban áll, hogy az elektromos ív begyújtása között a töltőanyag huzal 1 (ábra. 11.2), amelyek szigetelve egymástól, és folyamatosan tápláljuk görgős mechanizmussal 2 sebességgel 0,6-1,5 m / perc sebességgel egy fúvókán 3. Ezzel egyidejűleg, via fúvóka 4 az ív zónában van ellátva levegő vagy inert gáz nyomáson 0,4-0,6 és MP. Az olvadt fémet átfúvatjuk sűrített levegőt a munkadarab 5.

Előnyök ív fémezés - a viszonylag magas termelékenységet a folyamat (3-tól 14 kg a permetezett fém 1 óra), és meglehetősen egyszerű berendezés. A hátrányok a folyamat közé tartozik a jelentős ötvözőelem kiégés az oxidációt és a fém.

Nagyfrekvenciás fémezés alapul olvadása a hegesztőhuzal keresztül induktor, amely táplálja a nagyfrekvenciájú váltakozó áram (200-300 kHz) a generátor cső. Nagyfrekvenciás képest fémezésnek ív számos előnye van: csökken kiégési huzal ötvözőelemek 3-6-szor, és csökkentett porozitású a bevonat; a termelékenység növelése a folyamat, az alkalmazott huzal átmérője nagyobb (3-6 mm); csökken körülbelül 2-szer a fajlagos energiafogyasztás. Hátrány - kifinomultabb berendezések.

Plazma fémezés - egy nagyon ígéretes módszert lerakódását fémek, mivel ez lehetővé teszi a bevonatok tűzálló és kopásálló anyagokból, beleértve a kemény ötvözet. Ez a módszer azon a képességén alapul, hogy át gáz bizonyos feltételek mellett a plazmában állapotban. Úgynevezett plazmagáz az erősen ionizált állapotban miatt számos tényező: hőmérséklet, elektromos vagy rádiófrekvenciás kisülés, # 947; - sugárzás, a detonáció.

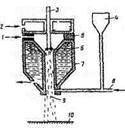

Amikor plazma fémezés plazma képződik halad a plazma-képző gázt az ívkisülés gerjesztjük két elektród között. Plazma kezelés végzik speciális eszközök, az úgynevezett plazmafáklyákkal, vagy plazma fejüket. Ábra. 11.3 egy vázlatos rajz a berendezés plazma rel. Az installáció plazmaégő és tápláló eszköze a permetpor.

A plazmaégő áll 3 katód és anód (fúvóka) 7, áramban hűtött vizet 2.Katod volfrámból készült anód - réz. A katód van szigetelve az anód tömítés 5. A plazmasugár a katód és az anód 6. Excite ív plazmagáz be a ívhúzás zóna az 1. csatornán, ionizálódik és kilép a 7 fúvóka, mint egy jet a kis része.

Mivel a plazma használt gáz, argon vagy nitrogén és kevésbé hidrogén vagy hélium. A hőmérséklet a plazmasugár 10 000-30 000 ° C-on A magasabb hőmérséklet (15 000-30 000 ° C-on) van egy argon-plazma, nitrogén plazma azonban nagy mennyiségű hőenergia-hordozót. Mivel a permetező anyagot használt szemcsés por 4.

Takarmány port a plazmasugár hajtjuk csővezetéken keresztül 8 vivőgáz (nitrogén). A por szabályozott tartományban 3 és 12 kg / h. Szórható por megolvad és egy plazmasugár 9 felvisszük 10 felülete a része.