Monitoring, hibaelhárítás és válogatása alkatrészek javítás során

Javítás cső golyósmalmokban. Jellemzői javítás.

Lásd kérdés 31.

A tisztítás részleteit ellenőrzés alá vont és osztályozó (hibaelhárítás).

Hibaelhárítás -.opredelenie műszaki állapota megfelelő terméket; válogatás őket, hogy illeszkedjen javítást igénylő és alkalmatlan; meghatározunk egy útvonalat igénylő részeket javításra.

Ahhoz, hogy illeszkedjen a részletek, amelyek eltérő méretű és alakja a megengedett kopás megfelelő leírás megjavítani a gépet.

Javítható részek, ami magasabb, mint a megengedett kopás, vagy vannak más hibák téríthetők.

Alkalmatlan elemek azok, amelyek beszedése lehetetlenné vagy gazdaságilag nem megvalósítható, mert a nagy kopás vagy egyéb súlyos hibák (deformáció, törés, repedés).

Az okok elutasításának alkatrészeket elsősorban különböző típusú kopás, amelyek által meghatározott, a következő tényezők:

kialakítás - korlátozza a méret a változás korlátozódik részeire erejüket és strukturális változások konjugációs;

Technológiai - korlátozó átméretezés részletek korlátozott kielégítő teljesítményt a szolgálati funkciókat a szerelvény vagy az egység (például kopás a fogaskerekek a szivattyú nem ad nyomást vagy kisülési teljesítmény és mások.);

minőségű - változó mértani formája alkatrészek kopás rontja a működését a mechanizmus vagy a gép (kopása kalapácsok, darálók és pofán al.);

Gazdasági - megengedett méretének csökkenése csökkentés gépalkatrészek korlátozott teljesítmény veszteség növekedése adóteljesítmény súrlódás mechanizmusok növekvő kenőanyag flow és más tényezőket, amelyek befolyásolják a költségek a munka.

Hibaelhárítás berendezéseket megfelelően kerül végrehajtásra az előírásoknak, amelyek közé tartoznak: általános jellemzője példány (anyag, hőkezelés, a keménység és a mag méretei); esetleges hibák, a megengedett mérete javítás nélkül; legnagyobb megengedett méretét alkatrészek javítása; jelek végső házasság. Ezen túlmenően, a leírás ad útmutatást megengedett eltérések a geometriai alakzat (ovalitás, kúpos).

Vonatkozó előírások hibaelhárítás formájában kibocsátott speciális kártyák, amelyek amellett, hogy a fenti adatok alapján a módszer a hasznosítás és javítás alkatrész.

Hivatkozás a leírásban vonatkozó adatokat a megengedett határértékek és az amortizációt és a méretek alapján kell az anyag

A tanulmány a kopás véve a munkakörülmények részleteit.

Részletek hibák és ellenőrizni vizuálisan és a mérőműszer, és bizonyos esetekben az eszközök használata és mérőműszerek. Vizuálisan ellenőrizze az általános műszaki állapotát és adatait azonosítani látható külső hibák. A jobb kimutatására felületi hibák, akkor ajánlott, hogy tisztítsa a felületet alaposan, majd etch ez 10-20% -os kénsavat. Továbbá az eljárás a látható hibák által érzékelt érzés és kopogás részek.

Latens hibák hidraulikusan történik, pneumatikus, mágneses, fluoreszcens és ultrahangos méter év, és az X-sugarak.

A hidraulikus és pneumatikus módszerek hibaelhárítás vezérlésére alkatrészek és szerelvények tömítettségét (gáztömörséget és víz), és a repedések érzékelésére a házrészek, hajók. Ehhez használja a speciális fülkék, felszerelt tartályok és szivattyúzási rendszerek.

Hibaelhárítás alkatrészek mágneses módszer azon alapul, a megjelenése a szórt mágneses mezőt, miközben áthalad a hibás alkatrészt a mágneses fluxus. Ennek eredményeként ezek a hibák a felszín alatt megváltoztatja az irányát a mágneses erővonalak (ábra. 22) miatt egyenlőtlen mágneses permeabilitása.

/ Folyamatirányítás - kimutatására hibák (. Repedések, stb) rész felületére bevont ferromágneses por (kalcinált vas-oxid-sáfrány), vagy egy szuszpenzió két tömegrész kerozint, egyik része a transzformátor olaj és 35-45 g / l melkodroblenogo ferromágneses por (salak ). Azt ajánlja a fekete mágneses por sötét felületek jobban érzékelje mágneses mező zavarások részletesen fény - piros. Ez a fajta vezérlés sokkal érzékenyebb felderítésében belső hibák alkatrészek és használják az ismeretlen jellemzői a mágneses anyag részei.

2 módon irányítani - kimutatására felületi repedések és a kis és közepes méretű alkatrészek csak a magas széntartalmú és ötvözött acélok. Ő termelékenyebb és kényelmesebb I módszerrel. Ahhoz, hogy jobban érzékeli hibák segítségével különféle mágnesezés alkatrészeket. A keresztirányú repedések jobban azonosíthatók

longitudinális mágnesezettség, és a hosszanti és szögben álló - a körkörös mágnesezettség.

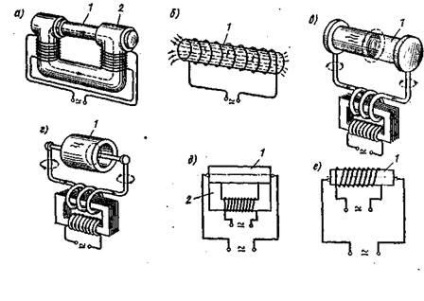

Ábra. 23. reakcióvázlat szerinti eljáráshoz mágnesezettség komponensek:

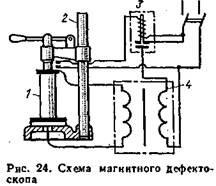

Miután mágneses ellenőrző pontokat kell öblíteni tiszta transzformátor olaj és a lemágnesezni. Reakcióvázlat mágneses hiba detektáló eszköz ábrán látható. 24. A készülék tartalmaz egy 2 készüléket mágnesezettség, mágneses önindító transzformátor 3 és 4.

Készülék A körkörös mágnesezettség egy fogasléc, amely rögzítetten rögzítve a táblázat az alsó érintkező a rézlemez és a mozgatható fejét egy érintkező lemezkét mozgatásával a rack. 1. rész szorosan, és beszorul a nyomólappal és tartalmaz egy transzformátort (vagy akkumulátort). A áram a transzformátor szekunder feszültsége 4-6 V felvisszük a rézlemez és az érintkező lemezt, és érintkezik a munkadarab 1 bekövetkezik mágnesezettségi, amely tart 1-2 másodperc. Ezután a rész fürdőbe merítjük a szuszpenzió 1-2 percig, eltávolítottunk, és megvizsgáltuk helyüket a hiba.

A szervizek a legszélesebb körben használt általános célú mágneses

Hibája M-217, amely lehetővé teszi a kör alakú, a hosszanti és a helyi mágnesezettség és lemágnesezése a mágneses kontroll.

A hiba érzékelő áll a tápegység, amely során a mágneses mező, a mágnesező berendezést (kapcsolatok és a szolenoid) és fürdők mágneses felfüggesztés.

Ipari kibocsátások és egyéb mágneses hibája: helyhez kötött - DER-2 és 77 PMD-Z, valamint hordozható 77MD-1SH félvezető és FPD.

Hordozható Hibakeresők teszi, hogy ellenőrizzék részek közvetlenül a gépek, különösen nagy része nehezen vagy egyáltalán nem lehet eltávolítani, és vizsgálja meg a segítségével a rögzített berendezések.

Mágneses hiba kimutatási módszer csak a monitor acél és öntöttvas alkatrészek, amelyben a külső és belső hibák kisebb, mint 1-10 mikron.

Lumineszcens részek vizsgálati módszer azon képességén alapul, az egyes anyagok fluoreszkál (abszorpció), a sugárzó energia és engedje el a fény formájában sugárzás egy ideig gerjesztés esetén ultraibolya sugárzás láthatatlan anyag.

Ez a módszer feltárja felületi hibák, úgymint hajszálrepedések részein készült nem-mágneses anyagból. A felszínen a részek, egy réteg fluoreszkáló folyadék, hogy a JO-15 min átjárja az összes felületi hibák. Ezt követően a felesleges folyadékot eltávolítjuk a munkadarab felületére. majd

törölte felszínre egy vékony réteg fejlődő por, amely kiterjeszti a repedések és egyéb hibák behatolt egy fluoreszcens folyadék. A besugárzás után a munkadarab felületét ultraibolya fénnyel helyekre, amelyek fluoreszkáló Folyékony kiterjesztették, kezdenek izzani, jelezve a helyét felületi hibák.

Mint egy fluoreszcens folyadék, keverékét 85% kerozint, és 15% alacsony viszkozitású ásványi olaj hozzáadásával 3 g per liter emulgeátor OP-7 és mutató porok állnak magnézium-oxid vagy selikogelya. Forrásai ultraibolya fény higany kvarc lámpa típusa PRK-1, 4-PRK, 77PLU SVDSH-2 és egy speciális színszűrő UFS-3. is alkalmazni

egy hordozható telepítés LUM-1 és a helyhez kötött hibája LDA-3.

Segítségével lumineszcens eljárással kimutatható a felületi hibák, amelyek mérete 1-30 mikron.

Ultrahangos vizsgálati módszer alapján a tükörképe ultrahangos rezgések a meglévő belső hibák részleteit járáskor őket a fém miatt hirtelen változás folyadék sűrűsége.

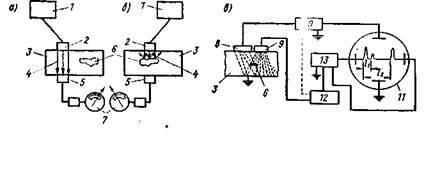

Ábra. 25 diagramok ultrahangos Hibakeresők:

és -tenevoy módszer (hiba nem észlelhető); b -tenevoy módszer (hiba kerül detektálásra);

• - reflexiós módszer

A javítási folyamat, van két gyártó ultrahangos hibája: hang árnyékok és tükröződések hüvelyesek (jelek). A módszer hang árnyékban (ábra. 25 a, b) ultrahangos generátor / hat a piezoelektromos 2 lemez, amely

kapcsolja hat a vizsgált rész 3. Ha a hiba a 6, ezek tükröződni fog nem esik a fogadó piezoelektromos lemezt 5, ennek eredményeként a hiba árnyék jelenik meg, amely jelzi a felvevő készülék az utat az ultrahang hullámok 4 7. '

A reflexiós módszer (ábra. 25c) a generátor 12 keresztül piezoelektromos ultrahangos hullám jeladó 9 továbbítjuk a 3. pont, halad, és visszaverődik a szemközti végén, visszatér a fogadó szonda 8. Ha a hiba 6, visszavert ultrahang impulzusok előtt. Fogott a fogadó szonda

8 és átalakított elektromos jeleket, impulzusokat keresztül tápláljuk egy erősítő 10 katódsugárcső 11. Segítségével sweep generátor 13 tartalmaz egy generátort 12 egyidejűleg, a kapott jelek vízszintes pásztázó nyaláb a képernyőn a 11 cső, ahol a kezdeti lökésszerű adagolásnak az oka függőleges csúcs. Visszaverődik a defektus hullám vissza gyorsabban, és megjeleníti a második impulzus bizonyos távolságban egy első távolságban / j. A harmadik impulzus felel meg a jel visszaverődik a másik oldalán a munkadarab. Távolsága / 2 részének felel meg vastagsága, és a távolság / t - mélység a hiba. Mérjük azt az időt küldését impulzust küld egy pillanatra a a visszhang jel, akkor meg lehet határozni a távolságot a belső hiba.

A karbantartási célból az ultrahangos hibája javult SPL-7H konfigurált impulzus rendszert, és lehetővé teszi a vezérlő cikkek módszerével visszavert jelek, valamint a módszer segítségével átvilágítás (akusztikus árnyék).

A maximális mélysége a átvilágító lett 2,6 m és 1,3 m, és a sík, prizmás próbákkal, a minimális mélysége 7 mm. Továbbá, a mi az ipar termel ultrahangos hibája DUK.-5B, 6B-CRF, SPL-YM et al. Nagy érzékenységgel, amelyet fel lehet használni a javítási iparban.

Vezérlése az X-sugarak tulajdonságai alapján az elektromágneses hullámok eltérő felszívódik a levegő és a szilárd anyagok (fémek). Sugarak áthaladó anyag, enyhén elveszítik intenzitása, amikor úton vannak üregek a szabályozott részét formájában repedések, üregek és pórusok.

Kivetített képernyőn megjelenik a kilépősugarak blackout vagy megvilágított helyen, az általánostól eltérő háttérrel.

Ezek a foltok és csíkok különböző fényerő jelzik hibák az anyagban. Mellett X-sugarak használt vizsgálati radioaktív sugarak elemek gamma-sugarakkal (kobalt-60, a cézium-137, és mások.). Ez a módszer bonyolult, ezért a javítási lehetőség ritkán használják (ellenőrzése alatt ízületek a test és a forgó malmok, kemencék m. P.).

Hibaelhárítás rész festék gyakorlatban széles körben alkalmazott a javítás a javítás berendezések telepítési helyén vagy annak egyensúlyi állapot a kontroll a nagy részét, mint keretek, járom, stb forgattyúház.

A módszer lényege abban a tényben rejlik, hogy a vizsgálati felület benzin zsírtalanított példány élénkvörösre festett speciális .zhidkostyu amelynek jó nedvesíthetősége és behatol a legkisebb hibák (10-15 perc). Aztán mossa meg a részleteket, és a legújabb festék fehér nitroemalyu amely elnyeli behatolt a hibás alkatrészek festékkel folyadékkal. Folyékony, beszél, fehér háttér részleteit, jelezve az alakja és mérete a hibák. Ezt az elvet alapul meghatározása hibák a kerozin és a kréta mosás.

Tengely. A leggyakoribb hibák tengelyek - görbületi viselni tartófelületek, reteszhornyok, szálak, spline, szálak, folyóiratok és repedések.

Görbület a tengely be van jelölve a központok eszterga vagy speciális gép tapintásra, hogy erre a célra mutató felszerelve az állványra.

Kerekség és kúpos főtengely nyakkal esett mikrométer mérésével határozzuk meg a két szakasz, a filé egymástól távolságban 10-15 mm. Mindegyik mérési zónában hajtjuk végre két egymásra merőleges irányban. Méretének korlátozása ülések, spline, kulcslyuk mérjük marginális zárójelben, sablonok és egyéb mérőeszközök.

tengelyek repedések által észlelt vizuális ellenőrzés, mágneses hiba felderítése és más módszerekkel. Tengelyek és a tengelyek akkor selejtes, ha az észlelt repedések mélyebb, mint 10% a tengely átmérője. Átmérőjének csökkentése a horony a tengely nyakára (a polírozás) megengedett nem több, mint 5% a terhelés hatásainak és terhelés nélkül nyugodt

több, mint 10%.

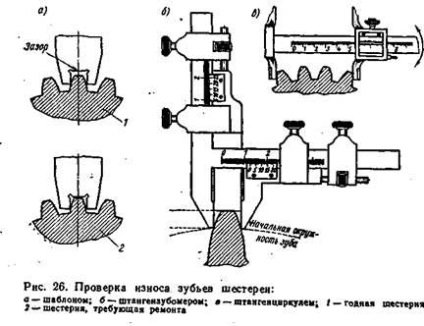

Fogaskerekek. Az alkalmassági fogaskerekek ítéljük dolgozni főleg a vastagsága kopás a fogat (ábra. 26). A fogak vastagság mérésére shtangenzubomerami, érintőleges, és optikai zubomerami, sablonokat. A vastagsága a fog hengeres fogaskerekek

mért két részből áll. Mindegyik fogazott kerék mérjük három foga elrendezve egymáshoz képest szögben 120 °. A mérés megkezdése előtt a legtöbb elhasználódott fogak kréta jelet. Korlátozó fogkopások vastagság (eltekintve az osztóköre) nem haladhatja meg: nyitott fogaskerék (III-IVklassov) csapágyak. A szabályozás a gördülőcsapágyakat használják különböző típusú eszközök, amelyek meghatározzák a sugárirányú és tengelyirányú játékot a csapágyak. És radiális)

Holtjáték ellenőrzés segítségével a készülék ábrán látható. 27. tesztelt a csapágy belső gyűrű van szerelve a tüske és a szorítóanyát. Fent egyik végét 4 rúd felütközik a külső gyűrű a felfekvő felület, és a másik - a kontroli-láb minimummérés 5. alatta egyik végén a sáv 2 nyugszik a csapágy felületén a külső gyűrűt, és a másik vége össze van kötve egy rendszerrel karok. A 4 rúd nyúlik a 3 cső és a rúd 2 - a fejben. A 3 cső és a 2 rúd segítségével a karok vannak összekötve egy vonal 1, amely mentén mozog egy rakomány terhelés P. Ha P a jobb oldalon, a 3 cső prések a csapágy külső gyűrű a tetején - a gyűrű lefelé mozdul, miáltal a 4 rúd is lefelé mozog és minimummérés 5 fix leolvasási irányt. Ha a terhelés P mozgatni a bal oldali, majd a külső gyűrű a csapágy megnyomja a 2 rúd - gyűrű felfelé mozog. A 4 rúd is felfelé mozog, így újra leolvasás rekordot minimummérés. A különbség a mért a nyíl és az akarat minimummérés sugárirányú a vizsgált csapágy.