Abstract hideghengerlés lap - Bank kivonatok, esszék, beszámolók, dolgozatok, disszertációk

Rendszere helyét a berendezés.

3. A fogalmak kalibrációs tekercs.

4. A termékek minősége és a fő deffekty.

5. A kilátások a termelés fejlődése.

6. Műszaki és gazdasági mutatók.

Hideghengerlés képest a forró két nagy előnye van: először is, ez lehetővé teszi, hogy készítsen lemez és szalag vastagsága kisebb, mint 0,8-1 mm, akár néhány mikron, hogy a forró gördülő elérhetetlen; Másodszor, biztosítja a magasabb minőségű termékek minden paraméter - méretpontosság, felületi, fizikai és mechanikai tulajdonságai. Ezek az előnyök hideghengerlési vezetett, hogy széles körben használják a fekete és színes fémek.

Azonban meg kell jegyezni, hogy a folyamatok hideghengeríés több energiát igényel, mint a folyamatok meleghengerléséhez egy hidegalakítással edzett fémből (naklepyvaetsya), és ezzel visszaállítani az a műanyag tulajdonságait kell lágyítás. hidegen hengerelt lemez gyártási technológia magában foglalja számos eljárási szakaszok használatát igényli összetett és sokszínű berendezés.

Jelenleg a részesedése hidegen hengerelt lemezek hengerelt lemezek teljes tömege mintegy 50%. Gyártása hidegen hengerelt lemez és szalag továbbra is gyorsan nő. Az ömlesztett (körülbelül 80%), hidegen hengerelt lemezek az alacsony széntartalmú szerkezeti acél vastagsága 0,5-2,5 mm, szélessége 2300 mm. Ez acéllemez széles körben használják az autóiparban, ezért gyakran nevezik autosheet. Hidegen hengerelt, majdnem tin - termékek húzódó nagy mennyiségben gyártásához élelmiszer-konténerek, különösen kannák. Az anyag az ón is egy alacsony széntartalmú acél, de a legtöbb esetben a súlyosságát a hatóanyagleadású bevont, gyakrabban - ón. Tin-lemez csíkok hengerelt formájában 0,07-0,5 mm, szélessége 1300 mm. A gyakori típusú hidegen hengerelt termékek is pácolás (pácolás és lágyított acél előállítása során használt zománcozott edények és más cikkek bevonattal ellátott), a tetőfedő lemez (gyakran termelt horganyzott), gyengén ötvözött szerkezeti acélból. Különösen említésre két fontos csoportját ötvözött acélból - korrózióálló (rozsdamentes) és a villamos (dinamó és transzformátor).

A vaskohászatban, hideghengerléssel vittük előállítására vékony csíkokra, lemezek és szalagok alumínium és ötvözetei, réz és ötvözetei, nikkel, titán, cink, ólom, és sok egyéb fémek. Vastagsága a legkisebb fólia. Például, az alumínium fólia keletkezik formájában csík vastagsága 0,005 mm minimális szélessége akár 1000-1500 mm. Változatos nyomtávú hidegen hengerelt lemez termék alkalmazásával érjük el hengerműveinek különböző tervezési, nagyon különböző előírások és a teljesítmény szinten.

1. Termelés elektromos acéllemez

Elektromos acélból van osztva dinamó és transzformátor. A neve is ilyen acélok jelezze alkalmazási területen. Dynamo acél főleg a villamos motorok gyártási (dinamó) és generátorok, transzformátor - a transzformátorok gyártásához és a különböző elektromágneses eszközök. Elektromos acélból munka körülmények között a mágnesezettség megfordításának váltóáram, és rendelkeznie kell egy kis teljesítményű (hiszterézis) veszteség és nagy mágneses indukció.

Ellenállás a deformáció és alakíthatóság az elektromos acélok erősen függenek a százalékos szilícium tartalmat. A növekedés annak összegét az acél növekedéséhez vezet a deformáció ellenállást és drasztikusan csökkent a alakíthatóság. Ezért transzformátor acél, hidegen hengerelt végezzük sokkal nehezebb, mint gördülő dinamó.

2. A technológiai folyamat és a malomban.

Rendszere helyét a berendezés.

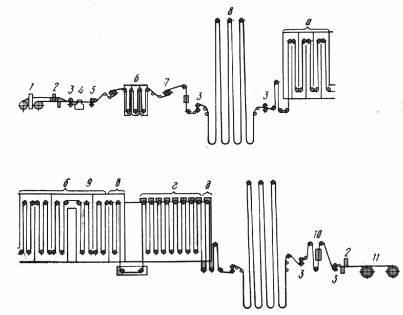

Hideg hengerelt transzformátor acél hazai üzemek végzik egyetlen állvány reverzibilis (1. ábra), és a trehkletevyh pyatikletevom folyamatos és mnogovalkovyh malmok.

Elfogadott hideghengerlés transzformátor acél intenzív kompresszió az első menetben (35-45%) miatt jelentős deformációt a fűtőszalag, hogy 100-150 ° C-on, ami előnyösen befolyásolja a folyamat a gördülő tekercs a következő lépés, mivel a szalag hőmérsékletre melegítjük ( ennek eredményeként a deformáció) eredményez jelentős csökkenését deformáció ellenállás gördülő.

Különböző módszerek használhatók a zsírtalanításh után a sávok hideghengerlés, beleértve elektrolitikus, kémiai, ultrahangos.

Jelenleg zsírtalanítása tekercs kémiailag megoldások a következő összetételű alkalmazzuk g / dm3:

Szóda. 50

Marószóda. 5

Emulgeálószer OP-7. 3

A döntő befolyást a minőségi hidegen hengerelt acél hőkezelés - előzetes, közbenső és végső magas hőmérséklet anneálódik.

Változások a mágneses jellemzői transzformátor acél hőkezelés során okozta: a) változó formájú szén (legjobb tulajdonságokkal akkor kapjuk, ha a szén a grafit); b) a szén-dioxid kiégési és gáztalanítás fém; c) növeli a szemcseméret; d) átkristályosítással a munka-edzett acél (amelynél a eltávolítását belső feszültségek, a változó a szemcseméret és orientáció)

Intermedier újrakristályosító lágyítás hidegen hengerelt acél szükséges, hogy csökkentse a keménységet a szalag az első hideghengerlés újraelosztása. A tapasztalat azt mutatja, hogy egy ilyen transzformátor acél lágyítási a harangkemencében különböző védő atmoszférás nem befolyásolja a csökkentés a szén-dioxid-tartalom az acél.

Magas hőmérsékletű hőkezelés mellett a hidegen hengerelt transzformátor

acél harangkemencében végezzük 1100-1200 ° C-on vákuumban vagy száraz hidrogén.

Amikor a magas hőmérsékletű hőkezelés a ferrit gabona durvulási bekövetkezik, zárványok koagulálása változtatni formájában szén- és csökkenti a káros szennyező acél.

Az elmúlt években a dekarbonizációtól végső temperáló beépített transzformátor acél torony és horizontális kemence, jellemző a magas termelékenység, amely lehetővé teszi, hogy végezzen znachitelnoeobezuglerozhivanie fém.

Ábra. 21. A hőkezelés vonal transzformátor acél torony kemence;

és - egy fűtőkamra; b - a kamera exponáló; a - szabályozott hűtés kamrába;

R - gyorsított hűtőkamrában; d - robbantási kamra; 1 - raznatyvatel;

2 - Guillotine ollók; 3 - húzó görgők; 4 - hegesztőgép; 5 - jet-kefés; C - fürdő elektrolitikus zsírtalanítás; 7 - szárazabb;

8 - hurok lyukak; 9 - torony kemence; 10 - alkalmazására szolgáló berendezés egy védőbevonat; 11 - csörgőkígyó.

Ábra. 21-24 mutatjuk a hőkezelő berendezés transzformátor acél, és a ábra, 132 - szétválasztását a villamosan szigetelő bevonat hideghengerléssel boltban transzformátor acél.

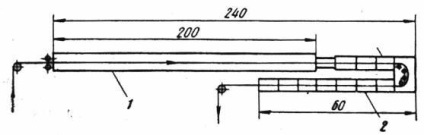

Ábra. 22. Üregelőgép a kemence normalizálását transzformátor acél tekercsek:

1, 2 - a fűtés kamra és hűtés rendre.

A modern termelési hengerelt transzformátor

Acél bugák újraforgalmazási technológia biztosítja a nagy tömegű, a tábla nyíló vagy slabbing malomban vagy kapjunk tábla egy folyamatos öntési acél használatával acél tartalmazó 2,9- 3,2% Si. A termelés a hengerelt lemez bugák kolodtsevoy kemence forró tengelyirányú terhelés hőmérséklet tuskó felületéről leszállás közben 800-950 ° C-on Az időtartam a fűtési rudak függően a töltés arányát jelenti hőmérsékleten 7-10 órán át, ami azt jelenti, hogy legalább 75% -a az időt kell töltött bosszúság öntvényből hőmérsékleten kérdés. Laminált lapok a nagyoló hengersor áramban vetjük alá, hogy tisztítsák-up hántolás gépek, majd hőkezelésnek vetjük alá (temperálás) hőmérsékleten 750 ° C-on egy terhelés tábla a kemence forró tolóerő. Hűtés temperálás után ketrecekbe tartósan kell megvalósítani sebességgel 40-50 ° C-on szabályozott fűtési üzemmódban és hűtés szilícium acélbuga megakadályozza a repedések miatt jelentős termikus feszültségek.

Ha szükséges, további sztrippelő a felületi hibák a tábla azt végzik a hűtött tábla a adyustazhe.

Födémek előtt hengermű a szélessávú felmelegített, attól függően, hogy a kémiai összetétele a transzformátor acél 1200-1400 ° C-on A előnye, hogy segítségével egy félig folyamatos hengermű roll kezelése az a lehetőség,

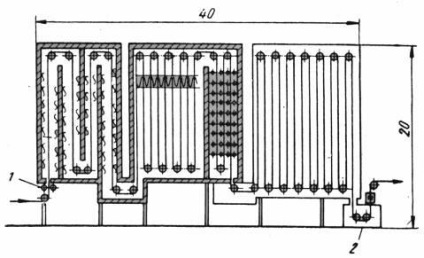

Ábra. 23. A torony elektromos kemencében decarburizing lágyítás és transzformátor acél fűtési kamrák, és a zár szabályozott hűtést:

1 - egy gördülőkapu; 2 - tartály vízben áztatva

beállításával a menetek száma és mennyisége csökkentésének függően a kémiai összetétele az acél födém hőmérséklet és a vastagsága a hengerelt web. Mielőtt készhengersor a henger hőmérséklete 18-25 mm vastagságú, hogy belül legyen 950-1050 ° C-on, gördülő végén hőmérséklete nem alacsonyabb, mint 850 ° C, és a hőmérséklet a szalag a tekercselő visszaszorítás, hogy nem nagyobb, mint 600 ° C-on

A vastagsága a melegen hengerelt tekercs határozzuk meg az üzemmód annak hengermű és hideg hengermű építése. Jellemzően, a vastagság 2,5 mm kezelése.

3. Anyag és profilalkotás a tekercs hideghengerművek.

A tekercs hideghengerművek vannak kitéve nagyon nagy érintkezési nyomást, amely általában több alkalommal magasabb, mint a folyáshatár értéke deformálható, fém szobahőmérsékleten. Ebben a tekintetben a tekercsek kell a megfelelő szilárdságot és keménységet. A második dolog, amit figyelembe kell venni, - nagyobb felületi minőségi követelményeinek hidegen hengerelt lemezek. Elégíti ki őket, a görgők egy bizonyos mikrodomborzatú felület; annál is inkább elfogadhatatlan macrodamages és különböző hibák.

A munka tekercs hideghengerművek készült magas széntartalmú acélok, ötvözött króm, vanádium, volfrám és egyéb elemek. tekercs acél 9X 9HF, 9H2, 9H2V, 9H2SF, 9H2MF, 9H2SVF, 60H2SMF leggyakrabban használt. Öntés után és a kovácsolás tekercsben mennek keresztül egy bonyolult hőkezelés a végső szakaszban - a felület nemesítés. Keménység hordó a munkahengerek általában a tartományban 90-102 HSD) (Shore) keménységű elvékonyodik 30-55 HSD. A vastagság a keményített felületi réteg a tekercs kell legalább 3% -át a sugara a tekercsek. A munkahengerek a nagy átmérőjű (körülbelül 500-600 mm) racionális megkeményített réteg vastagsága körülbelül 10-12 mm. Az utóbbi években, a munkahengerek mnogovalkovyh malmok gyógyászatban különösen gördülő kemény, vékony szalagok, néha tömör cementált karbid alapján volfrám-karbid (85-90% volfrám-karbid, és 10-15 tömeg% kobalt). Meleg sajtolással és szinterelés lehetséges egy darabból tekercsek átmérője 80 mm és 1500 mm hosszú. A keménységet a tekercsek eléri 115-125 HSD. Az kopásállóság 30-50 alkalommal az ellenállás ötvözött acél tekercs. Mivel nagyon nagy rugalmassági moduluszú, volfrám-karbid tekercsek vannak lapítva a deformációs zóna 3-szor kisebb, mint az acél tekercs. Ugyanakkor azt kell szem előtt tartani, hogy a volfrám-karbid henger magasabb költségek és fokozott törékenysége. Az utóbbi megnehezíti, hogy használja őket, amikor a lengéscsillapító és a nagy alakváltozások.

Támogatása tekercs három típusba sorolhatók: egy darabból álló, könnyűfém és kompozit (burkolt). A legtöbb rasprosgraneny egyrészes támhengerekben. Anyaguk acél 9X, 9H2, 9HF, 75HM, 65HNM. A gyártására kompozit hengerek tengely használni egyszerűbb, kevésbé ötvözött acélok 70, 55X, 50HG, 45HNV, 45HNM. Bandázst a kémiai összetétele a megfelelő, egy darabból álló tekercs. Keménység hordó alátámasztó hengerpár rendszerint 60- 85HSD.

A gyakorlatban ez azt találtuk, hogy a teljesítmény az új tekercs, különösen a dolgozó, hőkezelés komplex múltban jelentősen növeli, ha a készüléket érett őket 5-6 hónap; Ez segít enyhíteni a belső feszültségek a görgőket.

Fontos lépés az, hogy a felület előkészítése a gördülő tekercsek. Használt munkahengerek őrölt, csiszolt és préselt felület. Őrlőhengerek amíg 7-9 osztály A felületi tisztaság egy leggyakoribb művelet; ez végre speciális tekercs köszörű. Az eszköz feldolgozásához köszörűkő készülnek szilícium-karbid, bór-karbid, korund, szintetikus gyémánt és egyéb anyagokat. Amikor köszörülés végezzük első őrlési eltávolítjuk a felületi hibák felhalmozódott, majd - befejező profilozási hengertest és lappolás a felületet, hogy egy előre meghatározott tisztasági osztályt. Eltávolítása a felületi réteg egy ütemezett kerekítés (nincs mély károsíthatja) a munkahengerek körülbelül 0,05-0,1 mm átmérőjű.

Polírozott munkahengerek 10-12 minőségű felületi alkalmazott mnogovalkovyh Mills, különösen a gördülő rozsdamentes acélból, és gyakran a gördülő bizonyos fajta nem vastartalmú fémek, mint például a fólia. Csiszolása is végeznek roll őrlési malmok felhasználásával finom szemcséjű korund körök rezinoid kötést grafit töltőanyaggal, és grafit érezte körökben. A nemez felületén alkalmazott körök paszta típusú IK.

Barázdált, durva munkahengerek alkalmazunk az első és az utolsó áll a folyamatos malmok: az első állvány - javítsa tapadási körülmények között az utolsó állni - annak érdekében, hogy megakadályozzák hegesztési tekercs tekercsek vagy lapok csomag a temperálás során. Barázdált hengerek használt néhány más esetben, ha szükség van, hogy egy érdes felület termékeket. bemetszés műtétet speciális robbantási berendezések. Munkaközeg vasból vagy acélból lövés szúrt, néha metszeni acélhuzal (pelyva).

Jelenleg, hogy kiváló minőségű, kopásálló felületet tekercsek bármely kívánt érdességi egyre nagyobb mértékben használják, és szikra electroerosion megmunkálási.

Hatása alatt a nagy erők a hideg hengerlés, a hengerek mennek jelentős rugalmas deformáció hajlékonyságot és