Az eljárás áramlási rendje CDU

Az eljárás áramlási rendje ábrán látható. A párologtató prodvaritelny - 1 oszlop lép dehidratált olaj 1 után négy pár vízszintes elektromos dehidratálók (nem látható az ábrán), fűtött hőcserélőkben 210 ° C-on Ennek a tetejére oszlop nyúlik enyhe (legfeljebb 140 ° C) benzint frakció a szénhidrogén gázok és hidrogén-szulfid. Az alsó része az 1. oszlopban szolgált meleg jet, ami miatt a hőmérsékletet 240 ° C-on túlnyomás W AM. Többszörös 1.5 öntözés. 1. Az oszlopot 24 tálcák S-alakú típusú. a felső termék gőzök keresztül kondenzátor-hűtő 2 adagoljuk a tartályba 9. Része a kondenzátum visszavezetjük az oszlopra reflux, és a felesleges befolyik a közbenső tartályba 10. A részlegesen redukált nyersolaj a szivattyú oszlopot 1 szivattyúzzák át a tekercsen, a 11 kemence az 1. oszlopba, mint egy forró jet.

Az egyensúly a feleslegben a másik oszlopban szivattyúzzuk keresztül egy másik légköri kemencében 11 szakasz a fő légköri oszlopot 3 felszerelt 40 tálcák S-alakú típusú, fejtermékének ez az oszlop a frakció n. k -. 180 ° C oldalán patak frakciót 180-240 és 240-350 ° C-on a sztripper 4, 10 lemezek minden típusú katasztrofális desztillátumok feldolgozott gőz desztillátumok 140-180 és 180-220 ° C-on a hőcserélők és hűtők (a rendszerben látható szivattyúzzák a kimosódás és vízzel mossuk, majd a tartály a végtermék. az alján a 3. oszlop mutatja olajban XI.

A fej termék a 3. oszlopban, amelynek kondenzátor-hűtő 2 juttatunk a tartályba 9, szivattyúzzák a üzemanyagtartály 10, ahol az összekeveredik a fő oszlopot 1. A termék keverék fej termékek mindkét oszlop a hőcserélőn át van vezetve a stabilizációs a 5. oszlop (a tálcák száma 60). Stabilizációs zajlik 08:00.

A fejterméket stabilizátor III 5 áthalad a kondenzátor 2 hűtőszekrényben 9 tartályba, ahonnan része a kondenzátum szivattyú vissza az oszlop refluxként, a fennmaradó át a HFC és a gáz -, hogy az injektorok kemencék. Stabil termék részben szivattyúzzák át a tekercset vissza a kemencébe 12 stabilizátorként a hűtőfolyadék, valamint a felesleges átvisszük egy szekunder desztillációs oszlop 6., 7. és 8. Az oszlopot 8 el van látva egy sztrippelő 4. A szabályozó 5 másodlagos desztillációs oszlopok, amelyek keringő hűtőfolyadék keresztül kemence 12 maradéka helyesbítését oszlopok 6., 7. és 8. a fejterméket az oszlop 8 egy frakciója 85-120 ° C, a maradékot - frakciót 140-180 ° C-on

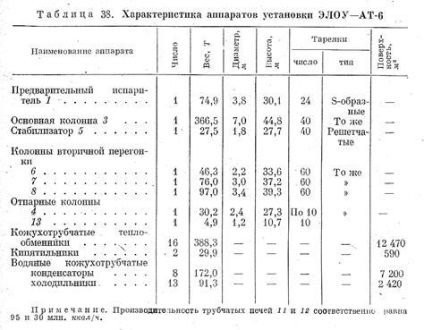

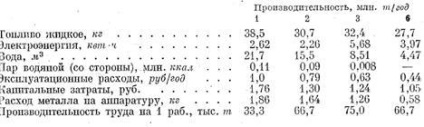

A következő le a műszaki és gazdasági mutatók létesítmények AT-6 és az AT-X:

Amint látható, ezekből az adatokból, amikor a hatalom közvetlen petróleum lepárlási növények 3-6000000. T / év fajlagos beruházás 25% -kal csökkent, a fém-fogyasztás 47% -kal, a termelékenység nőtt több mint 1,6-szer.

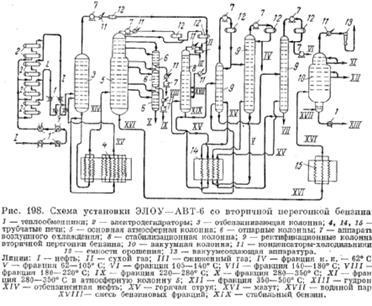

ELOU -. ABT-6 termelékenység b millió tonna / év végez feldolgozza kiszáradás és sótalanítás, a légköri Vákuumdesztillációs és másodlagos desztillációs benzin. A rendszer ezen beállítás ábrán látható. 198.

A kezdeti után olaj kiszorítással demulsifier fűtött hőcserélőkben 1, négy párhuzamos áramlás átmegy két szakaszában vízszintes elektromos dehidratálók 2. igénypont sómentesítés végezzük, és. További olaj után további melegítés hőcserélőkben irányul otbenzinivayuschuyu oszlop 3. Heat ezen az oszlophoz tartozó forró jet XV keringő át a kemencén 4.

Hő eltávolítását hajtjuk végre egy oszlop felső öntözés és elpárolgó két közbenső pumparound. Előállítása XVIII benzin frakciók oszlopok 3. és 5. arra irányul, hogy a stabilizációs a 8. oszlopban, ahol a felső frakciót kiválasztott könnyebb fej (folyékony fej), és az alsó - XIX stabil benzin. Utolsó oszlopokban 9 visszavezetjük ledesztilláljuk, és így szűk frakciókat kell nyersanyagként felhasznált katalitikus reformálási. Hő stabilizátor le oszlopok a 8. és 9., a másodlagos desztillációs reflux által szolgáltatott keringő XV melegítjük a kemencében 14.

Üzemanyag olaj tizenhatodik a fő oszlopot 5 szakasz atmoszferikus szivattyú szállított a vákuum kemencében 15, ahol a hőmérséklet 420 ° C-on vezetjük, egy vákuumos, oszlop 10. alsó részén ez az oszlop betápláljuk a túlhevített gőz XVII. Top oszlopok gőz együtt gáznemű bomlástermékek jön a felszíni kondenzátorok 11, amelyből a bomlási gázok beszívását a háromfokozatú gőzsugár vákuumszivattyú. A maradék nyomáson oszlopban 50 Hgmm Vákuum torony oldalán patak frakciót a XI és XII amelyek átszivattyúzzuk egy hőcserélő és egy hűtőszekrény küldenek a tartály. A három részre a vákuumos oszlop pumparound elrendezett köztes. Tar XIII alján a vákuumos oszlopon szivattyúzzuk egy hőcserélőn keresztül, és hűtőszekrényben 1 a tartályokban.

Berendezés az ABT-6 elfoglalni pad 265 × 130 m vagy 3,4 m. Az épület tartalmaz: alállomás, szivattyú víz szivattyúzására és a kompresszor. Blokk desztilláló készülék szomszédos a vasbeton lábazat, egyfokozatú, ahol, mint az AT-6 van beállítva kondenzációs-hűtőberendezés, és a közbenső tartály fent leírt. Az első szint talapzat elhelyezve műszaki rendeltetésű szivattyúk olaj szivattyúzására. Mivel a fűtőolaj tüzelésű, és a keringő visszafolyató olaj alkalmazása multisection kemence teljes termikus kapacitása mintegy 160 Mill. Kcal / h egy sor egyenes, vízszintes elrendezése sugárzó csövek kétoldalú besugárzás és alsó konvekciós tengelyt. Kemencék fogyasztanak a folyékony tüzelőanyagot égetnek levegőn porlasztófúvókával. Lehetőség van használni az üzemanyag gáz. Az alábbiakban a műszaki és gazdasági mutatók AVT változó teljesítményű (egy 1 tonna olaj):

A fenti adatok azt mutatják, hogy a növekedés erőművek nem csak a számukat csökkenteni a finomítók és a működési költségek csökkentése és a beruházások, növeli a termelékenységet.

A kompozit anyag (kompozit) - ez az anyag, hogy tartalmaz erősítő vagy módosító komponenseket együtt a bázisos anyag.

A kompozit szerkezet tartalmaz: egy kötőanyagot (rendszerint egy polimer), töltőanyag, lágyítók, a fény és a hő stabilizátorok, színezékek, stb

Az ereje tartalmazó polimer készítmények további segédanyagot okozza erők kötődését a töltőanyagot a polimer a tapadás (melléklet).

Íme néhány példa a töltőanyagok kompozitok:

szövet a PCB,

papír Micarta,

üvegszálas és üvegszálas üvegszál,

fémek (por vagy szál) a Metal,

robbanóanyagok (por) a szilárd hajtóanyag,

Al2 O3 bajusz szilícium-karbid és bór, grafit stb A nagy szilárdságú anyagok űrtechnológia.

Rostos K m. Pofaszakáll folyamatos szálakkal erősített és tűzálló vegyületeket és elemeket (SiC, Al2 O3. Bór, szén, stb) olyan új típusú anyagok. Ugyanakkor ezek az elvek a vasalás erősítésére a technika ismert az ókorban. A Babylon használt cukornád megerősítéséhez agyag a lakásépítés és az ókori Görögországban vasrudak erősödött márványoszlopok az építési paloták és templomok. 1555-ben az építkezés alatt a Szent Bazil Katedrális Moszkvában, az orosz építészek Barma és gyorsabb megerősített vasrudak használt burkolólap. K. prototípus m. Széles körben ismertek vasbeton amely kombinációja dolgozó tömörítés és a betonacél, a nyúlási és nyert 19. gördülő rétegek.

. Sikeres fejlődése modern K. megkönnyítette m: a fejlesztés és az építőiparban alkalmazott üvegszál rostok nagy fajlagos szilárdság (1940-1950); megnyitva egy nagyon nagy szilárdságú megközelíti az elméleti bajusz és bizonyítékot használatának lehetőségét, azokat a keményedés a fémes és nem fémes anyagok (1950-1960); Kifejlesztése új erősítő anyagok - nagy szilárdságú és nagy modulusú folyamatos bór szálakat, szén, A12 O3. SiC szálak és egyéb tűzálló szervetlen vegyületek és fém-alapú erősítők (1960-1970).

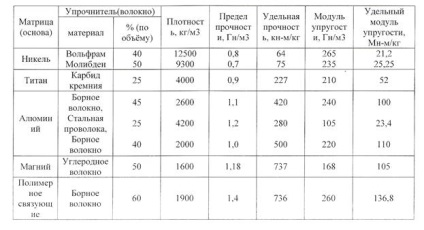

A rostos fémek, ellentétben a monolit ötvözetekkel, nagy s-1 fáradási szilárdsággal rendelkeznek. Így például, az S-1 (107 ciklus alapján) alumínium ötvözetek 130-150 MN / m 2 (13-15 kgf / mm 2), míg a bór-szálerősítésű alumínium K m. Körülbelül 500 MN / m 2 (azonos adatbázissal). A szakítószilárdság és a rugalmassági modulus K m. Ennek alapján az alumínium, bór, szálerősített, körülbelül 2-szer nagyobb, mint az alumínium ötvözetek V-95 és AK4-1.

A műanyagok előállításának legfontosabb technológiai módszerei: a megerősítő szálak impregnálása mátrixanyaggal; a merevítőszalag és a tekercseléssel kapott mátrix öntése; mindkét komponens hideg sajtolását, majd szintereléssel, elektrokémiai bevonattal a szálakkal, majd ezt követő préseléssel; a mátrix lerakódása plazmakoncentrációval egy megerősítő eszközön, majd ezt követő összenyomással; egyrétegű szalagos komponensek csomag diffúziós hegesztése; a megerősítő elemek hengerelt összekötése mátrixszal és másokkal.

Táblázat. - Szálas kompozit anyagok mechanikai tulajdonságai folyamatos rostokkal.

A legnagyobb igénybevételt igénylő szerkezeti egységekben az erősítő szálak az alkalmazott terhelés irányában helyezkednek el. Hengeres termékek és egyéb forgástest (például nagy nyomástartó edények) erősített szálak orientáló őket a hosszirányban és keresztirányban. Növelése szilárdsága és megbízhatósága a hengeres testek, valamint csökkenti súlyukat úgy érjük el, külső erősítéssel egységek nagy szilárdságú és nagy modulusú szerkezeti szálak, ami javítja a 1,5-2-szor adott, szerkezeti szilárdságot képest minden-fém házba. A tűzálló anyagokból készült szálakkal való erősítés jelentősen növeli hőállóságukat. Például. nikkel volfrám ötvözet erősítő szál (huzal) növelni tudja a magas hőmérsékletű szilárdságot 1100 ° C-on 2-szer.

Nagyon ígéretesek a polimer anyagok, amelyeket kerámia, polimer és egyéb anyagok szálkristályokkal (vödrök) erősítettek meg. A bajusz méretei általában néhány mikron átmérőjű és körülbelül 10-15 mm hosszúságú frakcióktól függnek.

Alkalmazási területek számtalan; kivéve repülőgépipar, rakéta és egyéb speciális berendezések iparágak, ők sikeresen lehet alkalmazni az energia turbina építőipar, az autóipar - alkatrészek motorok és gépjárművek szervek a hajótestek és a gépalkatrészek gépészetéhez: a bányászati iparban fúrószerszámokhoz, fúróberendezésekhez stb. fémipar - mint tűzálló bélés a kemencék, burkolatok és egyéb szerelvények kemencék, hőelem tippeket építőipari ível hidak, híd támogatja fürtös, panelek Egy magas előre gyártott épületek, stb.; a vegyiparban - autoklávok számára, tartályok, készülékek kénsav gyártása, konténerek tárolására és szállítására kőolajtermékek, stb.; a textiliparban - a fonógép, szövőgép stb. az ekék, tárcsás kaszák, traktorok alkatrészei vágására szolgáló mezőgazdasági gépekben; háztartási készülékekben - mosógépek, kerékpár keretek, rádióberendezések részei stb.

Számos esetben a kvantummechanika alkalmazása új eszközök kidolgozását igényli az alkatrészek gyártásához és a szerkezetek alkatrészeinek és szerkezetének megépítésének elvének megváltoztatásához.

1. Gurevich IL Az olaj- és gázfeldolgozás technológiája: 4.1. M. Chemistry, 1972.360.

2. Smidovich, E.V. Az olaj- és gázfeldolgozás technológiája: 4.2. M. Chemistry, 1980. 328 p.

3. Chernozhukov N.I. Az olaj- és gázfeldolgozás technológiája: ЧЗ. M .: Chemistry, 1978.424.

4. Az olajfinomító kézikönyv / Ed. GA Lastovkina, BD Radchenko, MG Rudin. M. Chemistry, 1986. 648 p.

5. Khimiya neft és gáz / Ed. VA Proskuryakova, AB Drobki-on. L. Khimiya, 1989. 424 p.

6. Magaril R.Z. Az olajfinomítás kémiai folyamatainak elméleti alapjai. L. Khimiya, 1985. 285. o.

7. Gureev A.A. Fuchs IG Lashkhi V.L. Chemmotology. M. Chemistry, 1986, 368. o.

8. ZhorovYu.M. A kémiai folyamatok termodinamikája: Kézikönyv. M. Chemistry, 1985. 464 p.

9. Az olaj- és gázfeldolgozás technológiai terveinek albuma / Ed. BI Bondarenko. M .: Chemistry, 1983. 128 pp.

10.Olajfrakciók felszaporítása zeolit tartalmú katalizátorokra / Ed. S.A. Hagiez. M. Chemistry, 1982. 280 p.

11. A szilárd fosszilis tüzelőanyagok kémiai technológiája, Ed. GN Makarov és GD Harlampovich. M. Chemistry, 1986. 496 p.

12.Aleksandrov I.A. Desztilláció és kijavítás olajfinomításban. M. Chemistry, 1981. 352 p.

13. Maslyansky G.N. Shapiro R.P. Benzinek katalitikus reformálása. L. Khimiya, 1985. 225 p.

14. Radchenko BD Nefedov B.K. Aliev P.P. Ipari katalizátorok az olajfinomítás hidrogénezési folyamataiban. M. Chemistry, 1987, 304 p.

15.A katalitikus reformálás ipari telepítése, Ed. GA.Lastovkina. L. Chemistry, 1984. 232.

17. Terentyev G.A. Tyukov V.M. Smol F.V. Alternatív nyersanyagokból származó motorüzemanyagok. M. Chemistry, 1989, 272, p.

18. Tanatarov MA Akhmetshina M.N. Fashutdinov RA Voloshin N.D. Zolotarev PA Olajfeldolgozó üzemek technológiai számítása. Chem. Chem., 352, p.

19. Gates B. Keithir Doc. ShuytG. Kémiai folyamatok kémiai folyamata. M. Mir, 1981. 551 p.

22. Kapustin V.М. Kukes ST. Bertolusini R.G. Az USA és a volt Szovjetunió olajfinomító iparága. M. Chemistry,

26. PechurovNS, KapkinVD. Lesin O.Yu. A szintetikus folyékony tüzelőanyag és gáz kémiai és technológiája. M. Chemistry, 1986. 352 p.

28. Bekirov TM A természetes gázok elsődleges feldolgozása. M. Chemistry, 1987.256.

31.Grudnikov I.B. A kőolaj bitumen termelése. M. Chemistry, 1983. 192.

32. Gulmisaryan TT. Gilyazetdinov LM Az olajfeldolgozó technológia fizikai-kémiai alapja. M. Chemistry, 1975. 160 p.