Hibák a rossz tapadásban

A mai kiadványban számos cikket nyitunk meg a "Festék- és lakk-bevonatok hibái" témakörben. A ciklus minden egyes cikkében egy hibát fogunk megvizsgálni: meg fogjuk tudni, hogy mi az oka annak okainak, meg fogjuk érteni az egyes hibák megelőzésének és megszüntetésének módszereit.

Megnyitja a rosszindulatú tapadókorongot.

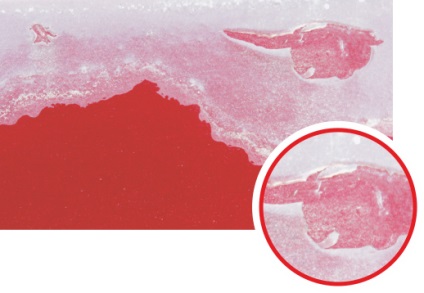

Tehát, ha a festékbevonat elkezdett lehámozni - gyenge tapadással foglalkozunk (a latin adhaesio-adhézióval). A "leesés" a rendszer egyéni rétegeit és az egész festékréteget teljes egészében (a fémhez vagy a régi bevonathoz) is elvégezheti.

Ennek a hibának számos oka van, és az LCP hámozásához vezető gondok várakozhatnak a munka bármely szakaszában. De miután megtudtunk néhány óvintézkedést, csökkenti az előfordulásának valószínűségét nullára.

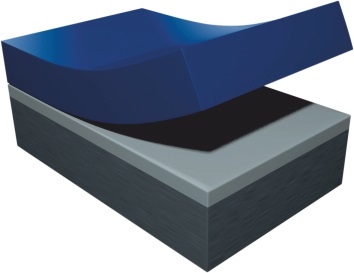

Nyilvánvalóan, hogy elkerüljük a PCB leválasztását, biztosítani kell a rendszer minden rétegének egymáshoz való szoros kapcsolatát: az első rétegtől és a hordozótól (fém vagy régi bevonat) kezdve, majd minden további réteget az előzővel.

Az alacsony tapadás okának diagnosztizálása érdekében fontos megérteni, hogy a rétegek milyen rétegekben fordultak elő. Így minden esetben pontosan meghatározhatjuk a probléma gyökerét. Itt van tíz indok a rossz tapadást és tíz "biztonsági intézkedést".

A megelőzés okai és módszerei

Hogyan lehet megakadályozni

A felületet rosszul megtisztítják és zsírtalanítják, vagy hibás / hibás zsírtalanítót választanak ki.

Minden munka elején a felületet alaposan meg kell mosni és zsírtalanítani kell. Ne zsírtalanítsa benzinnel és acetonnal. Használjon speciális zsírtalanítókat. A következő technológiai műveletek előtt a felületet alaposan meg kell tisztítani és zsírtalanítani kell.

A felület nem őrölt vagy rosszul őrölt. Helytelen csiszolóanyag (túl kicsi).

Néha az oka lehet a festék alkatrészeinek összeférhetetlensége a fém (alumínium, horganyzott felületek) vagy a régi bevonattal (ha hőre lágyuló).

Az alkalmazott anyagnak összeegyeztethetőnek kell lennie a hordozóanyaggal. A kétes felületeket külön szigetelő talajokkal kell elszigetelni. Általánosságban elmondható, hogy a rendszer minden új rétegének kompatibilisnek kell lennie az előzővel.

A talaj hígítása olcsó, nem eredeti oldószerekkel.

Próbáljon csak "natív" hígítót és hardenereket használni. Ne mentse el, mert ennek eredményeként sokkal többet veszíthet. És a pénz, az idő és az erő ...

Túl vastag festékréteg kerül alkalmazásra.

Ne alkalmazzon túl vastag rétegeket. És ez mindenre vonatkozik: akril zománc, alap, lakk, sőt talaj. Tartsa be a javasolt közbenső réteg szárítási idejét. A túl vastag rétegek más hibákat okozhatnak: a talaj összezsugorodik, az akril "forrni", és az aljzatban megjelennek az "almák".

Az alap zománc túl van szárítva (ha a lakk lerakja). Ha az alap túlzottan kihasználatlan, akkor nem érdemes álmodni a jó ragasztásról - a lakk egyszerűen nem fog valamit elkapni.

A lakkot a bázisra legfeljebb 2 óráig (20 ° C-on) kell felhordani az alap utolsó rétegének alkalmazása után, és leginkább 15-20 perc után. A maximális tartózkodási időt a műszaki dokumentációban fel kell tüntetni.

Ha a hámozás a talajból történik, gyengén szárítható vagy rosszul őrölhető.

Hagyjon elegendő időt az alapozó száradására. A talajréteg típusától és vastagságától függően ez 3 és 12 óra között lehet 20 ° C-on. Pontos szárítási idő, lásd a bankot vagy a műszaki dokumentációt. Ne használjon túl finom csiszolást a talaj festése előtt.

Az arányokat nem tartják fenn a festék és lakkanyagok előkészítése során.

Tartsa a gyártó által ajánlott keverési arányokat a festék elkészítésekor. Ezek megjelennek a bankon vagy a "technikai" területen.

A bevonat hőmérséklete rendben van (a "3x20 szabály" nem felel meg).

Tartsa be a "3x20" szabályt. Ez abban áll, hogy a kamrában levő levegőnek, a festett felületnek és a festékanyagnak 20 ° C-os hőmérsékleten kell lennie.

Ha a hámozás műanyag részeken történik, például egy lökhárítón, akkor valószínűleg a részt nem különítették el egy speciális alapozóval a műanyag felett.

A műanyag részeket speciális műanyag alapozóként kell szigetelni. Ez a primer jó tapadást biztosít a műanyagokhoz és a későbbi bevonatokhoz.

LÁSD MÉG: A műanyagok típusai és tulajdonságai. A műanyag típusának meghatározása

Hogyan kell kijavítani?

A hiba kiküszöbölése érdekében csak egyféle módon lehet eltávolítani a sérült rétegeket és újra alkalmazni a rendszert. A hiba területének megtisztítása, amennyire csak szükséges, fényezze le, amíg el nem éri a megbízható réteget vagy a fémre.

Helló Köszönöm a kedves szavakat. 🙂 A kérdésére. Ahhoz, hogy megértsük az anyagok kompatibilitását, nézzük meg a helyreállítási javítás technológiai láncának fő elemeit: elsődleges talaj, gitt, másodlagos alapozó, zománc.

Többet a savtartalmú talajokon. Ezek szükségszerűen átfedik a másodlagos talajjal (töltőanyaggal) - a savakon alkalmazott zománcokat is tilos.

A korróziógátló talajok között kevésbé agresszív, mint a savak, egyszülős társaik. Ezek közül sok olyan van, amelyek mellett bevonó zománcozás is megengedett. Gyakran használják a talaj csiszolására használt felületet a festés előtt.

Epoxi alapozókon. Tilos a savtartalmú talajokra is alkalmazni. Az epoxi tetején alkalmazható a gitt, a töltőanyag és a zománc.

A zománcokat pórus-töltőanyaghoz vagy régi festékhez alkalmazzák, ha jó állapotban van, és nem hőre lágyuló. Ha a bevonat hőre lágyuló (akkor ellenőrizze, hogy ráhelyez egy rongyot egy oldószerrel), akkor azt el kell távolítani vagy szigetelni kell egy szigetelő talajjal. Az a tény, hogy a festék nem alkalmazható a gitt és a csupasz fém, azt hiszem, ez érthető, és így. 🙂

Továbbá a termékek összeférhetetlenségének elkerülése érdekében kívánatos, hogy minden anyag azonos márkájú legyen. Kívánatos megállítani a márkanév választását, amely a javítások festéséhez és a vele való munkavégzéshez szükséges termékek teljes skáláját foglalja magában.