Számítása a munkadarabok és feldolgozási körülmények között a fröccsöntött cikkek, nyomás kezelés, hegesztés

Szerint a talált vágási sebesség határozza becsült száma shpindelyan sebesség (ford / perc) a következő képlet:

ahol D - a munkadarab átmérője, mm.

Ezután válassza ki a legközelebbi kisebb vagy egyenlő számú fordulata n a gép az útlevél géppel. A fordulatok száma a gép számától függ a sebesség: csavaros gépeks 1K62 modell határozza meg a 4.1 ábra.

4.1 ábra - Könyv sebesség Csavarvágópad

Mi határozza meg a tényleges vágási sebesség

ahol - a tényleges vágási sebesség, m / min.

A további számítások a tényleges vágási sebesség és a fordulatszámot az útlevélben a gép.

RezaniyaP erő (H) van általában elterjedt az erőkomponensek irányított tengelyek mentén a gép-koordinátarendszerben (tangenciális Pz. Radiális és axiális Py Px).

A komponenseket a vágóerő a következőképpen számítjuk ki:

ahol - tükröző együtthatóval a kezelendő anyagot, és az anyagot a vágószerszám;

- vágási mélységet, mm;

- a tényleges vágási sebesség, m / min;

x. , N - kitevőket.

A gyakorlatban, a kiszámítását végzik a tangenciális komponense a forgácsoló erő a legnagyobb értékű. Átlagértékei együttható és kitevők x. . N a tangenciális komponens a vágóerő PZ táblázatban bemutatott 4.4.

4.4 táblázat - Értékek együttható és kitevők

a képletben meghatározására tangenciális forgácsoló erő PZ

külső hosszanti esztergálás

RezaniyaN Teljesítmény (kW) képlettel számítottuk ki:

Határozza meg igényeit a villamos energia, a gép

ahol - a teljesítmény a gép, kW;

- a hatékonysága a gép meghajtó, amely a tartományban 0,8-0,9.

Ha kiderül, hogy a szükséges teljesítmény fordult a motor meghaladja a erőgép (gép 1K62 elektrodvigakVt teljesítmény), csökkenti a vágási erő értékét növeli az áramlást, és csökkenti a fogásmélység és számítási az új paraméterekkel.

Határozza meg a nyomaték. követelmények végrehajtására vonatkozó vágási folyamat

Határozza orsó nyomaték

Hasonlítsa össze a nyomaték értéke, amelyet a gép, a nyomaték, hogy szükség van a vágás. Ha az érték a Mk. Art. <Мк..р. то необходимо уменьшить силу резания. Целесообразно уменьшать силу резания за счет увеличения подачи и уменьшения глубины резания, соблюдая условие

Határozzuk meg az alap (technológiai) idő (perc) az általános képletű

ahol - számított hossza a kezelési felületen, mm;

5 FOGALMA technológiai tervezés

Felhasználhatóság termék design - egy bonyolult összetett jellemzőket, amely a becslések szerint a műszaki és gazdasági tényezők a gyártási eljárás ezt a részt. A legfontosabb paraméterek a anyagfelhasználás, összetettsége és a gyártási költségek [9, 13]. Általában össze két vagy több részre gyártási lehetőségek, figyelembe véve az egyedi feltételeket: A termelés típusa - egyszeri vagy soros, a rendelkezésre álló termelési bázis - öntés, hegesztés területek, megmunkálás, stb ...

A használat az üres, acél és vasöntvény, extrudált és magas hengerelt profilok. Az egyetlen egységnyi termelési ajánlott közbülső termékké, és a fröccsöntött cikkek egyszeri formában vagy hegesztéssel munkadarabok acélból. A tömegtermelés és tömeges használatra nyomású kezelés a leghatékonyabb, ha ez növeli a reprodukálhatósága hasonló méretű és teljesítményű alkatrészek növekszik.

Hogy értékelje a használatát a gyártási anyag-anyag további felhasználása, amely azt mutatja, a mennyiségű üres használt anyag a részek, és kiszámítása a következő képlettel:

ahol mdet - rengeteg részlet a rajz, kilogrammban;

mzag - súlya a munkadarab, kg.

Ennek értéke az arány a értéke 0 és 1. A közelebb 1 az értéke, annál hatásosabb az anyag alkalmazható a tárgyban (más szavakkal, kevesebb anyag bement zseton). A legmagasabb érték a kihasználtsága az anyag (körülbelül 1) olyan eljárások kialakítására, anélkül, hogy további megmunkálás, a munkadarab térfogata azonos a térfogata a kész alkatrész. Amikor a hengerelt a gyártás különböző Alkatrészek szerszámgépekhez megmunkálásához maradékok képezik 10 és 40%, míg a kihasználtsági arány az anyag 0,6-0,9, ami azt jelenti, ésszerű felhasználása az anyag. A termelés öntvények utólagos megmunkálással KISP értéket. általában alacsonyabb, mint amikor a hengerelt üres, sőt, az anyag fogyasztott a futó rendszer, amely figyelmen kívül lehet hagyni, mivel a sprues megolvasztjuk, és visszatért a következő töltési. Termékek gyártásához hegesztéssel biztosítja a magas kihasználtsági tényező Mater.

Azonban az anyag mennyisége kihasználtsága nem teszi lehetővé, hogy értékelje a bonyolultsága a kiválasztott gyártási módszer. Az objektív megítélése számított gyártási költsége minden kiválasztott opciót. Hozzávetőleges összehasonlító értékelése a komplexitás lehet a darabszám berendezések vagy érintett területek termék gyártása.

Ha összehasonlítjuk a leginkább előnyben részesített megvalósítási mód kell tekinteni, mint amelyek a gyártási módszerek, amelyekben az anyag felhasználása értéke körülbelül 0,7 vagy nagyobb, szükséges a megmunkáló gépek és a hegesztő berendezés. mivel ezek a területek állnak rendelkezésre szinte minden iparágban. Jellemzően nyomású kezelés biztosítja a magasabb kihasználása kérdés, de különös drága meghal. Ezért, a hiányában a termelési rész aiakítószerszámokat vagy készen arra, hogy ezt a módszert kell előnyben részesíteni a leadott egyetlen formában.

Számítási példa 6. MÉRÉSI BLANKS és kiválasztási

Racionális módon gyártás részletes adatai

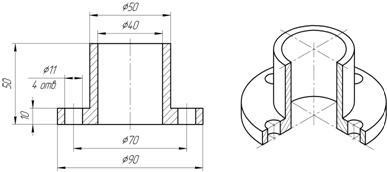

Feladat. 6.1 ábra mutatja egy rajz a készdarab és annak perspektivikus nézete. Anyaga Részletek - cm3 (lágyacél). Szükséges:

a) kiválasztunk egy megmunkálási egységek, és kiszámításához a méretei a munkadarab, hogy megkapjuk a részt az ábrán látható, az öntést; válassza öntött alakú helyzetben; kiszámítja az elemek a kapuzó rendszer

b) kiszámítja a méretek és válassza előforma gyártására komponens az ábrán látható, a nyomás feldolgozási módszerhez;

c) vegye fel a munkadarab előállítására az a része az ábrán látható, a hegesztési eljárás;

z) számított forgácsolási feltételek fordult említett felületen, amelynek ráhagyás a (a);

d) értékeli a műszaki és gazdasági mutatók gyártásával alkatrészek az ábrán látható útján öntés, hegesztés, nyomás kezelése és megmunkálása, és válassza ki a leghatékonyabb módon.

6.1 ábra - felszerelése

6.1 Válogatás egységek, a számítás-casting tuskó méretű

öntési rendszer paraméterei

Ez az üres gyártható injekcióval a földbe, azzal a céllal, hogy megtakarítás fém, hogy hozzon létre egy központi nyílást Ø40 célszerű használni a rúd, és a rögzítő lyukak csavarok Ø11 gyártásához fúrás. Mivel a casting nem biztosít egy előre meghatározott méretpontosság és a tisztaság a felületek tisztítása után az öntvény feldolgozandó egy eszterga, amelyre támogatás kell biztosítani valamennyi kezelt felületeket.

Abból a célból, egységek kell választanunk a helyzetét az öntvényt a forma és az elválás felülete az ajánlások az irodalomban [4], és a szakasz 1. Ez a tétel egy egyszerű konfiguráció, és ez lehet bármilyen helyzetben (például, amint azt a 6.1 ábra, az egész tétel bekerül a penész fele). A szimmetrikus testrészek forgásfelület típusú csatlakozó ajánlott elhelyezni mentén a szimmetriatengely - a alakítására van szükség csak egy modellt képviselő felét az öntvény.

elválás felület lehet vízszintes, így az elem lesz található formában, amint a 6.2 ábrán.

Kiválasztása egységek megmunkálására öntött acél táblázat szerint 1,2:

- a átmérői Ø40 felületek, Ø50 és Ø90, amelyek úgy vannak elrendezve öntéssel a felső, oldalsó és alsó, hogy szimmetrikus legnagyobb támogatás - 3,5 mm-es (amely a belső Ø40 juttatás);

- a végén felületeken elhelyezkedő részek egymás öntéssel, fogadja juttatás 3 mm.

Ahhoz, hogy modellezni a mélyedések tönkretétele nélkül a forma szükséges, hogy a formázó torzítások függőleges felületeken az öntés. Az ajánlások szerint elfogadott Ø57 és Ø97 végződik lejtőn 0º45”. Az ajánlások szerint, hogy megakadályozzák a belső feszültségek szükséges sima átmenetet vastag vékony falú, e célból végre lejtőn, és egy lekerekítési sugár R3 két, egymásra merőleges felületek.

Vázlat a munkadarab egységeket, öntvények alakú helyzete és felületének alakját a csatlakozót a 6.2 ábrán látható.

6.2 ábra - Vázlat a munkadarab és a pozíció formájában öntvények

By vázlat meghatározza a térfogat és tömeg a casting.

Annak megállapításához, a kötet az öntési kell bontani elemi geometriai formák (a mi esetünkben - a hengerek). Kiszámításakor a hangerő színátmenetek és sugarak filé elhanyagolt, mert a kis értékű térfogatának ezeket.

ahol V1. V2. V3 - szimbólumok kötetek Ø57, Ø97 hengerek

és O33, ill.

öntőmassza határozza meg a kifejezés:

ahol # 961; - casting fém sűrűsége, meghatározva a könyvtárban. (Acél # 961; = 7800 kg / m3 vas # 961; = 7000 kg / m3).

A számítás a kapuzó rendszer elemei [4].

Mass casting futó és a profit határozza nagyjából a javaslatot, mivel a pontos méretei ezek az elemek még nem ismert. Ajánlásai szerint (lásd a 1.1.), A második rendszer tömegét öntéséhez acél 60 és 80% -a az öntvény súlya. Elfogadjuk 70%. majd:

Mass casting futó rendszer

Időtartam öntőforma határozzuk meg az (1.6).

Feltételezzük, hogy a 1.5.

Az átlagos vastagsága az öntési falak = (57-33) / 2 = 12 (mm).

Határozzuk meg a teljes keresztmetszete adagolók (1,7)

A folyamatosságát a korrekciós tényező lágyacél fogadja = 0,97.

Együttható öntés öntési sebesség határozza relatív sűrűsége. Displacement formában próbaképpen meghatározza egy előre meghatározott megengedett távolság a öntőmassza 5 kg top modellek, hogy a tetején a lombik 40 mm-re az alsó a modell a lombikba alsó - 40 mm-es, a modellt az a lombik falán - 30 mm. majd

keresztmetszeti területe a futók lesz

A területet a fennmaradó elemeit a vezetősínrendszerek meghatározzuk egyenletből (1,5):

keresztmetszeti területe shlakoulovitelya

keresztmetszeti területe a felszálló (mm2).

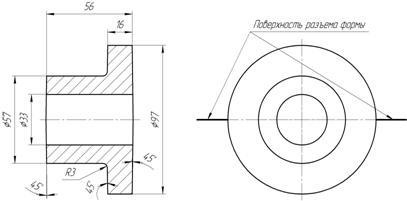

6.2 kiszámítása és kiválasztása tuskó gyártása alkatrészek

képző eljárás

Határozza egységek a munkadarab megmunkálásához, kapott plasztikus alakítással [9]. A közelítő értékeit megmunkálási egységek külső hengeres felületek közül választhat 2.1 táblázat, a végén a feldolgozás - táblázat szerint 2.2. Az értékek engedményeket tenni 4 Ø50 mm-től 40 mm hosszú, 5,5 mm-től 10 mm-es hosszúságú Ø90; a végfelületei ráhagyás 0,8 mm Ø90, 0,7 mm Ø50.

Tekintettel juttatás határozza meg a külső méretei a munkadarabot:

átmérőjű 50 + 4 = 54 (mm); 90 + 5,5 = 95,5 (mm);

hossza 10 + 0,8 + 0,8 = 11,6 (mm); 50 + 0,8 + 0,7 = 51,5 (mm).

Kiválasztása egy üres kialakítására viszi, figyelembe véve méreteit nyert szabvány számát hideg köracél (lásd. 2.3 táblázat). A legtöbb szorosan illeszkedik rúd átmérője 55 mm és 95 mm.

Ahhoz, hogy válassza ki a hang előforma úgy a lehetséges gyártási módszereket ábrán látható 6,1 tömegrész hengerelt:

1) az előformát kiválasztáshoz rudat 95 mm átmérőjű (a megmunkálási egységek vágási) őrölni eszterga külső felületet előre meghatározott méretre, fúrja belső furat, és véső azt egy 40 mm átmérőjű, majd fúrás gép számára, hogy a 4 furatok átmérője 11 mm;

2), mint az előformát rúd átmérője is választható 55 mm-es, teljesítette a leszállás alkotnak egy helyi megvastagodása 95 mm átmérőjű, és egy előre meghatározott magasságban, hogy kibocsátási egységek elforgatásával az eszterga, a központi furat gyártása és csavarfuratok, mint az előző módszerrel;

3) végre egy leszálló előforma rúd átmérője 55 mm, mint az előző módszerrel, majd - a firmware központi furat 40 mm átmérőjű, majd ezt követően a külső felületek egy eszterga és a termelő a csavarfuratok a fúró.

Elemzésekor a javasolt módszerek a gyártási alkatrészek segítségével nyomással való kezelés, megjegyezzük a következőket. Az első módszer a legegyszerűbb elvégzésére és a megosztott a gyakorlatban csak azt követeli megmunkáló része (eszterga és fúrógép). Azonban a legtöbb fém ebben bemegy chips, t. E. alacsony lesz kihasználtsága az anyag. A második módszer az első rész emellett jelenlétét igényli a meleg megmunkálás és megteremti a bélyeg, de magasabb anyagkihasználás. A harmadik módszer a legmagasabb kihasználtsági tényező az anyag, de megköveteli a kiegészítéssel, hogy az első és a második működési zárt EEPROM, ami bonyolultabbá teszi a gyártási folyamatot, és növeli a költséget egy darabból amelynek vékony falvastagsága 5 mm.

Így, mivel a legegyszerűbb és legésszerűbb módja kiválasztani a második nyomás kezelésére, azaz a. E. Landing blank átmérője 55 mm átmérőjű 95,5 mm, majd megmunkálás és fúrás központi lyuk. Vázlat a munkadarab eredő leszállás, ábrán látható 6.3.

Ahhoz, hogy hajtsa végre ezt a módszer alkalmazásához szükséges, hogy meghatározzuk a mennyiségét, és hossza az előforma kivált [16].

Displacement ültetett része a munkadarab határozzuk meg az (2.2):

ahol a kötet a kovácsolás határozzák meg a vázlat:

A kötet zsugorodás a feltételezett érték 1,5%, op. E.

fém izzítási vesztesége 0,5% elektromos melegítővel térfogat előforma:

Figyelembe véve a zsugorodás és éget elhagyása nélkül nyújt sorjás, meg a kötet az előgyártmány ültetett: