Tonerek „anatómia”, az osztályozás, a technológia, a gyakran ismételt kérdéseket

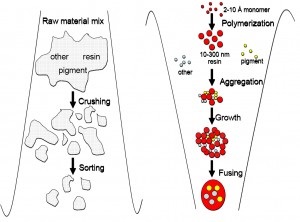

Sematikus ábrázolása a különbség a mechanikus gyártástechnológia (balra) és kémiai (jobbra) tonerek

Az első része a cikket adtunk egyszerűsített besorolása tonerek. Az egyik osztályozók tonerek volt megadva technológia a termelés. Nézzük a leggyakoribb technológiák és az eltérő tulajdonságait tonerek velük kapcsolatban.

Mechanikai (hagyományos - a hagyományos, porított - porított) festék.

Egyszerűsített formában, a mechanikai technológia a festék az alábbiakban mutatjuk be.

A termelés áll, több alapvető lépésből áll:

- A fő komponenseket (polimer, CCA, pigment, magnetit, módosítók) mechanikusan elegyítjük.

- A kapott elegyet betápláljuk az extruderbe, ahol magas hőmérsékleten és nyomáson, így szilárd „téglák” keverék viszonylag egyenletes eloszlását a komponensek előzőleg összekeverjük.

- Továbbá a „brikett” durva durvaaprításkor és táplálják a porítást gép, ahol azok köszörülés „por”.

- A részecskék a kilépés porítást gépek nagyon nagy terjedését méretben. Ahhoz, hogy válassza ki a megfelelő Ezen részecskék mérete, a festék „por” belép a aerodinamikai részecskeméret osztályozó. Túl nagy és túl finom részecskéket elválasztjuk a teljes tömeg és lehet irányítani vissza az extruderbe újrafelhasználás céljából.

- Továbbá, a festék összekeverjük a felületi adalékanyagok és szitáljuk, és csomagolják.

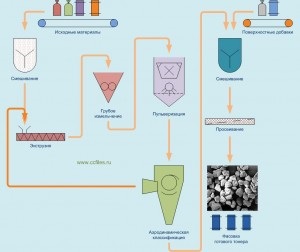

A technológia a termelés gépi toner

Mivel a gyártási folyamat mechanikai toner során előállítunk kis részecskéknek nagyobb a mechanikai őrlés, a festék részecskéket kapunk alaktalan. Szükség van a teljes tömege bizonyos méretű részecskék mechanikai úton vezet az a tény, hogy a részecskeméret-eloszlás a késztermékben továbbra is meglehetősen széles.

Természetesen, vannak olyan változatok a folyamatban, és néhány gyártó, javítja az egyes eljárási lépések, lehet elérni megszerzése festék részecskék alakja közel kijavítani, és egy viszonylag szűk mérettartományban. Ilyen tonerek sok esetben képes versenyezni a kémiai festék.

Egy helyes kifejezés - „kémiailag előállított festék» (kémiailag előállított Toner, CPT) - egy festék a kémiai szintézissel előállított. Vannak különböző szinonimái: polimerizáljuk, kémiailag előállított festék, kémiai toner, polimerizált toner, polimer festék, in situ polimerizált toner, szuszpenziós polimerizációval előállított festék, emulziós polimerizált toner, emulzióaggregációs toner, EA festék, szabályozott agglomerációs, kapszula festéket, mikrokapszula toner, kapszulázott toner mikrokapszulázás toner, toner mikrokapszulázott és még sokan mások.

Technológiai gyártására kémiai szintézis módszer a festék nem új, és a kutatások az elmúlt évtizedekben:

Logikus kérdés - ha a termelés a vegyi toner technológiája olyan öreg, hogy megakadályozták széles körű használatát, amíg a közelmúltban? Íme néhány fő oka van:

Voltak számos technikai problémákat, amelyek a díj, takarítás, diszperziós, színét.

A szabadalmi oltalom a technológia és a szellemi tulajdon. A szabadalmak száma kapcsolatos CPT, óriási.

A „festék ipar” jelentős része beruházási készült előidéző készülék mechanikus festék. Ez a berendezés egy nagy több nyersanyag, és nem minden gyártó folynak (és megy) azt elhagyni.

És a legfontosabb szempont -, mert az igényeknek a piac viszonylag alacsonyak voltak, a többség a nyomtatási mechanizmus célja az volt, anélkül, hogy figyelembe véve a lehetőségét, hogy az előnye, hogy így a kémiai tonerek kis részecskék helyes és egységes alakú, szűk mérettartományban. Tekintsük ezeket az előnyöket részletesebben.

Minél kisebb az átlagos mérete a festékport, a vékonyabb a festék réteget, szükséges képalkotó, ami azt jelenti, hogy kisebb mennyiségű festék át a nyomtatott média. következmények:

- Lehetséges csökkentése a nyomtatási költségeket.

- A növekedés patron élettartama azonos súlyú a festék.

- Alacsonyabb rögzítési hőmérséklet, aminek következtében csökken a energiaköltség, kevesebb idő a nyomtató kimenet készségét, potenciálisan tartós rögzítés blokkokat.

- Átláthatóságának javítása a kép.

- Csökkentett fényességű kontraszt a képterületen (differenciális fényesség).

- Csökkentve a „curl” oldalakon tömör kitöltés.

- A kép már nem érezte, „a kapcsolatot.”

- A kép egyenletesebbé válik.

- Szükség van egy nagy koncentrációban pigmentek.

A helyes részecskék formájában vezet az a tény, hogy a szükséges minimális mennyiségű felületi adalék, hogy a kívánt folyási tulajdonságokat. következmények:

- A költségcsökkentés lehetőségét a festék.

- Növekvő fényes.

- Szélesítése a reprodukálható színek ugyanazt a pigmentek.

- További csökkentések rögzítéséről hőmérsékleten, és ugyanazzal polimerek.

Egy jó hatásfokú.

A kis részecskék szabályos alakú könnyebben át a fotoreceptorok a nyomtatott médiában. következmények:

- Kevesebb bányászat - további növelése patron élettartama azonos súlyú a festék.

- Jobb képminőség. A részecskék szabályos alakú és kis mérete is jobb, hogy kitöltse a szabálytalanságok a papír felületére, amely csökkenti hiba „márványos» (foltosság - kivilágosodott a kép papír textúra). Ez lehetővé teszi, hogy bővíteni lehessen a felhasználható anyagok a nyomtató nyomtatásra.

- Bizonyos esetekben, ha az átutalás hatásfoka közel 100% -os, meg lehet szüntetni az építőiparban a tisztító rendszer.

Az egységes alakja, mérete és belső összetétele a részecskék biztosítja az egyenletes töltés eloszlása és kiszámítható viselkedése a festék, ami nagyon fontos a színes gépek.

Részecskék szabályos alakú, természetesen kevesebb abrazív mint formátlan részecskéket ugyanabból az anyagból. Ez azt jelenti, potenciális növekedését az erőforrás a patron és a nyomtató alkatrészeit.

A piacon a termelés a vegyi tonerek, festék van annyi technológia és javaslatokat a résztvevők a piacon, de a leginkább elterjedt az szuszpenziós polimerizáció (szuszpenziós polimerizációval) és aggregációja emulzió / latex (emulzió / latex aggregáció), és a különböző variációival.

Ez több szintből áll:

- Mechanikus diszperziója az összes komponens.

- Kialakulása az iszap részecskéi kívánt méretet.

- Polimerizáció részecskék. Ez végrehajtható megemelt hőmérsékleten, egy bizonyos idő, és egy előre meghatározott keverési arány.

- Szűrés, mosás és szárítás (a víz eltávolítása és stabilizátorok).

- Keverési felületi adalék.

Ez hasonló technológiát, például Zeon Corporation.

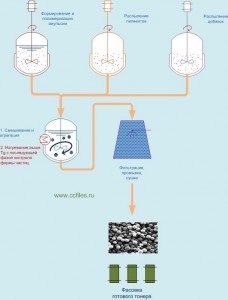

- Ellentétben a szuszpenziós polimerizáció, először külön kialakított emulzió (latex), sztirol-akril-polimert, mechanikusan atomizált pigmentek és adalékok.

- Pigmentek és adalékok ezután hozzáadjuk a közeghez stabilizált emulziós polimerizált részecskék, amelyek mérete 0,1-0,3 mikron.

- További van a részecskék agglomerációját, a bázist tartalmazó polimert, pigmentek és adalékok a mérete 1-4 mikron, ami után további lehetséges összetett részecskék képződése mérete 5-13 mikron. Ebben a szakaszban a részecskék még alaktalan.

- Ezután melegítjük hőmérséklet lényegesen magasabb, mint a polimer lágyulási hőmérséklete (Tg). Utólagos állítása a hőmérséklet és a keverési idő beállítható részecskék formájában egy amorf (alacsony hőmérséklet, rövid idő), hogy gömb alakú (magas hőmérsékleten, hosszú ideig), ezáltal a kompromisszumot a transzfer hatékonyságát (a helyes alak a részecskék, annál jobb a transzfer) és a részecske képes tisztítás gumibetét (szabálytalan alakú részecskék könnyen tisztítható). És növeli a keverési sebességet részecskéket nyerhetünk, ellipszis alakú.

- Miután a részecskék kialakulásához bekövetkezik szűrés, mosás és szárítás, majd keverés felületi adalék.

Ez a technológia betartani Xerox, a Fuji Xerox és a Konica-Minolta.

Meg kell azonban jegyezni, hogy néhány, a technológia lehetővé teszi, hogy megkapjuk mikrokapszulázott vagy kapszulázott (mikrokapszulázott. Encapsulated) toner, amelynek magja és burka van. Része a tulajdonságok az ilyen tonerek vannak ellátva bevonóanyag, és egy részét - maganyag. Mivel a festék nyerhető magas koncentrációjú színezékek és viasz adalékanyagok a mag, így bővül a színvisszaadási tartomány és a fényes a kép.

Így annak érdekében, hogy az optimális nyomtatási minőség, a festék javítani kell több szempontból is. Szükséges: kis szemcseméretű, szűk szemcseméret-eloszlása, szűk eloszlása megadott töltés, alacsony hőmérsékleten rögzítő és kiszámítható „viselkedés” a festék.

Vegyi toner gyártási technológiák hozzájárulnak a fenti célok eléréséhez a következők miatt:

- Képes részecskék kis mérete miatt.

- Hagyjuk, hogy ellenőrizzék az alak a részecskék, amely hozzájárul a szűkebb eloszlását méretüket.

- Hagyjuk így egyenletes összetétele a festék, amely hozzájárul a szűk részecskeméret-eloszlás töltés.

- Finombeállítása a kémiai összetétele a részecskék javítja a termikus tulajdonságokat, és lehetővé teszi, hogy megkapjuk olajmentes rögzítési alacsony energiafogyasztással.

Ugyanakkor nem szabad elfelejteni, hogy minden előnye a kémiai festék látható lesz a fogyasztó csak akkor, ha a nyomtatási mechanizmus olyan szerkezetű, amely képes az „eltávolítás” ezeket az előnyöket.

Tedd kémiai tonerek hátrányait összehasonlítva a hagyományos? Persze, hogy van.

Olyan esetekben, amikor az átviteli hatékonysága jelentősen eltér a 100%, a festék meg kell tisztítani a fotoreceptor felületét. Gömb alakú részecskék kis méretű kés tisztítható keményebb, mint a nagyobb és formátlan. Emiatt a követelmények a tisztító rendszer. Továbbá, hogy javítsa a tisztítási technológia széles körben használják, amelyekben a festék részecskék szándékosan alakú eltér egy gömb.

A gyártás szempontjából meg kell jegyezni, hogy hogyan hibák, nagy mennyiségű víz szükséges a termelés, és a problémák másodlagos felhasználásra „leselejtezett” előállítása után toner részecskék nem megfelelő méretű és alakú. Ez nem lehet, mint ahogy az a mechanikai toner, visszatápláljuk az extruderbe, és újra őrölni.