Ausztenites acélból cikk

W Az út több mint egy évszázada, hogy volt egy rozsdamentes acélból készült annak érdekében, hogy leigázza az energia és a bányászat, a mérnöki és az orvostudomány. Annak ellenére, hogy több millió dolláros beruházás és az aktív fejlesztés szerves láncok az új generáció, a polimerek gyengébb mechanikai tulajdonságokkal, erősen ötvözött anyagok sok hőmérsékleten. Rozsdamentes acél kiegészítve egy kis százaléka fémszennyeződésekre válik hlado- vagy hőálló tulajdonságokkal, kiváló indikátorai hajlékonysága és képes ellenállni a különféle rozsda. Úgy tűnik, elengedhetetlen a termelés fém a hegesztési gyakorlat azt mutatja, ő inkább kötekedő jellegű.

Meleg és hideg repedések

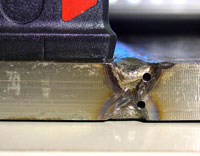

Kezdetben a probléma hegesztés ausztenites acélok történik egy nagyon váratlan helyen: a nagy mennyiségű ötvöző elemek és széles körben alkalmazható a kész cikkek jelentősen megkülönbözteti a feltételeket, a hegesztési eljárást. Ez nagyban megnehezíti a felett a minőség a hegesztett kötés. Ugyanakkor, a varratok ausztenites acélok gyakran képeznek forró repedések. Legtöbbjük a szemcsék közötti mikronadryvy meghatározott szintet csak ultrahangos szkennelés. Bár néha talál igazi és látható repedések. Tippelje meg bekövetkeztének időpontját szerkezeti rendellenességek szinte lehetetlen. Ők is előfordulhat hegesztés közben, és működés közben a környezetben magas hőmérsékleten.

Az első közelítésben azt mondhatjuk, hogy az alapja a kialakulását forró repedések durva szerkezetű. A termikus ciklus hegesztési varratok létrehoz egy többrétegű egy oszlopos szerkezete, a kristályok az alsó réteg felett folytatódik. Ez elősegíti a kialakulását ezek és zsugorodási feszültségének stabilizáló kristályos „oszlopok”. De a megsértése diffúziós folyamatok felületén felhalmozódni az aktív elemek - az oxigén és a szén - reakcióba szennyeződések az alapanyag. Az eredmény a változó térbeli koncentrációja az elemek és válnak olvadó, együtt a törékeny eutektikus (folyadék vagy olvadáspontja -oldat rendszer található egy adott nyomáson egyensúlyban van a szilárd fázisok, amelyek száma megegyezik a számát a rendszer elemeinek). A magas diszperziós csökkenti hajlékonyságát és forró repedés előfordulása.

Beszéd legfinomabb vegyületek, érdemes megemlíteni intermetallikus (vegyület két vagy több vegyület keveréke), egy rögzített komponensek aránya. Amely több fématomok, erős és kémiailag inert szerkezete (egy másik faktor rendellenességek diffúziós folyamat) együtt karbidok növeli törékenység hőterhelésnek kitett tartományban.

Lokalizáció strukturális rendellenességei legtöbb esetben megszűnik további tíz perces hőkezeléssel olyan hőmérsékleten, 1100 ° C-on, majd gyorsan lehűtjük. Különösen nehéz esetekben, amikor egy oszlopos szerkezete tönkremegy, de a kialakulásához fémközi vegyületek nem lehet elkerülni, amellett, hogy a hegesztési alkalmazzuk ausztenitesítés lágyítás 750-800 ° C-on Ennek eredményeként, a kétfokozatú hőkezelés nem tudja eltávolítani a karbid és intermetallikus fázis.

Gyakran előfordul, hogy a kialakulását forró repedések miatt elégtelen a védő közegből. Mint már említettük, erősen ötvözött anyagok nagy mennyiségű adalékok. Króm, alumínium és más fémek szemszögéből fizikai kémia közelebb az oxigént, mint a vas, ami a magas fokú kiégés, néha bontást védő környezetet. Egy különösen szerencsétlen esetekben varróanyag teljesen elveszti karbid és ferrites fázis.

Abban az esetben, enyhe átviteli légköri oxigén használhatja lerövidíthető ív és hidrogén-fluorid bevonatot, vagy a kalcium-fluxusok alapuló reaktív fluortartalmú bázisok.

De ne kedvét több ausztenitesítési varrás. Egy olyan korban, az energiatakarékosság, a nagy energiájú folyamatok fokozatosan kell engedni az innovatív módszerek ívhegesztés. Köztudott, hogy az alak a hegfürdő közvetlenül befolyásolja az alak a varrás, és így a növekedés az ausztenit kristályok. Továbbá, érdemes használni a technológia alacsony teljesítmény tényező, mivel a zsugorodás és a merev kapcsolatot a termékek kiváló katalizátorok kialakulásának forró repedések.

Mert acélok szakítószilárdsága 1500MPa vagy magasabb szükséges egy speciális eljárással. Nagy szilárdságú anyagok hajlamosak a hegesztés utáni hideg repedést a saját hegesztési feszültség. Ebben az esetben az előzetes kiinduló állapotból. ami növeli a teljesítményt műanyag acél. Csatlakoztatása után munkadarabok elvégzéséhez szükséges további melegítés hőmérséklete 350-400 ° C-on

Hegesztés utáni szemcseközi korrózió

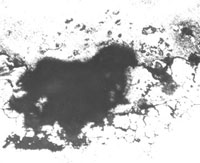

Ausztenites rozsdamentes acél gyakran elhelyezni a korróziónak ellenálló különféle. Szemcseközi korrózió, amely végigfut a gabona, ez gyakran nem a hegesztés és találkozásához közel a sorban, és még jelentős távolságra. Általában a fizikai aspektusait korrózió nem különböznek egymástól - az egyetlen különbség miatt következik be.

Szemcseközi korrózió a nemesfém akkor jelentkezik, amikor egy banális túlmelegedés néhány helyi oldalon. Varrat anyag fizikai-kémiai szempontból ez sokkal nehezebb. Thermal hegesztési ciklus, mint már említettük, ad a diffúziós folyamatok, ahol a felület a kiosztott aktív szén és a króm ötvözet. Ezek képezik az egyik karbidok, ami növeli a törékenység a varrat. Nyilvánvaló, hogy ez zajlik párhuzamosan a kimerülése más ötvöző összetevőkkel (is képződik kisebb mértékben szén-vegyületet a titán és nióbium), és az anyag hajlamosabb lesz a szemcseközi korrózió.

Egy kézenfekvő megoldás, hogy csökkentsék a hajlamot a varrat és a hőhatásnak kitett anyag szemcseközi korrózió a ausztenitesítési át 1050-1100 ° C-on

Egy közvetett megoldást a problémára a végrehajtása ausztenites-ferrites anyagból jobban ellenáll nemcsak a szemcseközi korrózió, de a kedvezőtlen hőkezelési ciklust. A különleges szerkezete - legfeljebb 4% molibdént és 25% krómot - különbözik a kisebb szemcsék és ezáltal megnövekedett hossza szemcsehatárok. Területének növelése karbid csapadék csökkenéséhez vezet a diszperziós. A helyi króm kimerülése történik jelentéktelen mélységben. Továbbá, az ausztenites-ferrites anyagból van, megnövekedett mértékben diffúziós folyamatok.

Csökkentik az varrat és hőnek kitett anyag szemcseközi korrózió több szempontból is. Egy kézenfekvő megoldás, hogy elvégzi a már ismert ausztenitesítési át 1050-1100 ° C-on (helyettesíteni lehet a stabilizáló hőkezelés 2-3 órán hőmérsékleten 850-900 ° C) .Vprochem mindig fogadni a kicsapódása karbid fázist, semlegesítő hatásai további dopping, hogy létrehozzák a ausztenites-ferrites szerkezettel. A hátránya az ilyen megközelítés nem csak túllépés krómot és egyéb fémeket, hanem az általános korrózióval szembeni ellenállás csökken, hogy terjed az egész felületén a cikk. Ennek fényében, néhány termelési dolgozók szívesebben használják, mint egy dopping komponenst, titán, tantál vagy vanádium helyett króm. Azonban fémek drágábbak és igényesebb védőközeg. Ha nem használja a nemesgáz vagy a fluorid folyasztószer helyett sav közel az oxigén-titán-égések a 70-90%.

Továbbá: az automatizált folyamatok szükségesek hibakeresés folytatásának biztosítása megszerzése stabil elektromos ív hegesztés, ami ismételt gerjesztés káros hőkezelési ciklust.

Fizika, sőt

Természetesen kizárni vezető folyamatok a repedések és a szemcseközi korrózió miatt lehetetlen a hőkezelési ciklust. Másrészt, ez mindig lehetséges, hogy állítsa le a hatását az anyagi és vissza az elveszett tulajdon. Ma, a tendencia a találmányok elmondja, mennyire fontos a bevezetése kevésbé intenzív módszereket ausztenitesítés eltávolítása keményfém intermetal fázisok ismételt emelkedése korróziógátló tulajdonságokkal. Bár, talán holnap lenne egy teljes megszüntetése a koncentráció változások és megsértésének diffúziós folyamatok.

Alexander okok, különösen az www.EquipNet.ru

Képek az oldalról know-house.ru, acsys.ru, schmolz-bickenbach.ru

>>> akarja ezt beszélni üzleti ötlet részletesebben? Várjuk Önt a Forum