A metanol előállítási

1.1 Funkcionális metanol előállítási rendszert

Eljárás metanol gyártására a szén-monoxid és hidrogén magában szükséges műveletek számát minden egyes folyamat reakcióvázlat. Gáz tisztítottunk karbonil vas, kénvegyületek, melegítjük a reakció kezdetének hőmérséklete, és betápláljuk a metanol szintézis reaktorba. Upon feltörekvő az katalízis zónájában képződött gázokból felszabaduló metanolt, ami úgy érhető el a keveréket hűtjük, amelyet azután préseljük szintézis nyomást és visszavezetjük az eljárásba.

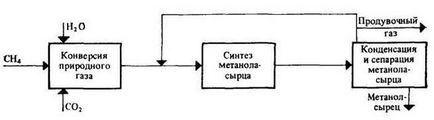

Funkcionális metanol előállítási rendszer ábrán látható 1.1 [1].

1.1 ábra - Funkcionális metanol előállítási rendszert

1.2 Fiziko-kémiai eljárás alapja az,

Metanol szintézis alapul reverzibilis reakciók által leírt egyenletek:

CO + 2H2 CH3 OH; DH = -90,8 kJ

Mindkét reakció exoterm, és folytathatja térfogat csökkentése. Ebből az következik, hogy a lehető legmagasabb hozamok metanol és átalakítása szintézis gázt elvégzéséhez szükséges a folyamat alacsony hőmérsékleten és magas nyomáson.

A maximálisan elérhető konverziós foka a szintézis gáz ezáltal korlátozza az egyensúlyi állapotok reakciók metanol előállítási, amelyeket kísérletileg és elméletileg [1]. Alapján a gyakorlati adatok közelítő számítást lehet korlátozni csak az első reakció, mint a szén részaránya-oxid (IV) a keverékben jelentéktelen.

Ahhoz, hogy a reakciósebesség növelése érdekében szükséges a hőmérséklet emelkedését. Így, kiválasztásával az optimális hőmérséklet, figyelembe venni a képződése által vegyületek: metán, nagyobb szénatomszámú alkoholok, savak, aldehidek, ketonok és észterek [1].

Ezek a reakciók okoznak felesleges fogyasztása szintézis gáz és a metanolt növeli a költségeket a tisztítási. Szintéziséhez használt metanol, a katalizátor kell rendelkeznie nagy szelektivitást, azaz. E. Maximális felgyorsítja a kialakulását metanolt, miközben elnyomja mellékreakciókat.

1.3 metanol szintézis katalizátorok

Szintéziséhez használt metanol, a katalizátor kell rendelkeznie nagy szelektivitást, azaz. E. Maximális felgyorsítja a kialakulását metanolt, miközben elnyomja mellékreakciókat. Sok javasolt metanol szintézis katalizátorok. A legjobb katalizátor jelentek meg, a fő komponensei, amelyek a cink-oxid vagy réz (alkalmazott nyomáson 5,5 MPa) [1].

Az első eljárásban a nagy létesítmények végzett nyomáson körülbelül 30 MPa a cink-króm katalizátort. Az ezt követő években, széles körben használt rendszer a szintézis csökkentett nyomáson, alacsony hőmérsékleten réztartalmú katalizátort.

metanol szintézis katalizátorok különösen érzékenyek a katalizátormérgekre, így az első lépés ebben a folyamatban a tisztítás kéntelenítő. Kénvegyületek mérgezik a cink-króm katalizátorok reverzibilisen, és réz-tartalmú katalizátorok - visszafordíthatatlanul.

Szintén szükséges gondos tisztítása gáz karbonil vas, ami úgy alakul ki reakciójával szén-monoxid és a vas hardver. Karbonil vas a katalizátort elbontjuk felszabadulását elemi vas, amely elősegíti a kialakulását a metán.

1.4 modális paraméterek metanol szintézis folyamat

metanol, a hőmérséklet függése a hozam nem lineáris, és van egy markáns maximális. Curve mennyisége a képződött metanolt a hőmérséklettől áthalad extrémuma minden gáz kompozíciók, a maximális metanol hozam figyelhető meg 255-270 ° C-on

Tartomány optimális hőmérséklet megfelelő a legmagasabb termék hozama, meghatározva a katalizátor aktivitása és a térsebesség a gázkeverék és nyomás. Alacsony nyomású eljárásokkal (5-10 MPa) réz-tartalmú katalizátorok hőmérsékleten végezzük a 220-280 ° C-on A cink-króm katalizátor jellemezhető nagyobb nyomáson (20-30 MPa) és a hőmérséklet (350-400 ° C).

A maximális nyomás használható ipari szintézis 40 MPa; e fölött nyomás gyorsítja mellékreakciók, és emellett, a növekedés a gáz kompressziós költségeket rontja az eljárás gazdaságosságát. A szintéziseket az alacsony nyomás nyomás növelése korlátozott hőstabilitása réz katalizátorok.

A növekvő gáz térfogatát metanol termelés aránya miatt. Ez igaz a szintézisét mind magas és alacsony nyomáson. Ez a mintázat a tényen alapul, hogy a növekvő térsebesség csökkenti az érintkezési időt a gáz a katalizátorral, és ezért, a metanol-koncentráció a gázban a reaktorból kiürített [1].

Gáz összetétele nagyban befolyásolja a konverziós foka alapanyag és a katalizátor teljesítménye. Ipari környezetben mindig működik kis feleslegben hidrogén; maximális teljesítmény figyelhető meg, ha a mólarány a H2: CO = 4, a gyakorlatban a támogatási arány 2,15-2,25.

1.5 Folyamatábrák metanol előállítási

Eljárás metanol gyártására a szén-monoxid és hidrogén magában szükséges műveletek számát minden egyes folyamat reakcióvázlat. Gáz tisztítottunk karbonil vas, kénvegyületek, melegítjük a reakció kezdetének hőmérséklete, és betápláljuk a metanol szintézis reaktorba. Upon feltörekvő az katalízis zónájában képződött gázokból felszabaduló metanolt, ami úgy érhető el a keveréket hűtjük, amelyet azután préseljük szintézis nyomást és visszavezetjük az eljárásba.

Technológiai rendszerek különböznek elsősorban hardver tervezési szakaszban a szintézis, a berendezés tartalmaz egy fő hőcserélő és a szintézis oszlopon [1].

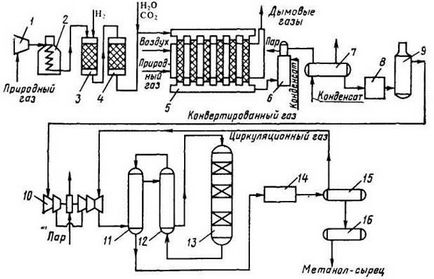

Ábra 1.2 ábra a metanol szintézis egység áramköri nyomás alatt 5,5 MPa

1.2 ábra - reakcióvázlat termék metanollal nyomáson 5 MPa

1, 10 - turbófeltöltők; 2 - gáz fűtés; 3 - reaktor hidrogénezése kénvegyületek; 4 - adszorber; 5 - cső alakú átalakító; 6 - hulladékhő kazán; 7, 11, 12 - hőcserélők; 8, 14 - hűtők (ABO); 9, 15 - szeparátorok; 13 - szintézis oszlop; 16 - gyűjtemény

A földgáz tömörített a turbófeltöltő 1 nyomáson 3 MPa, fűtött előmelegítő 2 az égés a gyűrűben földgáz és arra irányul, hogy a kénmentesítési a készülékek a 3. és 4., ahol az egymás után végzett katalitikus hidrogénezéssel szerves kénvegyületek, és a felszívódást a hidrogén-szulfidot termel adszorbens alapján cink-oxid. Ezt követően, a gázt összekeverjük gőzzel és széndioxid CH4 arányt. H2 O. CO2 = 1 3,3. 0.24. Az elegyet táplálunk be egy cső alakú átalakító 5, ahol a nikkel katalizátor parouglekislotnaya konverzió történik 850-870 ° C-on A szükséges hőt az átalakítás elégetésével nyerik földgáz speciális égők.

A konvertált gáz belép a hulladékhő kazán 6, ahol lehűl, hogy 280-290 ° C-on gáz hőt használjuk azután egy hőcserélőben 7 fűtésére tápvíz táplált a visszanyerő kazánba. Átadás léghűtő 8, és a 9 szeparátor, a gáz úgy lehűl, hogy 35-40 ° C-on

A lehűtött sűrített gáz alakítjuk és 5 MPa, a kompresszor 10 összekeverjük a cirkuláló gáz és betápláljuk a hőcserélők 11, 12, ahol felmelegszik, hogy 220-230 ° C-on

A felmelegített gáz keveréket táplálunk a szintézis 13. oszlop, a hőmérséklet rendszer, amelyben szabályozott hideg bypass. A reakcióhőt elegyet használnak hőcserélők 11, 12 fűtésére belépő gáz az oszlopba.

Továbbá, a gáz elegyet lehűtjük hűtő-14 kondenzátor, kondenzált nyers metanol elválasztjuk a szeparátorban 15 és belép egy gyűjtő 16. A keringő gáz a visszakerül a szintézis és a leürítő tartály gázok áthaladnak az égő egy csőkemencében.

Csökkenése következtében a szintézis hőmérséklet alacsony nyomású eljárást körülmények között hajtjuk végre közel egyensúlyi, amely lehetővé teszi, hogy növelje a gép termelékenysége.

Elfogadott a tervezési folyamat a metanol szintézis áramkör alacsony nyomáson (5,5 MPa).