Dental-revü, cikkek, fogászati, fogászati öntvény termolitevoe (Anatolij Akulenko)

Termolitevoe gombbal a fogászatban

Anatolij Akulenko vezetője. ZTL AVERON

Annak ellenére, hogy megjelent a fogászatban új technológia, a lamináló protézisek még mindig a leggyakoribb módja a fogpótlások. A meglévő technikák gyártására terveztek protetikus bázisok kémiai kikeményedés műanyag, amelyben a komponensek a polimer és a monomer. A felesleges utóbbit fokozatosan mossuk a nyál a szájüregben, és ritka esetekben allergiás reakciókat okozhatnak a betegeknél.

Továbbá, a gyártási technológiák protézist „forró” és „hideg” műanyag hátrányokkal pontosság szempontjából. Hot csomagolás magában műanyag hozam többletet műanyag között a sejt fele, és ennek következtében, felfújt elzáródás a lemezvastagság. Hideg műanyag hiánya miatt zagipsovki is deformálódnak a megszilárdulás.

Így a feldolgozási idő protézisek jelentős technikus költ a protézist fit izületi, néha szükség van a fájl le a teljes felületen a fogakat a lemezvastagság. Ez nem csak időigényes, a berendezés, hanem rontják a megjelenése a protézis miatt kidöntött rágófelületeket műanyag fogak.

Bevezetett a fogászatban viszonylag nemrég termolitevogo megnyomásával technológia mentes ezeket a hátrányokat. Zagipsovka összenyomható alumínium edénybe megköveteli a maximális pontosságot sokszorosító wax-up a műanyag, és nyomja meg a sejtben már eltemetett kizárják túlbecslését elzáródás miatt a sorját.

Érvek és ellenérvek a technológia

Technology termolitevogo préselést jelent meg a fogászatban gyártásához részleges protézisek, elasztikus nylon bázissal. Ez a technológia vannak előnyei és hátrányai.

A hátránya, hogy a tapadás hiánya, hogy a műanyag fogak (fogak tartják a bázis csak a mechanikai retenció). Ie és a fogak közötti alapon mikrobák beléphet. Ezért a fogsor higiéniai megnövekedett követelményeknek. Rugalmas alapján, mint a kemény rágás rosszabb osztja el a terhelést, és ennek következtében, van egy gyorsított sorvadása alveolaris. Alábélelés és javítás protézisek munkaerő-ráfordítást egyenlő vagy bonyolultabb gyártási új protézist, és ezért nem történt. Protézisek kell használni, mint az ideiglenes vagy szakmákban nagy kár kockázati tényezők (sportolók, építők, stb.)

A fő előnye - a lehetőséget, gyártási kapoccsal közvetlenül a bázis műanyag. Így az orális zárószerkezet, ellentétben a fém, nem látható. Másik előnye képest kémiai műanyagok - bioinertia anyag hiánya miatt a monomer ott.

Mivel ezek az előnyök termolitevogo préstechnika kezdett fejlődni tovább, egyre több és több új alkalmazásokat. Voltak anyagok gyártásához teljes protézisek, merev alapon alapján akril, nylon protézis nélkül hátrányai. Kemény alapon, nem pedig elasztikus, amely lehetővé teszi a műfogsort tapad a nyálkahártya, de nem teszi lehetővé a rugalmas kapoccsal. Ezek az anyagok, valamint a „nylon”, most mindenhol használják.

Bevezeti még az új technológiákat. Voltak anyagok darabból öntött hidak, magas hőmérsékletű műanyagok keretek csattal és hidak alatt a kompozit bélés, még a anyagok készítésére sínek.

A munka ezekkel az anyagokkal van szükség, és a megfelelő felszerelés. Nyilvánvaló, hogy a vákuum mixer, vibráló asztal, fúró és minden más szükséges termelési és feldolgozási modellek, mindenképpen laboratóriumban. Ezért összpontosítani speciális berendezések, nevezetesen hőprés termelt, és préselés.

Mintegy thermopression

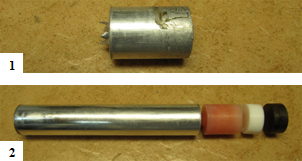

Minden termikus prések áll egy melegítő egység, a préselés egység (pneumatikus vagy elektromechanikus) és a gazdasejt telepítést. A működés során a műanyag olvadék és a kívánt hőmérséklet és egy dugattyúval, amely nagy erővel nyomja a sajtolótömb van nyomva a küvettába. műanyag nyomás a cellában eléri a 100 bar-nál nagyobb nyomás csak meghosszabbítja a küvetta. Amikor dolgozik ugyanazon a gépen, különböző műanyagok arra használják, hogy az alumínium patronokat.

A legtöbb gyártó készít termikus présgép műanyaggal van a termelésüket. Ezek az eszközök nem egyetemes, és nem minden műanyagok megmunkálását. A különbségek átmérője patronok használt, és a maximális fűtési hőmérséklet. Ezen túlmenően, az eszközök különböző strukturálisan. Minden tervezési megvannak a maga sajátosságai, amelyek befolyásolják a minőséget és a használhatóság. Megpróbálom felsorolni őket, és válaszd a mi a jobb:

1. Függőleges vagy vízszintes elrendezés

A függőleges elrendezés az eszköz vesz fel sokkal kevesebb helyet foglal.

2. A maximális üzemi hőmérséklet

A mai napig a legtöbb magas hőmérsékletű műanyag - Bio X jelentése C Bredent gyártott, amelynek olvadáspontja 380 ° C-on Az olvadáspont alacsonyabb, mint más műanyagok. Így a hő sajtó, a fejlődő hőmérséklet tekinthető univerzális minden műanyag.

3. pneumatikus vagy elektromechanikus pressblok

Elvileg nem számít, milyen módszerrel nyomás alatt van. A pneumatikus hengerek, véleményem szerint, egyszerűbb és ezért megbízhatóbb, mint a mechanikus hajtás. Azonban, annak szükségességét, hogy nyomás a pneumatikus munkahenger. A különböző termo hengert alkalmazunk különböző áttétel, valamint hogy hozzon létre ugyanazt a nyomást a dugattyúra kell alkalmazni a különböző nyomást különböző kezdeti modellek - 6 és 12 bar. És ha a 6 bár áll rendelkezésre szinte minden laboratóriumban, ahol van egy homokfúvással gép, akkor nagyobb nyomásra van szükség a speciális kompresszor vagy sűrített levegős palack, és ez a többletköltség.

4. A kompresszió folyamata előfordulhatnak egy ránc vagy alumínium nélküli patron gyűrődjön.

5. Kezelés automatikus üzemmódban

Ie lehetőséget, hogy a teljes folyamat elejétől a végéig anélkül, hogy a berendezés. Ez egy fontos paraméter. Ez kiküszöböli az emberi tényező (a házasságot, mert a technikusok a hibáknak, amikor a gép kézi üzemmód) és elmenti üzemideje a berendezés. A legtöbb eszköz csak akkor működnek kézi üzemmódban. Ebben az esetben szükség van, hogy felmelegedjen a sejt forrásban lévő vízben vagy forró levegős kemencében, és a patron a készülékben. Miután fűtőpatron beletettük egy küvettába és tartalmazza préselés. Egyes készülékek a fűtőegység van választva a nyomóegység, és a patron után meg kell változtatni a fűtés a fűtőegység a mángorlógépek, hogy az ellátási sejt, távolítsa el a forró vízzel, és kapcsolja be a tömörítés. Ez a folyamat folyamatos figyelmet igényel és a részvétel gép. Thermo-működő automata üzemmódban a részvételét berendezés nem szükséges. Cartridge hideg küvetta és állítsa a berendezésben, a patron melegítjük az üzemi hőmérsékletet, és egyidejűleg melegíti a küvettába. Befejezése után nyomja zár automatikusan aktiválódik, és a technológia csak vegye ki a cellát a készülék. Az olyan technológiák, amelyek nem igényelnek fűtés a sejt, az ilyen eszközökben van egy kézi üzemmódban.

Mi hőprés kiválasztásához

Amikor kiválasztják thermo kell figyelni, hogy az összes ilyen előnyei és hátrányai. Az alábbi táblázat mutatja az a rendszeres eszközök termolitevogo megnyomásával az orosz piacon:

Automatikus és kézi

Összehasonlító táblázat eszközök megnyomásával termolitevogo

Ha összehasonlítjuk látható, hogy a legteljesebb előnyöket realizált berendezésben thermo 1.0. a vállalat által előállított AVERON. A közeljövőben, ez az eszköz lesz még kényelmesebb, hiszen Most vége a teszt és korszerűsítése thermopression szoftver 1.0. ahol amellett, hogy a szokásos üzemmódban kell végrehajtani termopressovaniya megnyomásával mód kémiai szárítás műanyagból. Ezzel tudsz előállítani lamináris protézisek hagyományos műanyagok nélkül függőleges beállítása harapás.

Mód a következőképpen működik: műanyag a fázisában készségét (krémes állapotban) van elhelyezve egy alumínium patront, majd a követő sorozatában teflon és sárgaréz dugattyú. A kazetta behelyezése a készülékbe, és már van illeszkedés és emésztett (viasz nélkül) hideg árokba. Tömörítési program, amelynek során a műanyag egy fröccsöntő sejtek, majd melegítés. A program beállított nyomás 1,5-2 bar, melegítéssel 200-220 ° C, és a standard tartózkodási idő.

Hasonlóképpen tudunk dolgozni a „hideg” műanyag, csak akkor van szükség, hogy csökkenti a hőmérsékletet. Préselés után a patron melegítjük egy előre meghatározott hőmérsékletre, és a sejt egy kissé magasabb hőmérséklet 100 ° C-on Műanyag patron első polimerizált, majd megolvasztjuk és újra folyékony halmazállapotúvá alakul, amely lehetővé teszi az átviteli nyomás a küvettához, és kompenzálja a plasztikus zsugorodást polimerizáció során. Végén a program, amit kell, hogy hagyja a rendszert lehűlni és 100 ° C, és csak akkor kap a cellában. Feldolgozás után, és polírozás a fogsor kívánatos egy ideig, hogy ellenálljon vízben, és így egy maradék monomer. És egy második lehetséges kiviteli alak: megnyomása után műanyag küvettába eltávolítjuk a berendezésből, és helyezzük egy univerzális polymerizer ACA 3.3 (lásd fotó), ahol a polimerizációt vízben hőmérsékleten legfeljebb 120 ° C és nyomása 6 bar.

Ebben az esetben a maximális megfigyelt polimerizációs technika forró műanyag.