Ipari formatervezés hidrogénezési eljárások

olaj és gáz feldolgozási technológia. 1. rész

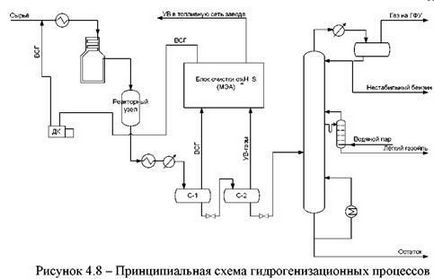

A technológiai rendszerek különböző hidrogénezés folyamatok sok hasonlóságot. Az alábbiakban néhány a közös elemek (4.8 ábra). A nyersanyag a melegítés előtt a hőcserélőben és a kemence berendezések összekeverjük egy hidrogént tartalmazó gáz a keverési tee. Való kilépés után a kemence gazosyrevaya keveréket (SSS) vezetünk a reaktorba egység (mo-Jette áll egy vagy több reaktorban), ahol a carry-Xia összes kémiai átalakítások. Attól függően, hogy a konverziós foka nyersanyag változhat a teljes reakcióhőt. Ezért, egy bizonyos x-toryh folyamatot, különösen hidro repedés szükség közbenső hűtéssel a terméket keveréket, ami úgy érhető el etetés hideg WASH (quench), vagy egy tálcás reaktorban vagy a vezetékösszekötő az újra-szereplők.

Miután a reaktort elhagyó gáz-termék áramlását (GLP) hűti a hőcserélő berendezés, majd alávetjük szétválasztás. Ebben a két technológia használható meleg vagy hideg szétválasztás. Vyde-trolled egy elválasztó egységbe, és egy szénhidrogéngáz WASH irányul mo-nometanolaminovuyu (IEA) megtisztított hidrogén-szulfid, és folyékony uglevodoro-dy - rektifikálással.

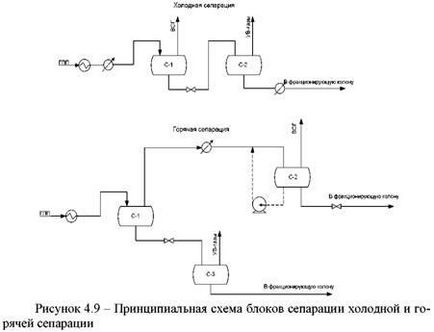

A működési elve az elválasztási rendszer hideg és meleg elválasztó egységet ábrán látható 4.9. Az első kiviteli alak a GLP-hűtés azokban hűtő ploobmennom és legfeljebb mintegy 40 ° C-on és nyomás 0,2-0,5 MPa alacsonyabb, mint a kimenete az utolsó reaktor, az al-elutasítják elkülönülése után a gáz-halmazállapotú és egy folyékony fázist a szeparátorban erősen -ik nyomást. A gázfázis - WASH visszavezetjük az eljárásba, a folyékony fázis a nyomásmentesítés után belép az alacsony nyomású szeparátorba, ahol kitűnjön szénhidrogén gázok, tisztítás után vagy továbbítják a felső Livni gyári hálózat vagy frakcionálás. A nyomás a kisnyomású elválasztó általában 0,8-1,2 MPa.

A forró elválasztási GLP való kilépés után a reaktort lehűtjük, hőcserélő berendezés körülbelül 200-245 ° C-on és magas sajtó-SRI hőmérséklet és a szétválasztó a forró szeparátor. A gáz-halmazállapotú-fázisban más - keveréke WASH gáz C1-C4 és nehezebb szénhidrogéneket Okhla-zhdaetsya a levegő és a víz hűtők 40 ° C-on és így a magas-lenii belép a hideg elválasztó, ahol lecsapódik ki nehéz szénhidrogéneket. Kondenzálódott gázfázist WSG. Visszatér a folyamat, a folyékony fázist a hideg és meleg szétválasztható tori küldött lepárlás. Egyes növények forró Separation Products hidrogénezési folyamatok segítségével az egyik forró szeparátor, amely megkapja a

A folyadékfázist a forró nagynyomású szeparátor (4.9 ábra). Ez köszönhető túlnyomás megszüntetése szabadul könnyű szénhidrogének. Előleválasztó tulajdonság forró ii képest hideg alacsonyabb energiaköltségek a folyamat fenntartásához, megszüntetésével száz-di- hűtés és az azt követő fűtési részét a termék-áram előtt desztillációval. A hátránya, úgy vélik, hogy csökkentse a koncentrációja kibocsátott keringő WASH. Emiatt, a folyamatok, amelyek megkövetelik a nagy koncentrációjú hidrogén WASH (hidrokrakkolás, hidrogénező viaszmentesítő katalitiche-LIC) kizárólag hideg szétválasztás.

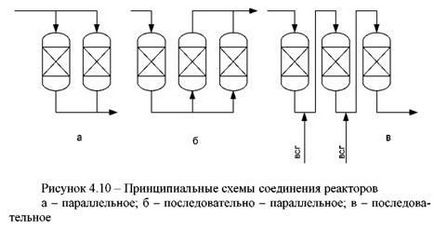

Reaktorblokk általában áll 1-3 reaktorok. Amikor két vagy több reaktor van az egység, lehet, hogy tartalmazza az áramkör sorosan vagy párhuzamosan (4.10 ábra).

Nem szabad elfelejteni, hogy a párhuzamosan kapcsolt reaktorokban adott esetben menjen a jó keveredés biztosítására gazosyrvoy keverékhez, mielőtt azt szor-elágazások két áramra. Ez megakadályozza az egyenetlen-EFINITIONS versenyeken a reaktorok a folyékony fázis és a gyorsított kokszolható hengerelt-cefre az egyikben.

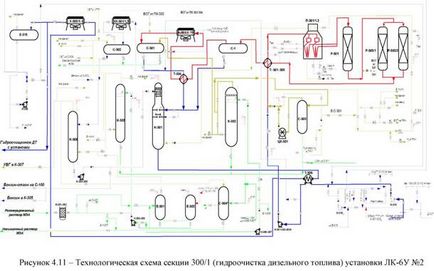

Leírás folyamatábra dízel frakciót hidrogénező szakaszban (a példákat tartalmazó fejezetben 300/1 áramkör LK-6U)

Nyersanyag - széles dízel frakciót 180-360 ° C-on a tartályok vagy a P-59,60 49,50 F-LC-Bu ipari parkok № 1,2, belép a fogadó nyomásfokozó szivattyú 310 H (N-310a), és betápláljuk a hőcserélő T -306, ahol felmelegítjük hővel hidrogénezett frakciót elhagyó oszlop aljáról K-301, hogy 120-160 ° C-on, és belép a fogadó H-301-303,303a tápszivattyúk. Ezek a szivattyúk a kínálat, hogy a keverő tee, amely megkapja a keringő vodorodsoderzha vezető gáz (HBG) a CC-301 kompresszor. A fogyasztás a nyers anyagok tipikusan 130. 320 m3 / h. Lehetőség van a vétel egyenes dízel üzemanyag „merev áramköri” 100 vétel szakasz 310-N nyomásfokozó szivattyú (310a). A keverési gazosyrevaya következőképpen keveréket (SSS) a hőmérséklet akár 120-160 ° C-on lép be a shell terébe hőcserélők nyers T-30I-303, ahol felmelegszik, hogy 280-300 ° C-on További GHS belép a kemence P-301 / 1.2, ahol a-grevaetsya a 340-400 ° C-on, és belép a reaktorba R-301, ahol a katalizátor egy bemeneti nyomás 5,0 MPa (gauge), és a hőmérséklet 330-390 ° C

tesztelt hidrogénezési reakció kén- és nitrogén-tartalmú vegyületek (többnyire) a hidrogénezési reakció az olefinek és a policiklusos vegyületek (részben). A folyamat a hidrokezelő a P-301 reaktorban exoterm folyamat, ezért, hogy fenntartsák a kívánt bemeneti hőmérséklete a reaktorok R-303/1 és P-303 / A 2. ellátási vodorodsoderzha-vezetőképes gázt a CC-301 kompresszor (kvencselő) a vezetékbe a kimeneten rea a tórusz-F-301. Gáz-termék-keverék (SBS), miután reaktorba R-303 / 1,2-Union itt, és a cső belép a hőcserélők tér a T-303-301, ahol azt tovább hűtjük patak REG küld a forró elválasztó S-1. Része a folyamat után reaktorok GPS P-303 / 1.2 hőcserélőbe kerül mellett T-303-301 közvetlenül elválasztó C-1 a sebességnek a szabályozására hidrogénezés-bekapcsolnak. A forró elválasztó S-1 SBS adatfolyam van osztva instabil gidrogenizat és gőzfázisú, amelyek egy része belép a cső oldalán a hőcserélő T-304, ahol hőt ad le áramlási stabilan viseli hidrogénezésével C-301 a szeparátor, majd hűtőszekrényben lehűtjük szellős SG-X- 301 20-55 ° C-on, és belép egy C-elválasztó 301. Mielőtt helyezése-fülledt gáz-termék áramot hűtőszekrényben az elegyet tápláljuk himochi-schennaya víz szivattyúk H-31Z, 314 kötődési és eltávolítjuk az ammóniát, CO-tory ammóniumsóik formájában, korróziót okoz a berendezés, a CIR-kuliruyuschego WASH.

A C-301 áramlási szeparátor elválasztjuk gáz-termék keveréket egy instabil gidrogenizat, víz és gáz forgalomban. Egy iránytű-szigetelő gázt irányítva a abszorber 302-K, ahol a hidrogén-szulfid tisztítjuk MEA oldatot. Tisztított WASH abszorber K-302-C a szeparátoron keresztül 303 betápláljuk a keringésbe kompresszor vételi CC-301, amely biztosítja, hogy egy keverő tee. Ahhoz, hogy kompenzálják a hidrogén elfogyasztott és fenntartani a szükséges hidrogén parciális nyomása-edik cirkulátor gázt kevert friss WASH szolgáltatott PK-kompresszorok 303, 304, a szeparátor S-301 vagy egy kompresszor nyomóvezeték CC-301. Folyékony (rr MEA) A C-303 elválasztó periodikus visszaállítás-ski elválasztó telített C-MEA 304a. Hot instabil gidrogenizat szeparátorból a C-I és instabil gidrogenizat melegítettük 301 ° C-szeparátor a T-304, és a hőcserélő kombináljuk hőmérséklet 210-250 ° C adja a stabilizátor oszlopot K-301.

Le K-301 oszlopon vezetjük egy hidrogén-tartalmú védőgáz fúj részén 300/1 vagy berendezés PSA, amely fűtött gazopodogreva test telepített kemencében füstcsatornák P-301 / 1.2. Takarmány WASH feladatának párolgó szer csökkenti a parciális nyomása-CIÓ olaj gőz az oszlopban, és megkönnyíti a párolgás a folyékony maradékot. fúj pajzs is lehetővé teszi, hogy állítsa vissza WASH részében a reaktor blokk 300 / I a tüzelőanyag-ellátó rendszer vagy a flare. A vízgőz és szénhidrogén fűtőgáz kimenet az oszlop tetején a K-301 hőmérsékleten 150-200 ° C, hűtőgép-tesztelt kondenzátor XK-301, ahol azokat hűtjük, ha a hőmérséklet nem-bo, mint 50 ° C, és tápláljuk a szeparátorba S-302, ahol gázt elválasztjuk a folyékony és szétválasztását a benzin és a víz.

Gáz szeparátorból S-302 belép az oszlopba K-308 tisztítására a tisztított hidrogén-szulfid a szénhidrogéngáz abszorber K-303, ahonnan szivattyúk H-304,305 részlegesen tápláljuk a kolonnába K reflux-301; BA-mérleg mennyiségű benzint kimenet a növény. Van egy összekötő vonalat Hidrogénezett dízel K-301 oszlopon öblítővezetékkel, hogy ellenőrizzék a hőmérséklet felső K-30I szivattyúkkal baleseti H-304,305. Gáz szeparátorból S-302 kimeneti ebben az esetben nekondi-TION a bypass oszlop K-308.

A felesleges üzemanyag származtatható:

a betétoszlop K-305 300/2 részben, amikor a növény előállítására kerozin;

nekonditsiyu sort takarmány szivattyúk a vételi szakasz 100.

Víz a leválasztó S-302 periodikusan kimeneti összhangban a savas víz telepítést. A szénhidrogén gáz a leválasztó S-302 belép az AB-szorber K-303, ahol a gáz a táplálást a elválasztó szakasz S-309 300/2 és hydrocarlon gáz ULGK (enyhe hidrokrakkolás telepítés), ahol azokat megtisztítjuk a hidrogén-szulfid-Xia MEA oldatot . MEA oldatot szállított az abszorber K-303 tartályból a E-30I N-szivattyúk 308, 309. Amikor a nyomás

0,8-1,0 MPa gyűjtőcső regenerált MEA mellékelt telepítési kén 308,309 H-szivattyúk elhagyható, és táplálja a nyomás a tartályban. Része a szénhidrogén gáz az abszorber K-303-irányított egy olyan oszlopra K-308. Vissza lehet állítani a natív szénhidrát-gáz leválasztójától S-302 Emellett elnyelő K-303 az üzemanyag rendszerben vagy a fáklyát. Oszlopról K-308 gáz is megjelenik a fáklyát.

Stabil hidrogénezett frakció elhagyó az oszlop alján K-301, lehűtjük szekvenciálisan hőcserélőben T-306 (pro-gyűrű alakú térben), léghűtő X-303, és belép az E-tartály 315, ahol tovább szétválasztás. Ha szükséges gidroochi schennoe üzemanyag-levegő után hűvösebb X-303 azonnal megjeleníti a TSB. Gáz vydelyayushiysya kannában E-315 kiadjuk a flare, és a dízel üzemanyag vittünk a szivattyú szívó H 340 (310a) és a szívatjuk TSB.

MEA oldatot a tartályból E-301 szivattyúk H-306,307 tápláljuk be az abszorber K-302 és K-abszorber 306, és a szivattyúk H-abszorber 308,309 K-303. A ab-szorber K-307 MEA oldat által szolgáltatott nyomás a tartályban regeneráló Rowan-IEA. H-szivattyúk 308, 309 is használják szivattyúzására MEA szol-RA konténerek E-30I, 302 előkészítése javításra. Telített K-IEA 302.303.306.307 betáplált elválasztó S-304, ahol a gáz van-osztály, valamint elválasztó folyékony szénhidrogének a MEA. A C-304 is megjelenik elválasztó MEA oldatot C-303,311 szeparátorok. MEA oldatot a szeparátorból S-304a táplált a regeneráló egységet MEA. Olaj rendszeresen üríteni kézzel egy tartályban D-207. A szénhidrogén gáz a leválasztó S-304a belép az oszlopba a K-307 a kénhidrogén-tisztító.

Minden paraméter a folyamat beállítás képernyő jelenik meg a fórumon a kezelő és a kijelző rész a PC 300/1.