réz és bronz hegesztés

bronz hegesztés. Bronzszobrokhoz - réz ötvözetek más elemekkel, ón, szilícium, mangán, foszfor, berillium, stb Név szerint a fő ötvözőelem úgynevezett ón (3-tól 14% ón), kovás, foszfor, stb ...

bronz hegesztés használják a javítás, korrekció házasság öntéssel vagy megmunkálás, valamint során felszínre. Bronze komponenseket lehet hegeszteni előmelegítő 350-400 ° C (500-600 ° főtermék C) és nélküle. szilárdság

bronz magas hőmérsékleten csökken, így kell vigyázni, hogy húzza az elemet a hegesztés előtt, hogy ne sértse meg eredményeként lökés és ütésektől.

Hegesztés után ötvözött bronz alkatrészek történő melegítéssel temperáltuk, hogy 600-700 ° C-on és ezen a hőmérsékleten tartjuk 3-5 órán át. A melegítési hőmérséklet öntvények 200 ° C termelődik sebességgel legfeljebb 100 ° / h. A felelős öntvények vysokoolovyanistyh bronz kitéve váltakozó terhelések és a hatások alkalmazott hőkezelés 750 ° C-on, és az azt követő temperálás át 600-650 ° C-on bronz prokovyvayut hengerelt hideg állapotban, hogy növelje a sűrűség és a szilárdság a hegesztési varrat.

Amikor gyors melegítéssel és az ezt követő gyors hűtés is a felületen az ón bronz példány kiosztott törékennyé ötvözet, ón-gazdag, ami drasztikusan csökkenti a szilárdságot és a részletek okozhatnak a pusztulástól.

Ívhegesztő végezzük bronz fém vagy szén elektród az alsó helyzetben.

Amikor a hegesztés szén elektródon használt egyenárammal egyenes polaritás; 25-35 aktuális érték és 1 mm átmérőjű elektróda, amely venni 5 és 12 mm (általában 6-8 mm-es) ívfeszültsége 40-45 V, az ív hossza 20-26 mm. A hegesztés alumínium bronz alkalmazható folyasztószer ellen aktív alumínium-oxid (A12 0z), például fluxus TE (táblázat. 29). Flux bevont hegesztőpálca, mint daubing. Eltávolításához oxidok a fürdőből elektród és a rúd nem a keresztirányú cikcakk mozgást. Javasoljuk, hogy alkalmazni előmelegítjük 300-350 ° C minőségének javítása érdekében a hegesztés.

Hegesztéshez ónbronz rudak veszi összetétele: 8% Zn, 3% Sn, 6% ólom, 0,2 tömeg% foszfort, 0,3% nikkelt, 0,3% vas, a többi - réz. A többi bronz használja rudak ugyanolyan összetételű, mint az alapfém. Szakítószilárdsága hegesztési varrat hegesztése során a szén elektród: ón és szilikon-bronz - 35-40 kgf / cm 2 alumínium bronz - 40-45 kgf / cm 2.

Hegesztési bronz fém elektród széles körben használják. A legjobb eredményeket akkor kapjuk, hegesztéssel állandó áram ellentétes polaritású; 30-40, és az aktuális érték 1 mm átmérőjű elektróda. Amikor a váltakozó áram, hogy növelje az ív stabilitás növelése az aktuális érték a 75-80 és 1 mm átmérőjű elektródát alkalmazunk, vagy oszcillátor.

Az elektróda huzal venni ugyanolyan összetételű, mint az alapfém. A legtöbb fokozat öntödei bronz, ha megengedett a követelmények tekintetében a szilárdság és korrózióval szembeni ellenállás, használata bronz elektródák márka Br.KMtsZ-1 (3% szilíciumot, 1% mangán, a többi - réz). Aluminiumhegeszés bronz működnek elektródák bronzból készült, amely 10% alumínium-oxidot és 3-5% vasat. A hegesztés alumínium bronz bonyolult

Foot struktúra jó eredményeket adnak járulékos elektródák, vagy nikkelt ötvözött mangán. Mangán csökkenti annak lehetőségét, repedés hegesztés közben.

Amikor a hegesztés bronz bevonatok különböző készítményeket alkalmazunk (lásd. Táblázat. 28).

Foot struktúra jó eredményeket adnak járulékos elektródák, vagy nikkelt ötvözött mangán. Mangán csökkenti annak lehetőségét, repedés hegesztés közben.

Amikor a hegesztés bronz bevonatok különböző készítményeket alkalmazunk (lásd. Táblázat. 28).

Hegesztésére A hengerelt nikkel-bronz használata bevonókészítmény: Ferromangán - 28% ferroszilíciumot - 41%, a földpát - 28%, magnézium-oxid 3%. Jellemzően, a nikkel bronz 6 mm vastag hegesztett elektródák átmérője 3,4 mm és az 5 mm-es, a jelenlegi 25-35 A / mm átmérőjű elektróda.

Hegesztési bronz Br.Mts5 réz előállítása elektródák bevont „Komsomoletz 100” előmelegítő 400-500 ° C-on

Hegesztési bronz nincsenek szünetek az egy rétegben. Az elektróda tartják szinte merőleges a fém felületén. A jobb gáztalanító elektródát cakk mozgást. Ahhoz, hogy a maximális magasságot a burkolat előre zaformovkoy lerakódása helyet, amikor a megdöntött 15 fok a vízszinteshez viszonyítva. Mode finomított hegesztéssel mintákban. Amikor a hegesztés fűtés nélkül használata több áramot.

Ha helyesen tette, bronz HegesztŒanyag fém elektródák mechanikai tulajdonságait hegesztési fémek kapunk, megközelítőleg egyenlő (vagy kissé az alatt) az alapfém tulajdonságait.

A hengerelt bronz kis vastagságú adja a legjobb eredményeket argon hegesztés nem fogyó wolfram elektróda.

Bronze gáz hegesztéshez használatos javítása öntvények és felrakó súrlódó felületeket. Ha szükséges, a hegesztési melegítjük 450 ° C, hogy megakadályozzák repedések. Hegesztési redukálólánggal kell lennie,

Hőkezelés bronzok után gáz hegesztéshez végezzük az alkalmazott körülményektől hőkezeléséhez azonos bronz. jelek után ívhegesztés.

Amikor a gáz hegesztés bronz hegesztési szilárdságot érünk egyenlő 80-100% a fém alapanyag szilárdsági.

Hegesztési réz. Brass egy ötvözet réz és cink, amelynek olvadáspontja 1060-1100 ° C-on Amikor ívhegesztés intenzív elpárologtatása réz, a cink és a hidrogén-abszorpciója olvadt fém, amely nem sikerül állni megszilárdulás folyamán az olvadt fém, kialakulását eredményezi gázbuborékok és pórusok .

Hidrogén belép az olvadt fémet a bevonat vagy fluxus.

Amikor ívhegesztés használunk sárgaréz fém elektród egyenáramot egyenes polaritással. Hegesztési végezzük alacsonyabb pozícióban, rövid ívvel. Jelenlegi elektród 5 mm átmérőjű venni, és 250-275. Hegesztési végezzük sebességgel nem kevesebb, mint 0,3-0,4 m / min. Miután hegesztési varrat prokovyvayut, majd összeforrasztjuk át 600-650 ° C-on Ha a réz tartalmaz 60% -kal kevesebb rezet, annak prokovyvayut 650 ° C-on, ha több mint 60%, a hideg állapotban. Brass kell hegeszteni egy rétegben, mivel a többrétegű hegesztési vezet repedések.

Az itt használt elektród vezetéket réz összetételű: 38,5-42,5%) cinket, 4-5% mangán, 0,5% alumínium, 0,5 1,5% vas, 1% egyéb szennyezést tartalmaz, a többi - Réz . A bevonat 30% mangánérc- koncentrátum 30% titánt, 15% Ferromangán, 20% kréta, 5% kálium-szulfát, 35% víz-üveg - a súlya a száraz mosás részek. A bevonatot egy réteg 0,2-0,3 mm. Kikeményedés után a felvitt bevonat hogy egy fluxus réteg 0,9-1,1 mm vastag. Az itt használt fluxus bór salak, kevert folyékony üveg.

Amikor a hegesztés réz szén elektród segítségével ugyanazt a módok és fluxust a hegesztési réz.

Jó eredményeket érhetünk el a szén-dioxid ívhegesztő sárgaréz huzal LCO-40-4,5 tartalmazó 40% cinket és 4,5% mangánt. A bór-salak vagy kalcinált használt fluxus

Brass nehéz ívhegesztő, így azok általában zárt hegesztés. Csökkentése érdekében a párolgás cink réz ólom hegesztési oxidáló láng oxigén feleslegben 30-40%, m. E. per 1 m 3 acetilén tápláljuk be az égő 1,3- 1,4 m 3 oxigén. Ebben az esetben, a felszínen a hegfürdő van kialakítva, a folyadék film cink-oxid, amely csökkenti a párolgást. A felesleges oxigén oxidálja a nagy részét a hidrogén láng, majd a hidrogén-abszorpciója folyékony fém csökken.

Eltávolításához a oxidok réz és cink segítségével fluxusok ugyanolyan összetételű, mint a hegesztés a réz.

Mivel a legtöbb általánosan használt folyasztószerrel kalcinált bórax, amely vízzel hígítjuk, és a pasztát ecsettel egy fém szélén. Bepárlás cink szintén jól védi a 20% egy folyasztószer kalcinált bórax és a bórsav 80%.

Az élek sárgaréz tisztítani a hegesztés előtt ragyog ruhával, drótkefével vagy egy fájlt. Ha a felület egy réteg-oxid, a réz vésett 10% -os salétromsav-oldattal, majd vízzel alaposan forró vízzel. Az élek ferde azonos szögben, mint a hegesztés acél. Ezért, a láng teljesítmény kell ugyanaz legyen, mint a hegesztés stali- 100-120 dm 3 / h acetilén 1 mm vastagságú lemez.

Csökkentése érdekében a párolgás a cink és egy fém-hidrogén-abszorpciója vége a láng kernel kell lennie a hegesztési varrat a parttól 2-3-szer nagyobb, mint a hegesztés acél. Ahol a láng kell irányítani a hegesztőhuzal, ami tartott szögben 90 ° -os szögben a szájrész. A végén a huzal tompított időről időre a fluxus, amely szintén tüskés egy hegesztési tócsa és a varrat a szélét. Hegesztési végezzük gyorsan.

VNIIAvtogenmash kifejlesztett hegesztőhuzal sárgaréz LK62-05 márka tartalmazó 60,5-63,5% réz, 0,3-0,7% szilícium, egyensúlyt - cink. Silicon a vezetékben egy dezoxidáló szer, és csökkenti az oxidációs cink gőz. Mivel ez a fluxus hegesztési huzal használt kalcinált bórax. Hegesztési huzal LK62-05 biztosítja a tiszta hegfürdő, sűrű nemporózus varrat és kis választékát cink gőz. Flame oxidációt alkalmazzuk feleslegben 30 és 40% oxigén a keveréket.

Hegesztéshez L62 sárgaréz, JI68 és más VNIIAvtogenmashem kialakítva önálló folyósítószerként hegesztőhuzal LKB062-02-004-05 tartalmazó: 60,5-63,5% réz, 0,15-0,2% Si, 0,03-0, 07% bór, 0,4-0,6% ónt, a fennmaradó rész pedig a cink. Tartalmazza a bór-huzal funkciója van fluxus, ezáltal a hegesztőhuzal sárgaréz cink veszteség gyakorlatilag hiányzik, és a termelékenység javul. Alkalmazása a fluxus ebben az esetben nincs szükség.

Ahhoz, hogy növelje a sűrűség és a szilárdság a hegesztési varrat hegesztés után olykor prokovyvayut, zaglazhivaya amplifikációs szintben a nemesfémből. Kovácsolás végezzük a hideg vagy meleg állapotban, függően a réztartalma a réz.

Ahhoz, hogy a hegesztési varrat szemcseszerkezet és hidegszilárdítás hatása megsemmisítése varrat után kovácsolás lágyítottuk 600-650 ° C-on, majd lassan lehűtjük. Lágyító feletti hőmérsékleten 650 ° C-on nem engedélyezett, mert ilyen hőmérsékleten vezethet részleges lepárlásával cink. Ezek is illeszthetjük hőmérsékleten 260-280 ° C, amely nem változtatja meg a szerkezet a fém, de elpusztítja a maradék belső feszültségeket a réz, amely megvédi azt a későbbi krakkolási.

Evolved hegesztési sárgaréz fehér cink-oxid gőzöket káros az emberi szervezetben. Ezért, amikor hegesztés közönséges réz vezetéket kell használni védőmaszk (légzőkészüléket), és nekiláttak hegesztőállomást helyi szellőzést kipufogók. Elfogadható cink koncentrációja nem haladhatja meg a 0,005 mg / dm 3.

A legjobb eredményeket akkor kapjuk, fedett ívű hegesztő sárgaréz BM-1, kifejlesztett VNIIAvtogenmashem, és a keveréket a 25% metil-alkohol (SNzON) és 75% metilborata [B (CH 3 0) 3]. Acetilén áthalad a folyékony töltet speciális tartályban - flyusopitatel, ahol a telített gőz fluxus és tovább megy az égő. Flux párok esnek a hegesztési láng, ahol metilborat elégetjük a reakció:

Bórsav-anhidrid B2 03 formák a láng a illékony bórsav (H2 B03), amelyek lerakódnak a cikket, és ismét elbomlik, alkotó bórsav-anhidrid, amely folyasztószerek anyag. Folyósítószerek folyadék metil-alkoholban teljesen elégett a lángot anélkül, hogy bármilyen káros vegyület a folyamat a hegesztés. Fogyasztás fluxus BM-1 szerezni egy jó minőségű hegesztési varrat körülbelül 70 g per 1 m 3 acetilén.

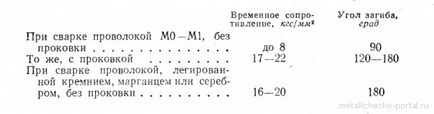

Brass hegesztési fluxus alkalmazásával BM-1 drámaian javítja a teljesítményt, így a folyamat szinte ártalmatlan a hegesztő termel tiszta, sűrű, nem porózus hegesztési varrat nélkül kovácsolás, egy ideiglenes ellenállás 38 kgf / mm 2 hajlítási szög 180 °, ütőszilárdság 15 kgf -m / cm 2.

Flux BM-1 alkalmas hegesztéséhez minden fajtájának sárgaréz, huzal egyaránt tartalmazó és nem tartalmazó szilícium. Láng hegesztés fluxus BM-1 lehet az oxigénfelesleg 10 és 40%.

Amikor a gáz sárgaréz burkolat az acél alkatrészek, ami fokozza ellenállásukat jó eredményeket kapunk a propán-bután-oxigén láng. Surfacing termék részek előmelegítés 700-800 ° C, sárgaréz LZhMts59-1-1 folyasztószerrel 50% borax és 50% bórsavat. Így cink kiégés nem haladja meg a 2% -ot. Szakítószilárdság a hegesztési varrat 36 kgf / mm 2. A hajlítási szög 180 °, a szívósság 7 kgf-m / cm 2. Csökkentett porozitás és megnövekedett lerakódását, a hatékonyság képest hegesztéssel acetilén-oxigén láng.