Katódos redukció vas bevonatok

A függőség a kimeneti áram és keménysége csapadék származó vas elektrolit áramlási sebessége

Cement (ostalivanie) a legtöbb esetben használják, hogy visszaállítsa a mérete költséges alkatrészek és a korrózióálló bevonatok. A döntő tényező a cement acél alkatrészek erős tapadását a bevonat a szubsztrátum.

elektrolit (g / l) használunk kopásálló alkatrész zheleznenija:

elektrolízis mód: elektrolit hőmérséklete 75 -80 ° C-on, Ik = 5 ÷ 3 A / dm 2 Az arány Sa: SK = 1: 1 ÷ 2: 1, az anód - az acél szalagok a fedeleket az üveg márka TCF-9L.

Részletesen zheleznenija fürdőben tartjuk nélkül jelenlegi 10 - 30 másodperc annak érdekében, hogy a fűtés és megsemmisítése a passzív film. Ezután a szuszpenziót a megadott elemek a katódos rudat, amikor Ik = 5 ÷ 3 A / dm 2 és 10 percig értéket Ik állítjuk be a becsült (10-20 A / dm 2). Miután ostalivaniya példány forró vízben mossuk, semlegesítjük, 5- 10% -os nátrium-hidroxid, majd forró vízben mossuk.

A savasság a elektrolit korrigáljuk az a tény, hogy az egyik A / h fogyasztják 0,8 g sav.

Ahhoz, hogy alkalmazzák a kopás zheleznenija elektrolit pH = 0,1, amely FeCl2 • 4H2O (450-500 g / l). elektrolízis mód: fürdő hőmérséklete 40- 80 ° C-on, Ik = 5 ÷ 20 A / dm 2 Az acél anódok.

Növekvő hőmérséklettel csökken a hidrogén-abszorpciója, és növeli a jelenlegi hatékonyságát fejlődött hidrogén gáz formájában a buborékok a katódon. Ahogy a hőmérséklet növekszik a méret a koherens szórási régiók, csökkenti a diszlokáció sűrűség és méretek microdistortions vas bevonatok.

Annak ellenére, hogy a hidrogén-túlfeszültség csökken a hőmérséklet növekedésével, a csapadékot hidrogén abszorpció csökken, változások miatt az adszorpciós hidrogén felületén növekvő kristályok. Növekvő hőmérséklettel, a blokkoló hatása a hidrogén csökken, koherens szórás mérete növekszik, és a diszlokáció sűrűség és microdistortions csökken. A másik ok, ami megkönnyíti a feltételeit képződése a csapadékot egy csökkentése túlfeszültség a vas a hőmérséklet növekedésével.

A növekedés Ik csökkenti hidrogénezés. A növekvő pH csökken a jelenlegi hatékonyságát hidrogéngáz, amely kapcsolatban van csökken a koncentrációja a hidroxil ionok a katódon. Így, a hidrogén befolyásoló fő tényező a kialakulását iszapot és gátolja a növekedést a kristályok, köszörülés submicrostructure.

Ábrán távlati ostalivanie átáramlási alkatrészeket tartalmazó elektrolit 650 g / l vas-klorid 80 ° C-on Az arány az elektrolízis közötti térben az anód és a katód <15 см/с. Концентрация соляной кислоты равна 2-2,5 г/л, iк = 40 ÷ 60 А/дм 2. расстояние между анодом и катодом составляет 2,5 мм.

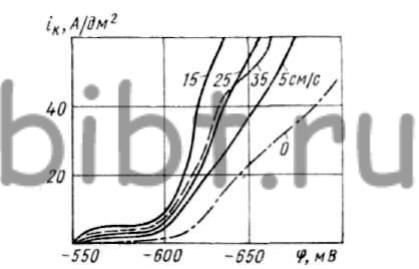

A katódos polarizációs az elektrolit áramlási sebessége jelentősen befolyásolja (ábra. 26). Mivel az áramlási elektrolit vas kicsapódása következik be a pozitív értékek a megnövekedett potenciálja, mint a nem-folyó. Ennek az az oka, hogy csökkentse a lúgosságát a katód réteg, amely csökkenti a vas-hidroxid és a kapott feltételeinek megteremtése intenzívebb kisülési a vas-ionok, és a használata a nagy áramsűrűséget.

Ábra. 26. A függőség a katódos polarizációs (2,56 g / l HCl) a elektrolit áramlási sebessége

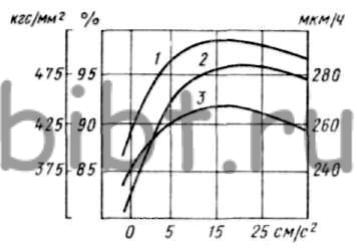

Minél nagyobb a sebesség a mozgás az elektrolit 0 és 5 cm / s átlagos áram a hatékonyság növekszik, hogy 97,6% versus 87,9% a stacionárius körülmények között (27.). Mivel az elektrolit sebességváltozás 5-25 cm / s, a bevonat keménysége 440-500 kgf / mm2 és legfeljebb 25-35 cm / s. Egyensúlyi állapotban, és Ik = 20 A / dm2 keménysége 300-400 kgf / mm2.

Lágy és fényes vas-bevonat alkalmazható bizonyos esetekben, mint egy alréteg alatt kobalt, nikkel vagy króm. Talált legnagyobb felhasználása erre a célra elektrolit (mol / l)

elektrolízis mód: elektrolit hőmérséklete 18-30 ° C, Ik = 1 ÷ 3 A / dm 2 anódok - vas. Mikrokeménység csapadék 280-320 kgf / mm 2. A katód bevonat vas hozam 93-95%, és 100% anód; A pH az elektrolit kell tartani belül 2,7-2,9.

Az elektrolízis során az anódon oxidáció Fe 2+ Fe 3+. Ez okozza foltos vagy feketedésének katód betétek és megjelenése az anód iszap lehánthatóan leválasztható, így anódot kell helyezni borítók klórt vagy üvegszál. A legjobb eredményeket akkor kapjuk, ha anódok Armco vasból vagy acélból, amelyek nem több, mint 1% a szén.

Ugyanilyen ígéretes ragyogó zheleznenija elektrolitot (g / l):

Mosószer "Progress", ml / l 0,4

elektrolízis mód: elektrolit hőmérséklete 18-20 ° C, Ik = 4 ÷ 10 A / dm 2 anódok Armco vas, pH = 1,65.

A keverést az elektrolit sűrített levegővel elfogadhatatlan, mert vezet oxidációs. A mikrokeménység a kapott bevonatok Ik = 2 ÷ 5 A / dm 2 220-250 kgf / mm2, és a fényessége 60-70%.

Pjotr Stepanovich Melnikov. Handbook of Galvanizálás a gépgyártásban. 1979.