Technológia állati takarmány

takarmány gyártási technológia olyan műveletek, amely lehetővé teszi, hogy végre következetesen megkapja a takarmány-alapanyag, jelentősen különböznek egymástól egy komplex fizikai-mechanikai tulajdonságait, táplálkozási, szerinti kémiai készítmény, a készítmény takarmány megadott paraméterekkel. Ebben az esetben a végtermék formájában takarmány figyelembe veszi a faj, nem, kor, státusz és célja a mezőgazdasági haszonállatok takarmányozásában.

Takarmány elő szigorú betartása mellett a rendszer a berendezés megfelelően az állattenyésztés által jóváhagyott Mezőgazdasági Minisztérium az állami tulajdonban lévő vállalatok, illetve nevében speciális laboratóriumok és intézmények szabályozási követelményeknek.

A szerkezet a kombinált takarmányok előállítására magában foglalja a primer és szekunder folyamatok. A fő eljárások magukban foglalják, amelyek közvetlenül kapcsolódnak az átalakítás a nyersanyag a takarmányhoz. Kiegészítő közvetlenül nem kapcsolódó fejlődése állati takarmány. Ezek a következők: a szállítás, recepció, szállás és a nyersanyagok tárolására; tárolása és elosztása késztermékek; fő feldolgozási hulladék képződésének és így tovább. n.

A állati takarmány előállítására, amely a következő lépéseket tartalmazza:, súlyú és a nyersanyagok tárolására; nyersanyag tisztítását a szennyeződésektől; peeling zab és árpa; vlagotermicheskaya Gabonafeldolgozás, csiszolására gabona és egyéb komponensek; Szárítás és őrlés az ásványi nyersanyagok; microadditives előkészített keverék a töltőanyagot; adjuk be folyékony takarmány-adalékanyagok; adagolási komponensek recept szerint; a komponensek összekeverésével; brikettezéséhez ezek keverékei; nyilvántartási és kiadása feed.

Van számos konstrukciós elvei a folyamat a takarmánykeverőnél.

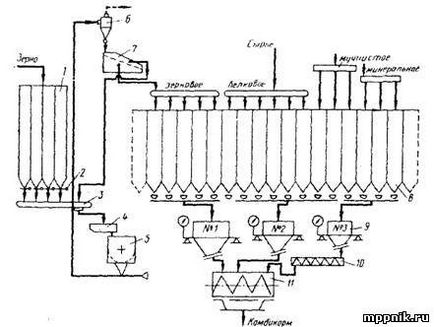

A soros-párhuzamos előállítására valamennyi komponens és egy egyszeri adagolás. Komponensek, amellyel adagolni lehet külön-külön elkészíthetjük, bizonyos vonalak egymást követően, és a másik - párhuzamos. Helyezzük őket naddozatornyh tölcsérek (1. ábra). Ezt a módszert nevezik a klasszikus, ez gyakori sok országban. Characterized naddozatornyh nagyszámú ládákat, hogy képes befogadni az állomány komponensek által 8 óra működési egység 36 fő adagolás. Előkészítő ebben az esetben vonalak 10-12 vagy több, a kommunikáció - meghosszabbítható. tudjuk megfogalmazni az alapvető algoritmus a következőképpen működik:

- szükség van a folyamatos töltéséhez összes bins naddozatornyh kiindulási komponenseket a jelenlegi generációs szerinti végrehajtható kapható;

- Párhuzamos előállítására további komponenseket a következő tétel (recept) takarmány, hogy minimálisra csökkentsék az időveszteség során az átmenet az egyik recept a másikba.

A fő hátránya a klasszikus elv az építőiparban a technológiai rendszer is magában kellene foglalnia a befektetési idő az előkészítő műveleteket a műszak kezdetén, ha naddozatornye bunker üres volt. Továbbá, a csere során (évtizedes) söpri nagyon nehéz, hogy vegye figyelembe a takarmány tömegének a tölcsérek maradványok. Ezért a tisztítás a termelési burkolat végzik évente egyszer.

1 - nyers gabonasiló ház; 2 - szelep; 3 - láncos; 4 - mágneses elválasztó; 5 - kalapács daráló; 6 - ciklon-kisütővel; 7 - Screening Machine; 8 - naddozatornye garat; 9 - többkomponensű mérlegelő; 10 csavar; 1: 1 - szakaszos keverő intézkedéseket.

1. ábra - A klasszikus folyamatábra:

Klasszikus rendszer, mert a számos párhuzamos vonalak mentén tele vannak alapvető, a szállítás és a kiegészítő berendezések, beleértve a szívó, amelynek működését igényel sok energiát.

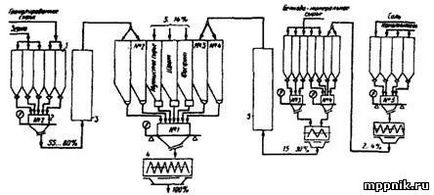

Formation premixek és fehérje-gabona ásványok ismételt adagolás. Mind a feldolgozott keverékek egy technológiai folyamatból. A következő lehetőségek merülhetnek fel ezen elv szerint:

létrehoz egy (két) ilyen keverékek, amely kapcsolatban van a konkrét feladatokat a termelés és a rend a munka a termelés modernizációját;

a fennmaradó elemek továbbra is készítsen alapján az első elvét;

kialakított blend (keverék) van irányítva a naddozatornye garatot és tovább keresztül a talajba ismételt adagolás kiadagoló vezeték - keverő (2. ábra). Ebben az esetben, az előzetes elegyhez egy patak (zúzott, szitáljuk, metallomagnetic szennyeződések). Kapacitás naddozatornyh ládákat premixek nem lehet kevesebb, mint 20. 30 m.

A hátrányok a készítmény rendszerek előkeverékek és ismételt adagolás (ha a szabályokat nem használt és a sok szinkronizálása vonalak és más módszerek technológiai előállítási készítmény) tartalmaznak maradékok eltünt előfordulása premixek, úgynevezett zagy. Mindez megnehezíti az átmenetet a állati takarmány egyik recept a másikra, valamint számviteli és beszámolási.

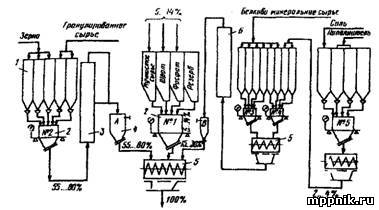

Formation premixek gabona, fehérje-MI ásványi nyersanyagok nélkül ismételt adagolás. A keveréket (keverék) van kialakítva, szoros összhangban a tényleges kapacitás a fő keverő, m. E. Adag (3. ábra).

1 - naddozatorny bunker; 2 - többkomponensű mérlegelő; 3 - kezelés premix; 4 - szakaszos keverő; 5 - előfeldolgozó a fehérje és ásványi anyagok.

2. ábra - alkotnak egy folyamatábra premixek

1 - naddozatorny bunker; 2 - többkomponensű mérlegelő; 3 - A kezelés premix gabona és szemcsés anyagok; 4 - bunker premix telepítve párhuzamosak a fő mérleget (A - előkészített gabona és szemcsés anyagok, a B - jelentése ugyanaz, mint a fehérje-ásványi anyag); 5 - szakaszos keverő; 6 - feldolgozás premix fehérje és ásványi anyagokat.

3. ábra folyamatábra, hogy létrehozzák a előzetes keverékeket egy eldobható adagoló, valamint kötegelt keverékek:

folyamatáramhoz feldolgozásával részletekben végezzük kapcsolatban is, hogy milyen munkát elkerülhetetlen hammermills az átmeneti állapotban az alapjárati fordulatszám minden ciklusban.

Az így kapott rész (vagy részeinek) premixek áthaladó ismételt adagolási operatív garat kis kapacitású (2. 3 t) közvetlenül kerül elküldésre a fő keverőbe. Ezzel az építési folyamat korábbi fő vonal egyszerűsíti adagolás, ez 2 A 3 komponensek (por alakú alapanyaggal, presscakes lehet takarmány-foszfátok) és több tölcsérek rá az egy többkomponensű adagoló.

Pluses folyamatábrák hangsúlyos szakaszosan működés - alacsony tehetetlenség, gyors kontroll válasz, nincs nyoma, a nyers maradékok lehetőségét átállás a takarmány egy másik recept minimális időveszteség.

A hátrányok e rendszerek alapján harmadik alapelv, időszakos munka zúzó alapjáraton minden ciklusban. Ez a körülmény növeli a valószínűségét, „pamut” zúzó, mivel az elmélet szerint minden ciklusban kétszer, amikor belépnek a módot, és amikor kilépett a képződött robbanásveszélyes koncentrációt törött termék.

E korlátozás kiküszöbölése, akkor dolgozni implicit ciklus (tapasztalat Ramenskoye pékség), megelőzve a kiadás zúzó alapjáratra. Ebben az esetben, a terhelés a fő motor 30% -ára csökken a névleges, Plumb komponensek követi a függőón a lehető legkisebb intervallum, és abban az esetben az aritmiák felső szinten érzékelők szerelt a garatban az A és B (lásd. 2. ábra), blokk munka többkomponensű tömeg etetők № № 1 vagy 3, és 4. a helyzet, amikor a ládákat a B lenne plumb két jól megalapozott gyártási, lehet, hogy csak abban az esetben vészleállító egyik zúzó.

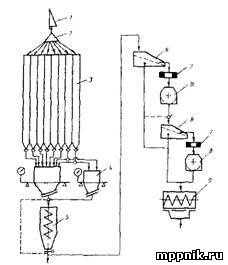

A folyamatos áramlású módszerrel. Az összes komponens mért és feldolgozott a patak fel, hogy a kibocsátás a részek a késztermék. Az áramkör (3. ábra), a maximális folyamatos áramlású, úgy tervezték, hogy a tisztított folyamat alapanyag. Ebből épült a felülről lefelé, jól illeszkedjen sokemeletes épületek, különböző minimális emelkedése és az alacsony fajlagos energiafogyasztás termelés 1 tonna takarmány. A rendszer egy- és kétfokozatú őrlési lehet végrehajtani; keverő-averager hiányozhat, ha hammermills kialakítás lehetővé teszi egyidejűleg végrehajtani őrléses homogenizálásával.

Méltóság - a teljes kihasználását a közvetlen áramlás elvét építésében nagy magasságban. A hátrányok közé tartozik, hogy szükség van egy teljesen készen, a tisztított nyersanyag.

Az általános tendencia a fejlesztési gyártástechnológia takarmány - mozgás az első elv az áramkörök a áramkörök a negyedik a különböző második és harmadik előnyös. Teljesítmény mutatók kiválasztásában olyan rendszert kell venni annak lehetőségét, hogy egy megbízható és egyszerű folyamat ellenőrzését.

Amikor kiválasztod a vállalati technológiai rendszert figyelembe kell venni az alapvető zonális tényező: a hangerő és számos helyi alapanyagok, valamint annak szükségességét, hogy a készítmény szükséges takarmány; annak lehetőségét, hogy a szállítás a hiányzó nyersanyagokat, a termelési költségek és a távoli; építési és pénzügyi kapacitás a gazdaság; a költségek építése és üzemeltetése a vállalkozás.

A növényekben működő BVD kész, egyszeri költsége 7-10%, és a jelenlegi - 20 és 15% -kal kevesebb, mint a vállalkozások teljes feldolgozási eljárás alapján.

1 - Paternoster; 2 - forgóasztal; 3 - silók; 4 - többkomponensű mérlegelő; 5 - Mixer (averager); 6 - Sieve; 7 - mágneses hangszóró; 8 - kalapács daráló; 9 - mixer csoportos műveleteket.

4. ábra Co-áram folyamatábra

Munster működés közben annak érdekében, hogy javítsa a technológia jogosult, hogy a változások az egyes folyamatábra egyetértésben a magasabb hatóságnak.

Miután elvégezte a változtatásokat a technológiai rendszer a vállalkozás a (z) felül kell vizsgálni és jóvá a szülő szervezet. Folyamatábra kell pereutverzhdatsya nem kevesebb, mint 3 év. Ebben a folyamatban a program írt egy másolatot az üzletekben és a vállalati területek tanulmányozására és működésének ellenőrzése egyedi gépek, berendezések.

Szervezet állati takarmányok előállításához, Fehérje-vitamin-kiegészítők és premixek a vállalati elvégzett összhangban létrehozott dokumentációt.