kémiai nikkelbevonat

A kompozíció a nikkel-bevonóoldatot.

A legszélesebb körben talált kémiai bevonat nikkel, réz, ezüst, palládium, kobalt és kevésbé ón, króm és egyéb fémek.

Kémiai nikkelezés. Recovery nikkel ionok oldatokból az oxidáció következtében a teljes reakció-hipofoszfit

Ebben a gyógyulás után kerülhet sor, az alábbiak szerint:

Ni 2+ + 2H = Ni + 2H +

A naszcensz hidrogén-foszfit visszaállítja a foszfor, így a nikkel-bevonat tartalmaz 6-8% foszfor, amely nagymértékben meghatározza annak különleges tulajdonságai (táblázat. 24.).

24. A kémiai és elektrokémiai tulajdonságait a nikkelbevonat

Annak ellenére, hogy a nikkel lerakódik kémiai eszközökkel, hogy van egy nagy korrózióállóság, nem lehet alkalmazni korrózióvédelem a közegben a salétromsav és kénsav. A hőkezelést követően a nikkel keménysége HV 1000-1025.

Alapvetően nikkel folyamat a következő. Részletek az acél, réz és annak ötvözetei előkészíti azonos, és a galvanizáló.

Nikkelezés hajtjuk végre oldatban az alábbi összetételű (g / l):

Nikkel-szulfát 20

Nátrium-hipo 25

Nátrium-acetát 10

Tiokarbamidot (vagy maleinsav-anhidrid) 0,003 (1,5-2)

Hőmérséklet 93 ± 5 ° C-on, a leválasztás sebessége 18 mikron / óra (90 ° C-on, és egy betöltési sűrűsége 1 dm 2 / l), pH = 4,1 ÷ 4,3.

Részletek a folyamat nikkelbevonat van szükség, hogy rázza. Helyettesíteni lehet egy tiokarbamid maleinsavanhidriddel mennyiségben 1,5 - 2 g / l.

Ahhoz, hogy megindítja a lerakódást a nikkel rész réz és annak ötvözetei biztosításához szükséges való érintkezés acél vagy alumínium. A folyamat zajlik a porcelán vagy acéltartályokban bélelt polietilén fólia, és a tartályok szilikát üveg.

A nagy sebességű lerakódását és nagy sűrűségű egyszerű profil részét töltése javasolt megoldás a következő összetétellel (g / l):

Nikkel-szulfát 60

Nátrium-hipo 25

Nátrium-acetát 12

Bórsav 8

Ammónium-klorid 6

Az oldat hőmérsékletét 93 ± 5 ° C-on, a leválasztás sebessége 18 mikron / óra (90 ° C-on, és egy betöltési sűrűsége 3 dm 2 / l), pH = 5,6 ÷ 5,7.

Miután elektrolitikus nikkel példány mossuk a elkapó majd folyni a hideg és meleg vízzel mossuk, szárítjuk 90 ± 10 ° C-on 5 - 10 perc és hőkezeltük 210 ± 10 ° C-on 2 órán át (a eltávolítása céljából belső feszültség és javítani az adhézió a szubsztrát). Továbbá, attól függően, hogy a működési feltételeket az alkatrészek lakk kezelt hidrofób folyadék (NGL et al.) Kezeléssel vagy anélkül táplálunk a szerelvény.

A fő oka a gyenge bevonatot egy kémiai nikkelbevonat van:

1) spontán lerakódása nikkel formájában fekete pontok miatt rossz tisztító kádak, a jelenléte nyomokban nikkel vagy egyéb gócok kristályosítási alján és a falak a fürdő, és is köszönhető, hogy az oldat túlmelegedését;

2) a jelenléte a bevonat nélküli oldalak tételek komplex konfiguráció képződése miatt a gázbuborékok és az egyenetlen részek mosóoldattal;

3) a részleges lerakódását nikkel a belső felületén a fürdő miatt érintse részein a falak vagy alján a fürdő a nikkel galvanizáló folyamat;

4) csökkenti a az oldat savasságának (repedés, rideg bevonat);

5) megnöveljük az oldat savassága (durva bevonat és érdesség).

A pH-t hozzáadásával 10% ecetsav oldattal vagy nátrium-hidroxid.

Részletek szilícium nikkel lúgos oldatban az alábbi összetétellel (g / l):

Nikkel-klorid 30

Nátrium-hipo 10

Nátrium-citrát 100

Ammónium-klorid 50

A leválasztási sebesség 8 um / h, pH = 8 ÷ 10 (bevezetése miatt a NH4OH).

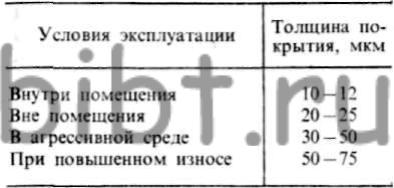

Az, hogy a kémiai nikkel galvanizáló kerámia: zsírtalanítás lúgos oldatban és a kémiai felületi maratással (keveréke kénsav és hidrogén-fluorid), a szenzibilizáló oldatot (150 g / l) nátrium-hipofoszfit-90 ° C, nikkellel lúgos fürdőben. A bevonat vastagsága részek függően meghatározott üzemi feltételek a táblázatban. 25.

25. A bevonat vastagsága értékek függően az üzemi feltételek

Így, pH = 5,5 üledékek tartalmazott 7,5 tömeg% foszfort és 3,5 pH = 14,6%. Fokozott bevonat keménysége a 1100-1200 kgf / mm2 át 200-300 ° C-on okozza felszabadulási fázis Ni3 P, amely kristályosodik a tetragonális rendszer rácsállandó a = b = 8954 • 10 -10 m, és a = 4384 • 10 -10 m. maximális keménységét nikkel megfelel 750 ° C-on A rugalmassági modulus ebben az esetben 19.000 kgf / mm2 Szakítószilárdság 45 kgf / mm2 (20 ° C) és 55 kgf / mm2 hőkezelés után 200 ° C-on 1 órán át. A súrlódási tényező bevonat (terheléssel > 10 kg) alkalmazása után az ugyanaz, mint a és ragyogó króm. Fajlagos kopás nikkelbevonat 100 ° C-on 2 • 10 -3 mm 3 / m.

Keverés közben a savas oldatot megnövelt fényű kiválási és ülepedési sebességet. Ha a lerakódás folyamat megszakad néhány percig, a tárgyakat lehet betölteni a fürdő nélkül további aktiválás. Amikor hosszabb ideig (24 óra) a terméket kell tárolni a hideg nikkelezést oldattal, majd át a dolgozó fürdőbe.

a fém lerakódás arány, annál kisebb az alsó az oldat pH-ja. Ezen túlmenően, a sebesség függvényében Ni 2+ kapcsolatot. H2 PO - 2. meg kell között változhat 0,25 normál savas fürdőt - 0,60 (a-acetáttal pufferelt 0,3-0,4).

A ammóniumsók jelenlétében csökken a leválasztási sebesség. Az újonnan készített oldat leválasztási sebesség kezdetben magas, majd csökken az öregedés. Így, acetát és citrát-oldatok csökken 25-25 m / óra. A leginkább optimális leválasztási sebesség,

Luster bevonat felület előkészítés határozzuk, mint a bázis, amelyet meg kell csiszolni. A lúgos bevonatot fürdő kapott több ragyogó, mint a sav. Coatings tartalmazó <= 2% фосфора — матовые, 5% фосфора — полублестящие и => 10% foszfor - nagyon fényes, de sárgás árnyalatú. A scatter a rétegvastagság 30 mikron, még komplex konfigurációk a részleteket, például nem több, mint 1-2 mikron. Amikor a fürdő működtetjük állandó pH, foszfor mennyiségét a bevonó arányos hipofoszfit koncentráció a fürdőben.

Az első jele az instabilitás az oldat készítmény kialakulását fehér hab miatt a túlzott felszabadulása hidrogén egész fürdő térfogata. Ezután egy nagyon finom fekete szuszpenziót Ni-P, amely bomlását meggyorsítja a reakcióoldathoz.

A szint oldatot a fürdőben kell állandó értéken tartjuk, mivel a redukció bepárlással vezet a tömény oldathoz. A részleteket a bevonási eljárás nem engedhető le fűtőberendezések (gőz teploelektronagrev et al.).

Ellentétben hidrazin, nátrium-hipofoszfit van egy fontos előnye, mivel a csapadék tartalmazza 8-10-szer kevesebb gázt. A nátrium-tioszulfát csökkenti porozitású nikkel. Így, vastagsága 20 mikron ez csökken 2-10 pórusok / cm 2. Az anyag megválasztásánál a fürdő számára figyelembe kell venni, hogy a megoldások elpárologtatott hőmérsékleten megközelítőleg azonos a forráspontja, és van egy nagy érzékenységű a különböző szennyeződések. Ezen túlmenően, az anyag ellenállónak kell lennie a HNO3. Mivel a falak időközönként a fürdőt el kell távolítani a nikkel csapadék. Fürdő a 20 liter pyrex gyártmányú, és több - polírozott kerámia. A belső felülete az acél konténerek bevont üvegszerű zománc. Fürdő készült korrózióálló acélból kell passzivált tömény salétromsavban néhány órán keresztül. Annak elkerülése érdekében, galvánfürdő között az acél és falrész bevonandó kell bélelt üveg vagy gumiból. Mivel a bélés alacsony kapacitást fürdők segítségével polietilén fóliával.

Minden egyes kirakodás után alkatrészek, elektromos fűtőtestek, rúd típusú kell vésett HNO3.

Hibás bevonat az acél részek, a titán és az alumínium el kell távolítani tömény salétromsavban hőmérsékleten nem magasabb, mint 35 ° C-on, készült alkatrészeket korrózióálló acélok 25% -os HNO3-oldatot. és réz és réz - anódos oldással H2 SO4.

Annak érdekében, hogy a stabilitást az oldat összetétele külföldi cégek ajánlott felvenni krómsókkal. A porozitás a kapott bevonatok olyan oldatban, amely 10 g / l K3 Fe (CN) 6 és 20 g / l nátrium-klorid, meghatározva 10 percen belül. A pórusok teljesen hiányzik a bevonat vastagsága => 100 mikron.

Pjotr Stepanovich Melnikov. Handbook of Galvanizálás a gépgyártásban. 1979.