Pontosságának ellenőrzése eszterga

A tárgyalt kérdések ebben a cikkben:

1. Milyen ellenőrzéseket kell végezni a gép üzembe helyezés előtt?

2. Hogyan egyezteti és eszterga az alapítvány?

3. A kinevezés és elvégzi a tesztet egy falka alapjáraton és terhelés alatt.

4. Milyen gyakorlati pontosságának ellenőrzése a gép?

5. Alapvető ellenőrzésére szolgáló módszerek mértani pontosság eszterga.

Kinevezés ellenőrzéseket. Precíziós forgácsolt alkatrészek nagyban meghatározza az a gép pontosságát. Az utóbbi viszont számos tényezőtől függ: a minőség a telepítés és beállítás a gép egy alapítvány, a kopás mértékét a részek, a különbség a mozgatható ízületek, a rögzítő erő és rögzítő alkatrészek és részegységek, kenés minősége, stb ...

Új és felújított gépek mennek átvételi vizsgálatot megelőzően üzembe. amelyek a következők: 1) tesztelés gép alapjáraton; 2) tesztelés gép terhelés alatt; 3) pontosságának ellenőrzése a gép és a folyamat tisztaságát.

Ugyanezt a vizsgálatot javasolt, mivel lebomlása a gépet, hogy megakadályozzák a házasság, mielőbbi visszaállítását és a gép biztonsága érdekében a munka rajta.

Tekintsük a vonatkozó alapvető rendelkezések vizsgálata a minőségi eszterga.

Telepítés a gép az alapítvány. A kis- és közepes méretű gépet telepítenek általában egy-egy konkrét üzlet padló és ellenőrzik vízszintes ék. Beépítés szintű ellenőrzést végzünk pontossággal 0,02-0,04 mm 1000 mm hosszú a hosszanti irányban, és 0,03-0,05 mm-1000 mm oldalirányban.

Under korrigált gép öntsük cement. Ha a magas követelményeket vibrációtartósságot a gép kell biztosítani alapzatcsavart. A csavarok meghúzásakor egyenletesen néhány nap után szükséges a végső cement megszilárdulását.

Nagy eszterga és gépek nagypontosságú van szerelve egy külön betonalap.

Nemrégiben vált népszerű módszer telepítése szerszámgépek az anti-vibrációs gumi-fém csapágyak, nagyban megkönnyíti a telepítést, és változtatásokat a berendezés az üzletben.

A vizsgálati gép üresjáratban van. Egy ilyen vizsgálatot, hogy ellenőrizze a hatása a gép terhelés nélkül mechanizmusok, nevezetesen: a hibatűrő kapcsoló fogaskerekes és takarmány, kötény. auto-off mechanizmusok és zár, a kenési rendszer, mértéke fűtés a csapágyak rögzítése kezelőgombok, stb

Munka sebességváltó ellenőrizze a sorszámát a bevonás az orsó sebességét. A műtét után a gép a legnagyobb sebesség nem kevesebb, mint egy óra orsócsapágy hőmérséklet nem haladhatja meg a 60-70 ° C.

inning doboz hatásmechanizmusa van jelölve a legalacsonyabb, átlagos és maximális feed. Miután ugyanakkor annak csapágy hőmérséklet nem haladhatja meg az 50 °.

Minden mechanizmusok működnek simán, rángatás nélkül és rezgés; a kezdő és megfordítására kell végrehajtani könnyen, anélkül, hogy jelentős fizikai erőkifejtést, és nem kíséri rándulások és sztrájkok. A fék kell, hogy gyors gép megáll, amikor ki van kapcsolva. vezérlőkarral biztonságosan kell rögzíteni a helyére. Grease jöjjön összes hely biztosított.

Amikor ellenőrzi az intézkedések a kötényt, és a csúszó mechanizmus kell figyelni, hogy a sima és egyenletes mechanikai mozgások az utóbbi, a megbízhatóság takarmány nélkül érintkezik stop (ha kötény biztosítja túlterheléskioldó), egységességét alkalmazott erő kézi mozgását támogatja a teljes hossza a mozgás, a normális működését a rögzítő eszköz .

Vizsgálatától függően a munka az elektromos berendezések. A kapcsolók, nyomógombos állomások és más eszközök nem a legcsekélyebb hiba következtében.

gép terhelési teszt. Ebben a vizsgálatban néhány alkatrész kezelt mintából fokozatos növekedése a vágási üzemmódban, amíg a maximális megengedett teljesítmény. A rövid távú túlterhelés lehetséges akár 25%. Minden mechanizmusokat kell működnie. Különös figyelmet kell fordítani az intézkedés a súrlódó tengelykapcsolós sebességváltó, amelyet el kell kapcsolni simán lengéscsillapítók nélkül, és ne csússzon még ha nagy torlódás. kötény biztonsági kapcsoló megbízhatóan kell működtetni, ha a számított megengedett előtoló erő.

Pontosságának ellenőrzése a nyájat, és a tisztaság a feldolgozás. A pontosság és az új újjáépített gép meg kell felelnie az előírásoknak a vonatkozó szabványoknak. Szabványok előírják két vizsgálati módszer: 1) a gyakorlati gyártó-ellenőrzési minták és azok későbbi ellenőrzés univerzális mérőműszerek; 2) geometriai - ellenőrzi a pontosságát az alakja és elrendezése alkatrészek és gépalkatrészek.

Az első módszer szerint végezzük fordulópont a görgő, rögzített egy tokmányba átmérője legalább 1/4 a magassága a központok és átmérője hossza három, de nem több, mint 500 mm. A feldolgozott görgő teszteltük kereksége, kúpos. Ha ez az eltérés nem lehet nagyobb, mint 0,01 mm gépeknél központok magas és 200 mm.

Merőlegességi mozogni! Körző és ellenőrizze köszörülés végén a minta felületére, melynek átmérője nem kisebb, mint a magassága a központokban.

A sík a feldolgozott végén ellenőrző vonalzó és a próba készlet. Eltérés csak akkor engedélyezett, a konkáv - 0,02 mm átmérőjű próbadarab 300 mm.

Tiszta felületek a minták a befejező csiszolás belül kell lennie 6-7-ik osztályba.

A második módszer által ellenőrzött geometriai pontosságát a gép, amely magában foglalja a egyenessége mozgásának féknyereg, tengelyével párhuzamos az orsó és irányítja a szegnyereg az irányba hosszirányú mozgását féknyereg, ütését orsó összehangolás azt pinolyo szegnyereg és mások. Az ilyen ellenőrzés lehetővé teszi, hogy azonosítsa az adott okot házasságot munkadarabok .

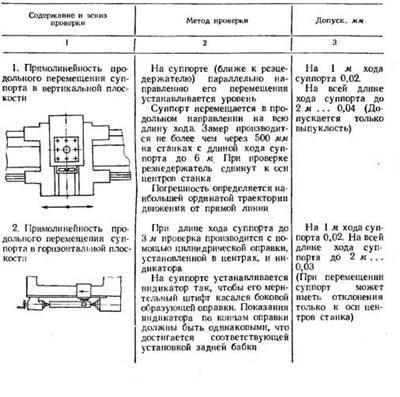

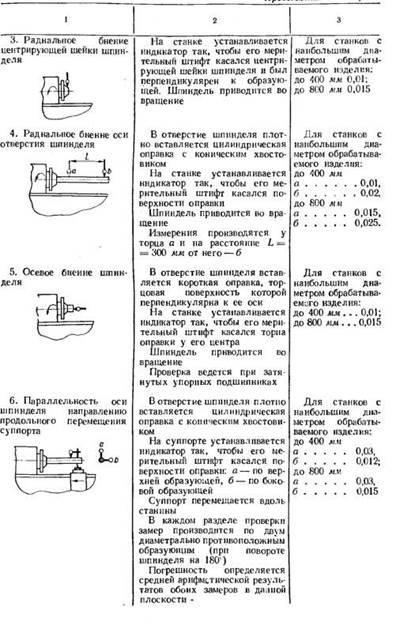

Módszerek végre néhány alapvető ellenőrzést eszterga normál pontosság és tűrések azok GOST 42-56 táblázatban mutatjuk be. 1.

Táblázat. 1. Ellenőrzés mértani pontosságú eszterga.