A legegyszerűbb módszer a gyártási nyersdarabok

Előállítása előformák nyomású kezelés.

A termelés széles körben használt egységes előforma kapott képlékeny fém deformáció. A fő fajta ez a módszer - a szabad kovácsolás, kovácsolás kalapácsok és prések, sajtolás (kalibrálás), a leszállás vízszintes kovácsolás gépek, hengerelt a kovácsolás tekercsben, spirális gördülő, csökkenti a kovácsolás gép, hideg leszállás gépek és extrudálással .

Szabad kovácsolás. végzett hidraulikus és kalapácsok használata nélkül bélyegek melegítjük előformát egy olyan hőmérsékletre a képlékeny deformáció kapunk kovácsolással tömege több kg-tól több száz tonna egyetlen kis gyártási tétel. A kapott eiőforma nagy ráhagyással és átfedésben megmunkálási, precíziós Az alacsony (mintegy 17-th minőségű osztály) és defekpty réteg nagyon jelentős. Ez a módszer a képlékeny alakváltozás - durva, de sokoldalú és olcsó.

Kovácsolás a hátlap meghal használható további művelet, amely javítja a pontosságát és teljesítményét kovácsolás gyártásához kis- és közepes méretű munkadarabok. Alkalmazás támogatója meghal nyereséges, minimum 50 adag üres - 200 db.

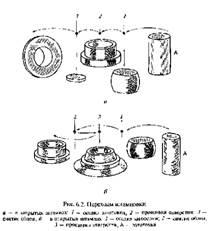

Ökölvívó végezhetjük a szabadban (obloynyh) és zárt (sorja) meghal kalapácsokkal és bélyegzés prések. Tömeg a munkadarab akár 100 kg-ot. Bélyeg lehet odnoruchevymi és csíkos. Végre lehet kapni nagyon összetett munkadarab nagy újraelosztó fém kötetek. Példa munkadarab hajtómű zárt és nyitott meghal ábrán látható. 6.2.

Hot alkotó nyitott dies (. 6.2 ábra, a) prések eredményesebb, mint a kalapács, mert a sajtó üres van ütve egy hideg sajtó és kalapács - néhány vonással.

Kovácsszerszámokat a zárt (ábra. 6.2, 6) készülnek általában formázószerszám amelynek alakja forgástest vagy közel hozzá. A gyártás a komplex tuskó előtti hullámosítva egy speciális szerszám és ezután kiürítjük, zárt die sorja. Kivágó sorja pontosságát javítja a munkadarab és csökkenti a fogyasztást a fém igényel erősebb prések és pontos kiszámítását fém térfogata szükséges a munkadarabot.

Coining használják, hogy javítsa a pontosságát és minőségét, előformák által termelt meleg kovácsolás, amely esetben csak a kezelt felületen az előforma, amelyek megnövekedett követelmények (felszíni nagyolás folyamat adatbázis).

Megkülönböztetése lapos és ömlesztett érmék. Az első esetben termék kompressziós párhuzamos síkokban a pontos méret beállítása előforma, a második - termelnek kompressziós egész munkadarab felületi körvonalát a munkadarabhoz, mielőtt coining defecating mésztelenített és sorja.

megalkotta folyamatot hajtunk végre, vagy a hideg vagy előmelegített állapotban a alkothatja. A második kiviteli alakot használjuk, a coining nagyobb vagy kisebb kritikus felületeken. Használt gépek - hajtókar gerendás és a súrlódás prések vagy kalapács. Az első domborít mérete maximum 200 cm2 felületre.

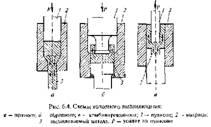

Leszállás goryachekovochnyh gépek (GCF), mint egy nagyon hatékony módszer, és plasztikus deformációja fém széles körben használják a tömegtermelés előállítására munkadarabok formájában szervek vrasheniya. A kiindulási anyagot a hengerelt kör keresztmetszetű, és a cső átmérője 30 ... 250 mm és a hossza 3 ... 3,5 m, a tömege munkadarabok, ebben az esetben a tartományok között 0,1 ... 100 kg, a fém veszteségek 1 ... 3 tömeg% az előforma. Amikor a fűtés a kiindulási anyag képes fogadni több munkadarabot. Bélyeg GCF (ábra. 6.3) áll, egy rögzített és egy mozgatható 3 2 mátrixok és a bélyeg 1. A fűtött rúd vége illeszkedik egy rögzített mátrix, a mozgatható bilincsek a mátrix rudat, egy üreg szerszámon. Amikor vezetés a lyukasztó fej sajtolással van kialakítva. Ellenállás bélyegek 10-20 ezer. Darab. Bizonyos esetekben a feldolgozást, hogy összekapcsolják a HCM eredményesen más típusú alakításában előforma, például egy patak sajtolás meghal vagy spirális kölcsönzés.

Bélyegzés egy hidegen sajtolt képlékeny alakváltozás, amelyben a fém áramlik a 3 nyílásba a mátrix 2, vagy a rés a bélyeg közötti 1 és a 2 matrica (ábra. 6.4), mint ami egy vékony falú munkadarabok komplex alakja. Az anyag a munkadarabok alumínium, réz, sárgaréz, cink, lágyacél fokozat 08, 10, 15, 20, 25.

Három fajta hidegen sajtolt: előre, hátra és egyesítjük. Közvetlen extrudálás vtechet fém a mozgási irányában a bélyeg / fordított extrudálási fémbélyeggel 1 nyomás alatt áramlik az ellentétes irányba, hogy a mozgás az utóbbi, kitöltve a teret inter-

dy bélyeg és a matrica 2. Az alakja a tér alakjához illeszkedik az előgyártmány.

Extrudáló folyamat biztosítja precíziós 9- 11. QLT, a munkadarab felületi érdessége Ra 80 ... 20 m, és az együttható fém hasznosítás - 0,9.-0,98.

Hideg cím gyártásához felhasznált, egy bottal-típusú részek vastagítások, mélyedések és üreges részeket sima és lépcsős furatok (csavarok, kerékcsapok, labda szegecsekkel). Gyakran ez a módszer, a kötőelemek: csavarok, anyák, csavarok, szegecsek, stb Az anyag a hideg duzzasztáshoz - hengerelt, melegen kalibrált huzal, enyhe szerkezeti acél.

Alapvető műveletek hideg cím ábrán vázlatosan látható. 6.5. A folyamat a nagy pontosság belüli

10- 12. kvallitetov, felületi érdesség Ra .1,25 5 mikron, költséghatékony csak kibocsátó elemek 10 -. 50 ezer, vagy több.

Gördülő a kovácsolás tekercsek használt pre-csökkentés és a végső üres előállított szalag vagy rúd (hajtókarok, villák, csavarkulcsok, karok, stb).

Kovácsolás hengerek két görgő, amelyek a rögzített szerszám felét szektor / (6. Júniusban). A hengerek úgy vannak forgatva szinkronban és a záróelem előforma, hogy kialakítsuk a 2, amely be van illesztve a szerszám két fele, és nyomásnak vetjük alá. Az utóbbi kíséri kivonat, amely újraelosztását eredményezi a fém térfogatok 6 -8-szor.

Mivel a rövid időtartama a hengerlési folyamat (4 ... 5) végezhető közvetlenül soron sajtolás járulékos melegítés nélkül. Ez a kombináció javítja a teljesítményt, csökkenti a fém áramlási sebesség 10 ... 15%, és a kedvezőbb helyen materivla szálak.

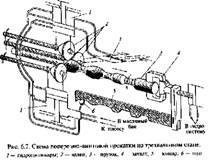

Homlokkerekes gördülési használnak soros és tömegtermelés gyártásához munkadarabok felületein testek forgási. A folyamat ábra b. 6.7. blank formában a következők: melegítünk egy nagyfrekvenciás induktivitás fel a kezdeti hőmérséklet villamos 3 rúd tápláljuk a munkatérbe, egyik végét a 4 rúd van fogva mechanikai megfogó kar és elkezd mozogni tengelye mentén sebességgel 10 ... \ 2 m / perc. Radiális elmozdulását a görgők 2 (konvergenciája tengelyeik és növeli a köztük lévő távolság), amellyel a munkadarab alakja van kialakítva, biztosítja segítségével három henger 7 által vezérelt a szonda 6, egy cserélhető dia cam 5.

A módszer tekinthető pontos belül 14-15-én QLT. A felületi érdesség a munkadarab 40 ... 10 m, egy fém megtakarítás 20 ... 30%, és növeli a fizikai és mechanikai tulajdonságai miatt kedvezőbb helyét a fémszálak. Ez hatékonyan használható pre-alakítására üres további feldolgozásra GCF vagy patak meghal. Ez a kombináció javítja a minőséget munkadarabok és a feldolgozási teljesítmény.

Dombornyomó - gyártásához egy olyan eljárás lapos és üreges cikkek egy matricával lap, csíkok és szalagok, enyhe acél, réz, magnézium és más vastartalmú ötvözet. Amikor a lemez vastagsága 15 mm feldolgozása hideg állapotban. Amikor sajtolás komplex alakja részek mély üregek kezdeti előmintát kell magas alakíthatóság, finomszemcsés, egységes szélessége.

Lineáris sajtolás tartalmaz soros vagy párhuzamos végrehajtását az alábbi műveletek: elosztjuk (szegmensek kioltó, lyukasztó) és alakító (hajlító, rajz, alkotó, kovácsprés, préselése). szegmensek különböző módon a rendszer ábrán látható. 6,8, sajtolás technikák - a 6.9 ábra.

Az autóiparban a legelterjedtebb erdőirtás;

(Ábra. 6,9, a), extraktor (ábra. 69, b, c) és a kombinált shtampov- I

ka. Vágás zártláncú termelni alkatrészek, mint a mosógép, karok, fedelek, tömítések, napellenző - űrjármű bélés alkatrészek, dísztárcsák, kerekek, üzemanyag tartályok, stb

Előnyei hidegsajtolására - kis tömegrész, miközben biztosítja a szükséges szilárdságot és merevséget, a képesség, hogy a gyártás alkatrész megmunkálás nélkül, jelentős megtakarítást fém, kis komplexitású.

Tuskó normalizált acél melegen hengerelt rudat (GOST 2590-73) használják a termelés sima és lépcsős tengelyek egy kis különbség a mérete átmérők szakaszaiban. Üresek kompozit acél rúd (GOSZT 7417-86) 9. minőségi osztályának precíziós gyártásához használt alkatrészek nem kell kezelni a külső átmérője.

A részleteket kötőelemek és részeik a profilt használnak bérleti GOST 2591-73 és GOST 8560-83. Gyártása nyersdarabok hengerelt acél drasztikusan csökkenti a fém áramlási sebessége és mennyisége a megmunkálási.

Első munkadarabok porkohászati.

Ezt a módszert alkalmazzák előállítására precíziós alkatrészek nélkül utólagos megmunkálással. A módszer abban áll, a megnyomásával a keverékei fémporok öntőformák nyomás alatt

préselés szinterelést úgy végezzük hőmérsékleten olvadáspontja alatti a fő komponens. Összenyomásával és zsugorításával egyidejűleg lehet végrehajtani megnyomásával hővel (forró préselés). Ez utóbbit csak a gyártás részeinek súlya 10 kg vagy több vékony lemezek vagy táblák és hajlammal rendelkező vetemedés szinterelés közben.

A porokat úgy állítjuk elő, zúzás előtti feldolgozott chip golyósmalmokban és futók (a por mennyiségét részecskék 0,04 ... 0,1 mm). Az őrölt porok frakcionáljuk átszitáltuk egy fém szitán vagy selyem. Keverés a porok előállított dobok vagy golyós malmok, szinterezés - gáz vagy elektromos kemence hatására a 15 perc és 24 óra méretétől függően n elem és összetapadás anyag. Pontosságának javítására a szinterezett részek vannak kalibrálva.

Bars műanyagból.

A műanyagok alkalmazása lehetővé teszi, így egy komplexet kapunk előminta alakját és a kis tömeg. Rakott detvley alkalmazni megerősítés előforma fém. Gépi műanyag alkatrészek vagy teljesen kiküszöbölik vagy minimalizálják. Cseréje vastartalmú és nem vastartalmú fémek műanyagok tömegtermelése csökkenti a költségeit a vastartalmú fémek 1,5-3,5-szer, és színes - 5 - 10-szer.

A gyakorlatban, használata a következő módszerek gyártási előformák műanyag öntvény, transzfer öntés vagy fröccsöntés apró alkatrészek (súlya 5 ... 10 kg); autoklávban öntvény darab súlya 30 kg-ig; A kapcsolat és a kialakulását egy örvény a közepes és nagy alkatrészek; rajz és sajtolása profilok nélkül hosszúságú korlátai.