Vállalaton belüli logisztikai rendszerek és azok szerepét a termelés irányításában javulás

Vállalaton belüli logisztikai rendszerek és azok szerepét irányításának javítása a termékek és szolgáltatások

Logisztikai rendszerek, vizsgálja a termelési logisztika, az úgynevezett in-üzem logisztikai rendszerek.

A koncepció szerint a logisztikai építési belső termelési logisztikai rendszerek képesnek kell lennie a folyamatos koordináció és a kölcsönös alkalmazkodás cselekvési tervek és a beszerzési, termelési egységek és értékesítési egység a vállalaton belül.

Konkrét sajátosságait létrehozunk egy termelési rendszer logisztikai vállalkozások típusától függ és a természet a gyártási folyamatot.

A szerkezet a belső termelési logisztikai rendszerek a legfontosabb tényező [108; 112]:

- a termelés diverzifikálása - egyidejű fejlesztése sok elkülönül más típusú termelés (vagy bővítve a iparcikk) közvetlenül befolyásolja a szerkezet és a specializáció a termelési egységek létrehozását rendszer tárolási és szállítási lehetőségek;

- A termelés volumene - határozza meg a tartalékok nagyságát és egyes iparágak, a száma és kapacitása teherforgalom;

- Szervezésének módszere árumozgás - meghatározza a járművek száma, anyagmozgatás és befolyásolja a kialakulását a közlekedési hálózat, beleértve az üzemi és Interplant ;.

- Módszerek gyártási szervezet [1] - befolyásolhatják a és térfogata belső szállítását, a méretei befejezetlen termelés;

- Típusa készletgazdálkodási rendszer - befolyásolja az értéket a termelési, szállítási idő és a mennyiség.

A probléma a belső termelési logisztikai rendszerek egy adott termelési program:

- Operatív és ütemezési egy részletes ütemtervet a késztermék;

- Operatív irányítását termelési folyamat;

- Teljes minőség-ellenőrzés, támogatás a termék minőségét és az érintett szolgáltatás;

- Stratégiai és operatív tervezés az ellátási anyagi források;

- Szervezése a gyártásközi tárolás; előrejelzés, a tervezés és a szabályozás az anyagi források a termelési költségeket;

- Szervezet a munka-gyártási technológia a szállítási;

- Ellenőrzési és irányítási anyagi erőforrások leltár, munka folyamat és a késztermékek minden szintjén az üzemen tároló rendszer, valamint a termelési folyamat;

- Intraproductive fizikai anyagi források elosztásának és késztermékek;

- Információs és műszaki támogatási anyagok kezelése eljárások számítógépesítése kezelésének anyag- és információáramlás a termelés [108; 112].

A megoldás ezekre a problémákra nyújt: optimalizálása (minimalizálása) szintjének anyagi erőforrások leltár, munka folyamat és a késztermékek belül gyártás és a technológiai ciklus és a tárolási rendszer; optimalizálása házon szállítási és tárolási összetett; csökkenti a gyártási időt és a technológiai ciklus; csökkentését logisztikai költségek a termelés késztermékek.

Anyaggazdálkodás a termelés területén

Vityaguvalni ejekciós és anyagáramlás-irányító rendszer egy termelési logisztika

Anyaggazdálkodás a belső termelési logisztikai rendszer alapját két megközelítés: „tolta (Kiadás)” és a „húzó (vityaguvalnomu).”

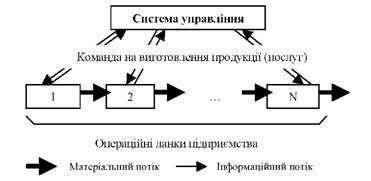

Az első megközelítés megfelel a kidobó (toló) a rendszer (Engl. Nyomja rendszer [2] [2]), amely egy olyan rendszer, a forgalom irányítását anyag áramlik át a belső termelési rendszerben, amelyben a fizikai erőforrások szállított egy korábbi műveletet a későbbi megfelelően az előre kialakított merev menetrend kínálat. Anyagi erőforrások „tolta” az egyik láncszem az üzemi logisztikai rendszer a másikra. Minden közös munkarendjét meghatározott időben, amikorra be kell fejezni. A kapott terméket „tolta” tovább, és lesz mozgástér WIP következő bemeneti művelet. A termékeket (vagy szolgáltatási), annak ellenére, hogy a jelenléte vagy hiánya ezeket a parancsokat.

A ejekciós rendszer a termelés egy anyag-ellátó rendszer, alkatrész vagy alkatrészek a gyártási folyamat (vagy egy előző feldolgozási lépésben, hogy az ezt követő) szerint a központi vezérlő rendszer parancsok (ábra. 7.2). A kiesés rendszer kereskedelem - marketing stratégia továbbfejlesztését tűzték ki célul (a kereslethez viszonyított) képződését árualap raktárakban nagy- és kiskereskedelem vállalkozások.

Ábra. 7.2. Az általános rendszer a kilépő rendszer

„Ejection” Materials Management Model orientált főleg viszonylag állandó igény van egy elég hosszú ideig, és jellemző a hagyományos termelési módszerek. Tömegeloszlás számítógépek és a modern információs technológiák biztosította annak lehetőségét, hogy azok alkalmazása a logisztikai szervezet a termelés.

Annak ellenére, hogy „tolja” a rendszert képesek ellenőrizni a működését különböző fokú összetettsége ipari és gazdasági intézkedések kombinálásával minden elemük egy egységes egészbe, de ugyanakkor korlátozott kapacitással. Jellemzői továbbított linket kapcsolni váltóverseny optimális anyagáramlás a feltétellel, hogy a központ engedélyezheti, hogy értékelje, és állítsuk be [108]. A hátránya ennek a rendszer a következőket tartalmazza:

- Nehéz, hogy vegye figyelembe, hogy értékelje, és állítsa be az anyagáramlás;

- Tényezőinek minden erőforrás csoport igényel bonyolult és költséges információk, szoftverek és anyagi támogatást;

- A jelenléte készletek, a létesítmény redundáns berendezések, a további munkavállalók megfelelő működés esetén, és alkalmazkodni a kereslet változásaira.

A leghíresebb képviselője ez a megközelítés a „szükségletek / erőforrás-tervezés” (angol Követelmény / erőforrás-tervezés, RP.), És bevált logisztikai modell ilyen típusú rendszer a termelés és a szállítás - MRP és MRP II (div.p.7.3.2 ) az elosztó (elosztó) DRP I és DRP II (div.p.8.5).

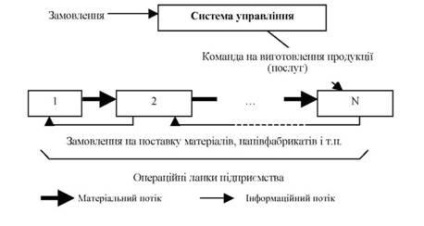

A második változat a szervezet logisztikai folyamatok alapján alapvetően eltérő anyagáramlás vezérlési eljárás. Ez az úgynevezett „vityaguvalnoyu” (húzni) System (Eng. Húzza rendszer [3] [3]), és egy szervezeti rendszer működési folyamat, amelyben a tárgyak munkaerő szállítjuk az előző, hogy a következő eljárási lépésben szükség, ezért a merev menetrend mozgásának anyagáramok sz. Megrendelések feltöltését vagy a termelés az anyagi erőforrások (működési lemaradások), vagy a késztermék akkor jelentkezik, amikor a szám eléri a kritikus szintet. Ez a rendszer a „nyújtás” a termék, majd a műtét az előző művelet idején, amikor a következő művelet készen áll erre a munkára. Vagyis, ha során egyetlen tranzakció végén feldolgozó egység az eredmény, a jelet küld, a kereslet az előző műveletet. És az előző művelet küldi a feldolgozott egység csak akkor, amikor megkapja a kérést.

Vityaguvalna rendszer a termelés - etetőrendszer alkatrészek es pre-feldolgozási lépés, hogy kövesse a megfelelő sorrendben egység végrehajtja a következő műveleteket. Ebben a megközelítésben a központi rendszer nem avatkozik be a csere anyag áramlik a különböző technológiai területeken a vállalkozás, ez nem hoz létre számukra a jelenlegi termelési problémák (ábra. 7.3). A gyártási program minden egyes feldolgozó egység az alábbi technológiai igényeknek méretű egység.

A fő funkciója a vezérlő központ a készítmény a problémát, mielőtt a végső kapcsolatot a gyártási folyamat lánc. Vityaguvalna rendszer kereskedelmi - marketing stratégia továbbfejlesztését tűzték ki célul (a kialakulását a leltár), hogy ösztönözze termékek iránti kereslet a kiskereskedelmi link.

Ábra. 7.3. Az általános rendszer a rendszer vityaguvalnoi

Az előnye az ilyen rendszereket, hogy azok nem igényelnek általános számítógépes. Ugyanakkor, az nagyfokú fegyelmet és betartása minden paraméterét ellátás, valamint a megnövekedett felelőssége minden szintjén művészek korlátai miatt központosított termelés ellenőrzését logisztikai folyamatokat.

A fő cél a vityaguvalnih rendszerek:

- Növekedésének megelőzésére terjedési keresletingadozással vagy termelési volumen későbbi folyamat az előzőtől;

- Minimalizálása készletek oszcilláció paraméterek közötti eljárási lépések;

- Maximum egyszerűsítése készletgazdálkodás eredményeként a decentralizáció;

- Javítása operatív irányítás a boltban.

Ez a megközelítés alapja a „just in time” (. Angol „Justin-time”, JIT) és végrehajtani a (logisztikai technológiák): Kanban (. Angol Kanbari), „optimalizált termelési technológia” (angol optimalizált gyártási technológia ,. OPT) és a "slim / lakás termelés" (eng. lean, LP) (div.p.7.3.2).

Összehasonlító jellemzői a tolás és húzás micrologistical rendszerek kulcsfontosságú irányítási tárgyak táblázat mutatja. 7.2.

Táblázat 7.2.Sravnitelnaya jellemző _shtovhayuchih és húzás rendszerek micrologistical