precíziós megmunkálás

Milyen gyorsan nakachatsya?

Hogyan lehet megszabadulni a túlsúly?

Hogyan építsünk a sajtónak?

gépalkatrészek feldolgozás minősége határozza meg két kritérium alapján: precíziós megmunkálás és felületkezelés.

A pontosság feldolgozás megérteni, hogy milyen mértékben gyártott alkatrészek meghatározott méretű és alakú. A legtöbb esetben a forma részek kombinációja határozza meg az ismert geometriai formák: hengeres, kúpos, felületek, stb lehet beállítani a következő főbb elemeket megfelelő kritériumokat ír elő követelményeket ..:

- precíziós penész. .. Azaz a megfelelés mértéke az egyes felületi részei a mértani testek, amellyel azonosítjuk őket;

- méretpontosságának a munkadarab felületének;

- pontossága elrendezése felületek

Eltérések a forma és helyzetének felületek

Eltérés alkotják a tényleges felülete a névleges, t. E. Az előre meghatározott rajz becsült leghosszabb közötti D távolság a pontokat a valós és a névleges felülete mentén mérve a normális, hogy az utóbbi. Eltérések a forma és helyzetét felületek szabályozzák GOST. A leggyakoribbak:

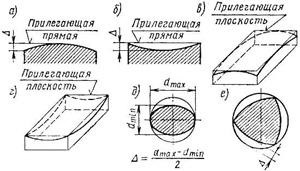

Eltérések a simaság:

- Konvexitási - eltérés egyenesség, ahol a eltávolítása az összes pontok a valós profil a szomszédos vonal csökken szélétől a középső (1. ábra, és a, c.);

- Homorúság - eltérés egyenesség, ahol a eltávolítása az összes pontok a valós profil a szomszédos egyenes éle növekszik a középső (1. ábra, b, d.).

Eltérések a kerekség:

- Oválisság - eltérés a kör alaktól, ahol a tényleges profil ovális alakú ábra, a legnagyobb és legkisebb átmérőjét, amelyek egymásra merőleges irányban (1. ábra, d);

- Cut - eltérés a kör alaktól, ahol a tényleges profil egy poliéder alakú (1. ábra e).

Ábra 1. Az eltérés formájában

Eltérések profil hosszmetszete - jellemzi, hogy nem egyenes vonalú, és párhuzamossága generátorok:

- Kúpos - érdesség, ahol képező egyenes vonalú, de nem párhuzamos (lásd 2A ábra.);

- Barreling - érdesség, ahol alkotó nem egyenes vonalú, és az átmérők növekszik a széleit a középső rész (2b ábra.);

- Saddleness - érdesség, ahol alkotó nem egyenes vonalú, és az átmérők csökken az élek a középső rész (2. ábra a.).

2. ábra Eltérések profil hosszmetszete

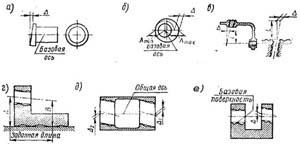

3. ábra Variációk helyen

Eltérések elrendezés azzal jellemezve, eltérés a valós helyzetének felületek (tengelyek) a névleges helyeken:

- Mechanikus ütését - D különbség legnagyobb és a legkisebb távolságokat pontok a tényleges végfelületet, hogy merőleges síkban tengelyére a bázis forgatóképessége (3. ábra is.);

- Radiális ütést - közötti különbség a legnagyobb és legkisebb távolság a pont a valós felület a forgástengely a bázis a keresztmetszet arra merőleges irányban;

- Merőlegességi tengelyek vagy tengelye sík és - a D távolság (3. ábra a.) Között, vagy a tengelyek és a tengely síkban egy előre meghatározott hosszúságú; Például: = 0,025 mm 100 mm hossz.

- Helytelen beállítása a forgástengely és a repülőgép - A különbség a legnagyobb és a legkisebb távolságot a tengelye és a sík szomszédságában egy adott hosszúságú (3. ábra, d.);

- Ferde - maximális D távolság (3. ábra, e.) Között a tengely a felületre, és a tengely a referencia felület teljes hosszában a felület vagy a távolság közötti ezek a tengelyek egy előre meghatározott részén.

Mennyit tud szórakozni nehéz bútorok?!

Berga erők élő kényelmesen. Legyen trend! Naduy kanapé!

Irány a strand? Megszabadulni a homok az autóban, és a dolgokat!

Hozz egy strand mat Anti - homok.

Meghatározó tényezők pontosságának feldolgozás

Hiba - Az eltérés az aktuális paraméterek a terméket meghatározott felületek a rajzon is nevezik mismatch hibát következtében a tényleges mozgás a munkadarab és a szerszám mozgását, feltéve kinematikai gépi feldolgozása hiba lép fel.

A kompozíció a feldolgozási hibák a következők:

- gép működése hiba miatt keletkezik pontatlansága kinematikai rendszer a gép és az egyes összetevők;

- hiba korrekciós eredő helytelen kölcsönös megegyezés szerszám és a munkadarab, valamint üzemzavar kiigazítás megáll és leállások.

fejleszti Pogreshnostt beállítások:

- vágószerszám kiigazítás pontatlanságok;

- viselni a vágószerszám;

- rugalmas deformációja a technológiai rendszer szerszámgép-tool-darab (AIDS);

- termikus alakváltozásai gépalkatrészek, a munkadarab és a szerszám.

A pontosság gép beállításait és vágószerszám

Mozgatásával a vágó egy méretű felfelé és lefelé képest a géptengely (ábra. 4) blank D átmérője növekszik.

Heartbeat forgógép vezet a dobogó központok megmunkált felületek a munkadarab tengelyéhez viszonyítva a központi nyílásokat. Amikor az előforma másik gépen dobogó többi központ előfordulhat eltérés a koaxiális közül munkadarabok feldolgozása különböző körülmények között.

Merevségét technológiai rendszer

Keménység technológiai rendszer van az arány a sugárirányú forgácsolóerő Py, merőlegesen a kezelendő felület, egy elmozdulás y a szerszám hegyét képest a munkafelületre a munkadarab azonos irányban:

Hatása alatt a forgácsoló erők keletkeznek rugalmas alakváltozás elemek AIDS-feldolgozó rendszer (hajlító és tömörítési vágó, hajlító a munkadarab és hasonlók). Ha az intézkedés alapján a forgácsoló szerszám és a munkadarab nem deformálódott, a kezelt felület d (5. ábra) lenne átmérője a henger.

Mindazonáltal, ennek eredményeként a rugalmas deformációk a szerszám és a munkadarab átmérőjét kezelt felület különbözni fog a cél a bizonytalanság -. Ez a hiba, annál nagyobb, minél nagyobb a erők nagyságát, annál nagyobb a sugár vágó. Különböző helyeken a rendszer a kezelt felület keménysége változik. Például, ha konzolos egy 3-pofás tokmány merevségű részek csökkenni fog, ahogyan a távolság a tokmány. Ezért, amikor a feldolgozás egy hosszanti etetővályú tömegrész nyíl hatására vágás erők hossza mentén változhat a kezelt felület, megkapjuk a hiba része alakja - ahelyett, hogy a kúp a henger (lásd 6. ábra ..).

Alakváltozásai a vágószerszám nagyságától függően az eltérés a szerszámbefogó, különösen befolyásolja, ha unalmas mély lyukak (8.).

Megnövelt merevsége a technológiai rendszer - elengedhetetlen feltétele a nagy teljesítményű vágási feltételeket és javítja a megmunkálás pontosságát.

A hőmérséklet hatása a pontossága a kezelés és egyéb tényezők

A vágási folyamat alatt a rendszer egységeinek melegítünk, ami hőmérséklet-hibák. Így, a melegítés miatt szerszám megnyúlik annak forgácsolóelemen, ami hibák előfordulása alakú és méretű feldolgozásakor hosszú felületekre.

Hő vágás közben történő felmelegítését eredményezi a munkadarab, és - a hosszabb az előforma, így melegítjük egyenetlenül. Következésképpen, megváltoztatja az alakját és méretét, amely bevezeti a további hiba feldolgozás.

A melegítési hőmérséklet a munkadarab mennyiségétől függ hozzávezetett hő a munkadarabot, ami viszont függ a tömege a munkadarab, a hőkapacitása az anyag, vágási feltételek. Minél nagyobb a tömeg a munkadarab, a kevésbé hőmérséklet érzékenyek a deformáció.

Működés közben a gép hőt a súrlódás következtében az ízületek és csapágyak, ahol a hőt a gépalkatrészek és mechanizmusait. A Csavarvágópad elsősorban melegítjük függesztő. Szegnyereg, támogató és a keret enyhén melegítjük. Köszönhetően a nagy tömegű gép alkatrészek gyors termikus deformációk, amelyek nem befolyásolják jelentősen a pontosságát.

A nagy hatással van a megmunkálási pontosság dimenziós kopás a szerszám merőleges irányban a felszínre. a kopás mennyisége függ az útnak a vágó ideje alatt feszességét, azaz módja vágás:

[M], ahol a vágási sebesség, m / min.

Intenzitás jellemző dimenzió a relatív kopás kopás (mikron), azaz dimenziós kopás tulajdonítható 1000 m vágási út:

A relatív kopás egy komplex függés a forgácsolási sebesség (lásd. Ábra. 9). A kis sebesség zónában (50 m / perc), ez elég nagy; növekvő forgácsolási sebesség csökken, elérve legalább az optimális értéket. A további növekedés a vágási sebesség növeli a relatív kopását.

A függőség mértéke a szerszám kopását üzemidő a következő formában (lásd. Ábra. 10). Az elején a szerszám kopik sokkal intenzívebben. Kezdeti kopás lehet elszámolni oly módon, hogy a hossza a vágási pálya.

Ezután a dimenziója kopás lehet képlet határozza meg: