Meghatározása a forgácsolási sebesség és orsó-fordulatszám

Válogatás a kezdeti tuskó

Gyártógépek részletek, mint például egy karimával lehet használni az ilyen gyártási módszerek, sajtolás karimák zárt-süllyesztékes kovácsolás on alátétek (stancolás), centrifugális Elektrosalakos öntés (TSESHL), termelés hengerelt gyűrűk (kovácsolás), a plazma (lézer vagy gáz) vágás a lapról.

A legtermékenyebb előállítási eljárás lyukasztó Karimák zárt meghal. Nagyobb átmérőjű peremek készült hengerelt gyűrűk vagy módszerek TSESHL.

Gyártási alkatrészek térfogati bélyegzés fém igényel lényegesen kevesebb költséggel, mint a kovácsolás. A feldolgozás kovácsolt csökkenti a komplexitás és költségére megmunkáló szerszámok. Egy fontos előnye die kovácsolás van a magas teljesítményt. Mivel a tömegtermelés, fogjuk használni egy módszer alkotó zárt meghal.

A szekvenciát felületkezelés.

Mivel a darab készül sajtolással zárt szerszám, a felületkezelés, elegendő két módszer:

1.Rastachivanie durva T5K10

2. Befejezés Boring T15K6

Ahhoz, hogy egy finoman megmunkált termék, el kell távolítani legalább két chip. Az első lépés az úgynevezett nagyoló, a második - a célba, vagy dekoráció.

Válogatás a vágószerszámok

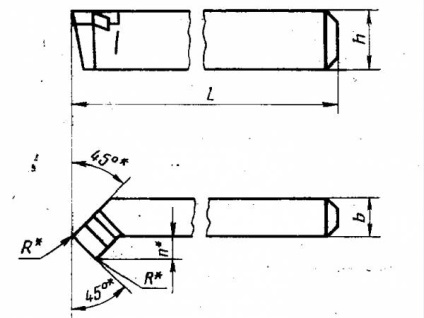

A végén a szegélyek és kezelt pontozás, átmenőjárat vagy járaton keresztül hajlítva felfekvési metszőfogak.

Pontozás vágó megmunkálásához a külső végfelület. vágás maró végén ellátás tengelyére merőleges a munkadarab. Pontozás aljzat eszköz lehetővé teszi, hogy kezelni a különböző homlokfelületei és egyéb felületek, a hosszanti és keresztirányú etetés.

Globe hajlított vágó végezhet vágás végén keresztirányban pályán, és fordult a - amikor mozog a bejárat áramlását.

Globe makacs drótvágót vágja le a végét és őrölni szegélyek longitudinális feed.

Mivel szükségünk van egy eszköz, amelynek célja nagyolás és simítás a külső és a végén felületek, valamint a letörés, akkor a legjobb megközelíteni a bejárati hajlított véső.

Kiszámítása vágási feltételek

1. Szakítószilárdság: 45 acél folyáshatára 600 MPa rövid

2. Szakítószilárdság MPa 170 Brinell

3. Pontozás Cutter, GOST 1050-88

Anyag Acél 45: T5K10 nagyoló, simító T15K6

4. A teljes keret feldolgozásra h = 8 mm.

5. munkadarab átmérőjét D = 125 mm.

6. Swing (kezelés után) d = 120 mm.

7. A hossza a kezelési felületen L = 40 mm.

8. A kívánt érdessége Ra = 2,5 m

Kinevezése vágásmélység

Amikor befejezni esztergálás vágásmélység vesszük t2 = 1 mm. Ezután a fogásmélység során durva esztergálás határozza meg képlet t1 = H / 2 - t2 = 8/2 - 1 = 3 mm, ahol t1 - fogásmélység során durva esztergálás, t2 - vágási mélység alatt befejezni esztergálás.

Kinevezés az ellátási összeg

Nagyolásnál takarmányt választunk táblázat szerint. P 3.4

Így, S1 = 1,0 mm / fordulat (belüli 0,7-1,2mm / v).

Amikor befejező takarmányt választunk táblázat szerint. P 3.3 függően felületi érdessége Ra = 2,5 mm és a sugara r = 35 mm.

S2 = 0,144 mm / ford.

Válogatás takarmány által meghatározott gép tanúsítvány adatokat 16K20

Címzett következő takarmány: S1 = 1,0 mm / ford. S2 = 0,15 mm / ford.

Meghatározása a forgácsolási sebesség és orsó-fordulatszám

Vágási sebesség

Vágási sebesség V, m / min, határozza meg a képlet

Amennyiben CV - tényező függvényében a feldolgozás feltételeinek nagyoló

CV1 = 340; Befejező - CV2 = 420; T - rezisztencia cutter min (feltételezzük

T1 = T2 = 60 perc); x, y, m - kitevők (x = 0; y = 0,20; m = 0);

Kv - teljes korrekciós tényező képviseli a terméket az egyes tényezők, amelyek mindegyike hatását tükrözi egy bizonyos tényező a vágási sebesség.

Szerszámokhoz egy tányér keményfém

ahol Kμv - teljes korrekciós tényező figyelembevételével befolyása a fizikai - mechanikai tulajdonságai az anyag feldolgozása

KNV - a korrekciós együttható tükröző felületének állapotát a munkadarabot.

Nagyolásnál Knv1 = 0,8, ha a befejező Knv2 = 1,0;

KUV - korrekciós tényező, hogy figyelembe anyag forgácsoló szakasz, Kuv1 = 0,65;

Kuv2 = 1,0;

K # 966; v - beállító tükröző együtthatóval szemzugszög vágó # 966; = 45 # 730 ;;

K # 966; v1 = K # 966; v2 = 1,0;

A kitevők x, y és m:

A nagyoláshoz - x1 = 0,15, y1 = 0,43, m1 = 0,20 (az S 0,3 mm / ford.);

A befejező - x2 = 0,15, y2 = 0,45, m2 = 0,20 (. S kötés 0,7 mm / ford.).

Vágás sebessége egyenlő m / m:

Meghatározása orsófordulatszámmal

N fordulatszámának, fordulat / perc, határozzuk rendre a befejező és nagyoló kezelések:

Finomítás orsófordulatszámmal gép útlevél

A nagyoló kiválasztott 12. szakaszban Hajtómű n1 = 160 min-1.

befejező kiválasztott 16. váltófokozat n2 = 400 min -1.

Meghatározása az aktuális vágási sebesség

Tényleges sebesség VPH. m / min, meghatározva a rendre nagyoló és simító kezelések:

4. Ellenőrizze a kiválasztott vágási módban

A kiválasztott vágási módban kell ellenőrizni a hatalom a gép orsó meghajtó

Szükséges teljesítmény vágás, Np legyen kisebb vagy egyenlő, hogy a hatalom az orsóra Nshp:

ahol vio- - motorteljesítmény eszterga, kW; gépi 16K20

Ne = 10 kW; # 951; - a hatékonyságot a hajtás eszterga gép 16K20 # 951; = 0,75.

Vágási teljesítmény határozza meg a képlet

ahol Pz - forgácsolási erő, H; VPH - tényleges vágási sebesség, m / s.

Annak megállapításához, a vágási teljesítmény határozza meg a forgácsoló erő nagyolás közben. A forgácsolóerő során esztergálás a következőképpen számítjuk ki:

ahol Cp - tényező figyelembevételével tulajdonságait a feldolgozott anyag, az anyag a vágás része a szerszám és feldolgozási körülményeket Cp = 300;

Kp - teljes korrekciós tényező számszerűen egyenlő a termék együtthatók száma, amelyek mindegyike hatását tükrözi egy bizonyos tényező a forgácsoló erő:

Kp = Kmr K # 966; o K # 947; o K # 955; p,

ahol Kmr - korrekciós tényező, amely figyelembe veszi a minőségének hatása a feldolgozott anyag

K # 966; p - korrekciós faktor, hogy számot szemzugszög vágó, K # 966; p = 1,0;

K # 947; p - korrekciós tényező, amely figyelembe veszi a vágó homlokszög K # 947; p = 1,25;

K # 955; p - korrekciós tényező, amely figyelembe veszi a dőlésszög a fő penge K # 955; p = 1,0;

A korrekciós tényező K # 955; o. figyelembe véve a sugár csúcsánál a vágó határozza meg, hogy gyorsítsák acél szerszámok.

Akkor az általános korrekciós tényező

Kp = 0,85 1,0 1,25 1,0 = 1,0625

Indikátorok foka x, y és n jelentése elfogadott nagyolás:

x = 1,0; y = 0,75; n = - 0,15.

Vágó erő fordult:

PZ1 = 9.81 március 1 0,8 0,75 62,8 -0,15 1,0625 = 5041,4 H.

vágási teljesítmény, kW

Bekapcsolás az orsó

Mivel Np Kenő-hűtő feldolgozó eszközt (MWF) kötelező jellemzője a legtöbb technológiai folyamatok csiszolás anyagok feldolgozása. Az ásványi olaj viszkozitása 50 # 730; C, általában 2-től 40 mm 2 / s A készítmény tartalmazhat emulgeálószereket, korróziós inhibitorok, biocidek, protivoiznostno- nagynyomás-adalékokat, habzásgátló adalékokat, kötőanyagokat (víz, alkoholok, glikolok, stb), és más szerves és szervetlen anyagokat. Vízzel elegyedő vágóanyagok számos előnnyel olaj nagyobb hűtési képesség, tűzvédelmi és kevesebb egészségügyi kockázattal dolgozó személyzet, olcsó kidolgozott megoldások. De van még számos hátránnyal - fokozott érzékenységet a mikroorganizmusok, hab, hogy szükség van az újrahasznosítás szennyvíz megoldásokat. A legtöbb ember megfelelő vízzel elegyedő hűtő-kenő folyadékok, mint mi a legfontosabb tulajdonságait, hogy azok rendelkeznek, azaz egy nagy hűtési kapacitást. Mi illik "Ukrinol-1" (3%) emulziót (E) anélkül, reakcióképes adalékanyag foglalta permetsugár sebesség legfeljebb 300 m / s, és az áramlási sebesség 500 l / h. 1. Markov V. V. kiszámítása vágási feltételeket 2. A fém vágási mód: referencia / V. Baranovsky. - 2. kiadás. - M. Machinery, 1972.- 982 p. 3. A pontosság feldolgozása a munkadarab és a juttatások a gépgyártásban. Technológia / AG referencia Kosilova, RK Meshcheryakov, MA Kalinin.- M. Gépészmérnöki, 1776. - 657s. 5. Kenő-hűtő technológiai folyadékok fémmegmunkáláshoz: útmutató / szerkesztett. Ed. SG Entelis, EM Berlinera.- M. Mérnöki 1986.- 352 p.

A fő célja a hűtő-kenő folyadék -, hogy csökkentsék a hőmérséklet és teljesítmény kezelési paramétereket és a kopás a szerszám, meghal, a kielégítő felületi minőséget. Használata vágóanyagok fém vágó és nyomás növelheti a hatékonyságot a berendezés pontosságának javítása a megmunkált felületek, és csökkenti a felületi egyenetlenség, csökkentik a házasság, a munkakörülmények javítására bizonyos esetekben számának csökkentése eljárási lépések. A feldolgozás vágó szerszámacélból, a legfontosabb hűtési tulajdonságai vágófolyadékoktól.

Az alkalmazástól függően és a követelmények pontban, osztályokba soroljuk:

anélkül, adalék vagy adalékok különböző funkcionális célú (. súrlódásgátló, elhasználódási, rendkívüli nagy nyomás, oxidáció, detergensek, habzásgátló, korróziógátló, stb) A jó kenési tulajdonságokkal, olaj és vágóanyagok vannak hátrányai: alacsony hűtőteljesítmény, a magas költségek, a megnövekedett volatilitás és a gyúlékonyság.Kapcsolódó cikkek