granulátumot granulálás

Granuláló - átalakítási folyamat porított anyagot egy gabona bizonyos értéket.

A granulálás javításához szükséges folyóképességét tabletirue- súlyom, és megakadályozza a hámlás. A jelenleg létező granulátumot módszerek vannak osztva a következő típusok:

0 száraz granulálás;

0 nedves granulálás (granulálás nyomja át);

0 blokk granulálás.

A száraz granulálás egy tömörítési a száraz terméket, a formáció a lemez vagy előforma, amelyet azután őrlik a szemcsék a kívánt méretet.

A száraz granulátumot kompaktiruyuteya részecskék (tömörített) az érintkezési pontot, akkor egy részük bonthatók kisebb, ami kitölti a pórusok között a részecskék, hozzájárulva a további tömörítés a préselt tömeget.

Azokban az esetekben, amikor a hatóanyagot a víz jelenlétében, vagy a száradás során lép kémiai reakció vagy mennek keresztül fizikai változás (olvadás, lágyító, színváltozás) felhasználásával száraz granulálás.

Jelenleg, a száraz granulálás, abban az esetben nem elég erős a granulátum a por be a préselt tömeget, száraz kötőanyagok (mikrokristályos cellulóz, polietilén-oxid), hogy biztosítsák a részecskék adhéziós nyomás alatt mind hidrofil, mind hidrofób anyagok.

Átlagos száraz granulálási hajtunk végre mechanikai vízszintes hengerek, az összenyomható rugókkal vagy hidraulikus dugattyú. Ebben a granulált anyag között vezetjük át tekercsek egy folyamatos szalag, amelyet azután őröljük és egy perforált lemezen a kívánt mesh méretű.

Száraz granulálás a gyógyszeriparban van előállítva granulátum típusú 3027 (Mariupol OST).

A nedves granulálási eljárás - dörzsöli a nedves masszát egy perforált felületre por tömörítése és megszerzésére egységes szemcséket, szemcsék, amelyek a jó folyóképességet. Ugyanezt a módszert kezelt porok rossz folyékonyság és elégtelen kohézióképességének részecskék között.

Lépés nedves granulálás a következő műveleteket tartalmazza: köszörülés; porainak; nedvesítő porok oldat kötőanyagok, és összekeverjük; granuláljuk nedves masszát; a nedves granulátumot megszárítjuk; feldolgozása a száraz granulátumok.

Grinding a hatóanyag alkalmazott egyenletes keveredés, kiküszöbölve nagy aggregátumokat

összeragasztott és kockacukrot anyagok, javítja a biológiai funkciókat.

Under mechanikus őrlés megértsék a folyamat elosztjuk a szilárd részecskék előtt történő átalakítása por, ezáltal jelentősen növelve a teljes felület a zúzott anyag, és ennek következtében azok biodostupnosg. Például, csökkentve a részecskemérete grizeofulvin 100-200 mikron 2-5 növeli annak hatékonyságát a felére. Azonban, mikronizálás a gyógyszerek, annak ellenére, hogy egy esetleges biológiai hozzáférhetőségének növelése, nem talált széles körű alkalmazását szilárd technológia készítmények, néhány esetet kivéve. Ez lehet azzal a ténnyel magyarázható, hogy a kristályok mereven kialakult szerkezete minimális szabad és nagy belső energia. Ezért annak megsemmisítése csak jelentős külső erők. A kristály rendszer, egyidejűleg az őrlési megerősített súrlódáscsökkentő az alkalmazott terhelés értékre képesek okozni kis rugalmas vagy képlékeny deformáció. Ezért a őrlés hatékonyságát, különösen a kristályos anyagok magas olvadáspontú, gyorsan csökken. Ahhoz, hogy növelje a képlékeny alakváltozás őrlendő por bevezetjük egy folyékony fázis.

Amikor köszörülés nőtt a szabad energia a kristály sposobostvovat mechanokémiai bomlási anyagokat, és ezáltal csökkenti a tárolási stabilitást.

Marás Szuperképlékeny anyagok alacsony olvadáspontú (így csúsztató és kenőanyagok) vezethet jelentős növekedését azok hatékonyságát a tabletták előállítására.

Keverése a porok készül annak érdekében, hogy homogén masszát tablettázás, a pontos dózis és egyenletes eloszlását a hatóanyag a tabletta. A keverési és nedvesítő porok használt keverők, amelyek által kialakítás is kerülhet több csoportba: keverők forgó lapátok; csavar mixerek; Vegyes dob.

Ha összekeverjük a porokat kell betartani az alábbi szabályokat:

0 több hozzáadni minimális;

0 hatásos és toxikus anyagok kis mennyiségben felhasználhatók, átnyomjuk egy szitán, adjunk a súlya az egyes részek formájában eldörzsölés, azaz hígítás segédanyag koncentrációja 1: 100;

0 színes anyagok és anyagok nagy fajsúlyú terhelik a keverőbe a végső fokon;

0 nem lehet beadni illékony illóolaj a keverési tömeg, mivel a keverés során ezek elpárologni. Ezek az anyagok viszünk be egy száraz, granulált tömeget a préselést megelőzően a porító lépésben végezzük.

Az a gyakorlat, a tabletták előállítására azt jelzi, hogy a szükséges idő keverő egyszerű előírás (két- és háromkomponensű) száraz állapotban, 5-7 perc, bonyolultabb - 10-12 perc. Összekeverés után a száraz porok a súlya nedvesítőszert adunk hozzá részletekben. Benyújtása párásító vendéglátás étel kell, hogy megakadályozzák a csomósodás tömeg. Használatával a nedvesítőszerek érjük lehetőségét nedvesítő porok nem nedvesíthető vízzel.

A leghatékonyabb és tartós kötőanyagok a cellulóz-származékok: metiltseyalyuloza, hidroxi-propil-metil-cellulóz, nátrium-karboksimetiltsellyudoza, valamint a polivinil-alkohol, polivinil-pirrolidon; Úgy véljük, kevésbé hatékony a zselatin, a keményítő és származékai.

A nedves porainak egyenletességének azok eloszlása jelentősen javult, nem figyelhető meg szétválasztását por részecskék és a súlya a köteg, javítja a képlékenység. Keverés a nedvesített port kíséri valamilyen tömítő tömeg miatt elmozdulás a levegő, amely lehetővé teszi, hogy szerezzen egy sűrű szilárd szemcsék. A keverési idő a nedves masszát egyszerű keverékek 7-10 m, komplex - 15-20 perc.

Az optimális mennyiség a párásító előre meghatározott kísérleti alapján fiziko-kémiai tulajdonságai porok és van megadva a szabályozás. Hiba a számítás a párásító vezethet a házasság, ha a párásító bevezetni a kis szemcséket szárítás után leomlanak, és ha sok a tömeges lesz viszkózus és rosszul granulátumot.

Súly optimális nedvességtartalma egy nedves, kompakt elegy nem tartják be a kezét, de amikor szorult szétesést különálló csomók.

nedves granulálási massza keletkezik speciális gépek - granulátorok, az elve abban áll, hogy az anyagot törölte lapátok (rugalmas hengerek vagy más eszközök) keresztül, perforált vagy hálószerű henger. Granulálókat függőleges és vízszintes. Annak biztosítása érdekében, a folyamat a törlő a gép kell futtatni optimálisan túlterhelés nélkül úgy, hogy a nedves masszát, hogy szabadon áthaladhasson a hengerfurat, vagy a rács. Ha a massza megfelelő hidratált és milyen mértékben a műanyag, akkor nem zárjuk le a lyukakat és dörzsölés járunk el minden nehézség nélkül.

Ha a viszkózus masszát és lezárt lyuk, a gép túlterhelése, valamint annak szükségességét, hogy rendszeresen kikapcsolja a motort, és mossuk le a tekercs pengék.

Válogatás a granuláló szitán nagy jelentősége van. Azt találtuk, hogy a nedves masszát át kell mennie egy szitán egy lyuk átmérője 3-5 mm, és száraz - szitán keresztül egy lyuk átmérője 1-2 mm.

A granuláláshoz a tabletta keverékek azzal a céllal, ezek előállítására tablettázáshoz az utóbbi években fluidizációs módszert széles körben használják a hazai és a külföldi gyógyszeripar. Fő jellemzője, hogy a kezelendő anyagot, majd a kapott granulátumokat folyamatosan mozgásban. Fő folyamatok - a komponensek keverése, az elegyet lamináló nedvesítő oldatban, granulálás, szárítás és granulátum anyagok megadásával portartó - kerül sor egyetlen berendezésben.

Kialakulását és növekedését a granulátum a fluid ágyban történik útján két fizikai folyamat: csomósodó nedvesítés hatására és ürítési agglomerációs. A minőséget a pelletek és frakcionált összetétele számos tényezőtől függ, amelyek meghatározzák a folyamat során. A legfontosabb az sebessége fluidizáló gáz áramlási sebességétől és összetételétől a granuláló folyadék, a hőmérséklet az ágyban.

Amikor keverékei tabletta granulátumot a fluid ágyban összekeverjük az első eljárási lépés, minőségét érintő granulátum. Egységessége keverés függ az üzemmódtól aerodinamikai jármű, a komponensek aránya a keverékben, a részecskék alakja és sűrűsége. Homogenitásának javítása a tömege feltételeinek remegés vagy sub duvki zsákos szűrők megszakítása nélkül fluidizációs.

Ha összekeverjük a részecskék egymáshoz közel alakú, és amelynek tömegaránya kisebb, mint 1:10, az elegyet keverjük bekövetkezik gyakorlatilag elkülönítés nélkül; magas arányok karakter keverés nagymértékben függ az alakja és sűrűsége részecskék, és aerodinamikai paraméterek a folyamatok és igényel egy adott vizsgálatban annak érdekében, hogy válassza ki az optimális módot.

Amikor hozzáadjuk a granuláló folyadékot, a granulálási massza részecskék csomósodását miatt ragasztás erőket mind a folyadék, és a képződött oldatot a nedvesedés hatására a felületi réteg a feldolgozott anyag folyékony. A folyamat a szárítás a csomók szilárd agglomerátumok

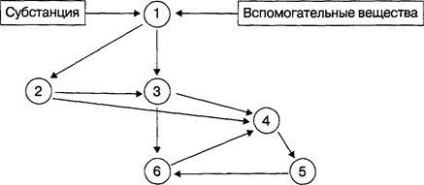

Ábra. 22.4. Sematikus ábrája a berendezés az SG-30 fluidágyas granulálás tablettázó keverékeket

hogy ennek eredményeként a súrlódási egymás között, valamint az a berendezés falain részben kitöréssel.

A folyamat a granulálási egy fluidágyas egyidejűleg történik a szárítás, a granulátumok forró levegővel. Ezekre a célokra a CIS növények használt gépek SG-30 (ábra. 22,4), „Aeromatic” (Svájc), „Glatt” (Németország) és mások. Ha, megszűnése után a granulálási tablettázási keverék rendelkezik a szükséges préselési maradék nedvességet, további szárításra nincs szükséges.

Porozás a szárított granulátumot termelt ugyanebben a készülékben a mellett az anti-súrlódó anyag granulumok és másodlagos keverő egy fluid ágyban.

A kapott granulátumot a fluid ágyas számos előnye van a kapott granulátumot granuláljuk mechanikai nedvesített: több lekerekített formája granulátum, jobb folyóképesség, kiegyensúlyozottabb frakcionált készítmény.

Annak biztosítása érdekében, a minőségi szilárd adagolási formák nagymértékben befolyásolja a szárítási körülmények a nedves granulátumot.

A nedves granulátumot végezzük:

0 tálcás szárítóban kénytelen levegőkeringető;

0 kemencékben, szilikagél oszlopon.

Amikor a szárítás egy tálcás szárító vastagsága ne haladja meg a 2-2,5 cm. A maximális szemcseátmérője nem lehet több, mint 5 mm.

Külföldön széles körben használt szárítóban cégek „Munster”, „Aeromatic” és mások. Szárítók a következőképpen működik.

A levegő áramlását szívja be a tetején a ventilátor keret, melegítjük a légfűtő, hogy egy előre meghatározott hőmérsékletet, azt tisztítani a szűrőt és megy közvetlenül a szárítóba, ahol a termék a tartályon keresztül, alulról felfelé fluidizációs réteg terméket. További nedvesített levegő áthalad a zsákos szűrő, tisztított kisméretű termék részecskék és kiadja a légkörbe. A fő előnye - nagy teljesítmény. A szárítási idő az anyag, attól függően, hogy a fizikai tulajdonságai és alakja tart 20-50 perc. Ilyen szárítók protreb- lyayut kevés energiát és elfoglalják a kis munkaterületet.

A szárított granulátumot a préselés előtt kell egy bizonyos nedvességtartalmat, amely az úgynevezett maradék. A maradék nedvességtartalom tablettázó tömegek minden egyes, és kell, hogy optimális, azaz a amelyben kompressziós folyamat játszódik le is, a minősége a tabletták megfelelnek a követelményeknek a GF és a legmagasabb erőt képest tabletták származó szemcsék az azonos hatóanyag különböző mértékű nedvesség. Nedosushennye granulátumok tapad az ütések, egyenetlenül megtöltött mátrix és hozzon létre, hogy szükség van a megnövekedett mennyiségű súrlódáscsökkentő anyagból. A túl kemény préselt pelletek és tabletták gyakran kapunk letört élek. A szárított terméket pelletizáljuk ismét egyenletes nedvesség eloszlása, és a részecskeméret-eloszlás a granulátum, közel a normális.

A legígéretesebb szerkezeti granulálás, képződése lekerekített és nyújtó egységes méretű pelletek, amely javítja a minősége tabletták, javítja a pontosságát gyógyszeradagolás. A strukturális granulálási granulálás porlasztva szárítással és granulálással bevonóteknőben.

Amikor porlasztásos granulálással készült, a granulátumot porlasztással folytatjuk le a porlasztva szárítás szuszpenziós segédanyagok és párásító. Ezután a kapott granulákat összekeverjük a gyógyászati anyagok és, ha szükséges, adjunk hozzá segédanyagokat korábban nem lépett a szuszpenzióhoz. Ez a fajta granulálás célszerű alkalmazni olyan esetekben, amikor hosszan érintkeznek a granulált termék levegővel nemkívánatos (például az enzimeknek a termelését, antibiotikumok, állati és növényi nyersanyagok).

A granulálási bevonóüstben szükséges dózis és segédanyagokat mérünk egy bevonó serpenyőben, és forgása során termelnek párásítás, majd fokozatosan megszárítjuk a kapott granulátumot. Amikor ez a por részecskék ragadtak össze, és az így kapott súrlódási szerezhet egy többé-kevésbé szabályos formájú.

Strukturális tárgya nedves granulálási eljárással, a granulálási képződéséhez vezet lekerekített, de bizonyos körülmények között, és meglehetősen egyenletesen méretű szemcsék. Jelenleg három módon lehet alkalmazni szerkezeti granulátumot:

0 granulálás egy bevonó üstben, amelyben a porok keverékét töltésű és az utóbbi forgatásával termel hidratáló. Porrészecskék összecsomósodása, ennek eredményeként a súrlódási a szert a megfelelő formában;

0 porlasztva granulálás szuszpenziók, amelyek előállítása egy fluid ágyas berendezésben típusú SG, majd szárítunk;

0 granulálás egy fluid ágyban.