Bevezetés, a kerámia - gyártási technológia és a különféle finomkerámia

Tonkokeramicheskie tömegek igényel különösen gondos előkészítése. Minden szakaszban a védelmi szennyezéssel kerámiamasszával színező oxidok garantálni kell. Őrölni száraz agyag felhasznált anyagok glinorezki, kalapácsos malmok, szétesést. Finom őrlés nem plasztikus anyagokat állítanak elő egy golyós malomban szakaszos vagy folyamatos száraz vagy nedves módszerrel őrlőtestek, mint a szilícium-zsindely, porcelán golyó vagy golyók nagy tömegű típusú „Ural”. köszörülés időtartama 6--12 óra. Az agyag anyagok után durva csiszolás vízben feloldva vagy légcsavar pengés mixerek.

Tonkokeramicheskie öntött cikkek a száraz porok, műanyag masszák és folyékony iszapok, de általában minden esetben, az első lépés az előállítására tonkokeramicheskih tömeg - megszerzése a csúszás. Ez a módszer biztosítja a legjobb szerkezetének roncsolása agyag és annak előnyeit a nagy egységesség a kezdeti töltés.

Előállítására egy primer zagy és aprított otdozirovannye nem képlékeny anyagok és agyagos zagyot összekeverjük egy propeller keverővel 40-90 percig, és átengedjük egy vibráló képernyő eltávolítására durva zárványok. Átlagoló és háttértároló történik moduláris alacsony sebességű keverő lapát medencék. Jellemzően, a kapott zagyot a keverők 50--65% páratartalom mellett. Hogy csökkentsék azt, hogy csúszik beadott elektrolitok (vízüveget, stb)., Miközben fenntartja a fluiditást, amely lehetővé teszi, hogy csökkentsék a páratartalom a 32--33%.

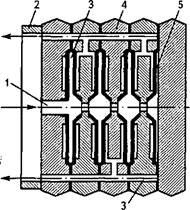

A folyékony vizes szuszpenzió öntéssel gyártható, mint egy egyszerű formájú termékek (cserép), és egy komplex (szaniter). Azonban, mivel a pozitív oldalon csúszás előállítási eljárás tömegek (magas minőségű) és hátrányai (megnövekedett tüzelőanyag-fogyasztás), a legtöbb zagyok vetettük alá előzetes kiszáradás. A műanyag fröccsöntő módszer mellett víztelenítjük szűrőprések a nedvességtartalma körülbelül 25% (ábra. 1). A termelés magas minőségű termékek után még kétszer megismételjük át vákuumban feldolgozó tömeges-Mälk massozagotovitelnom először, majd a fröccsöntő üzletben. Amikor ez a tömeg az eltávolított szennyeződések.

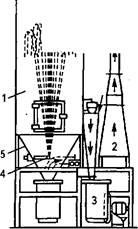

Előállításához az tömegek száraz préselés víztelenített iszapot porlasztva szárító (ábra. 2). A szuszpenziót permetezzük fúvókákon keresztül elrendezve tangenciálisan a belső proverhnosti szárító kamrába. Szárítás A szuszpenzió cseppek szuszpendálunk belül 15--30 ellenáramú az áramlás a hűtőfolyadék. Porlasztva szárítás lehetővé teszi, hogy elgépiesít a folyamatot, és lehetővé teszi a termelés a préspor a lényegében gömb alakú szemcsék gyakorlatilag azonos méretű (30-40 mikron) nagy folyóképességet. Kiválasztása előállítására szolgáló eljárások, és formázó meghatározott tömeg formájában termékek finom kerámiák.

A képződött félkész terméket alávetjük szárító. A termékek a finom kerámia, valamint a hagyományos módszerekkel konvenktivnoy szárítás egy szárítóban egy léghűtéses vagy gőz-levegő szárítást alkalmazunk, és egyéb módszerekkel. A legtöbb általánosan használt sugárzás módszer, amikor egy szárítószert is levegő, de ez arra szolgál, elsősorban a nedvességtartalom eltávolítására attól, hogy szárított termékek, és a fűtés a termékek, és kinyerjük a nedvesség miatt előforduló sugárzásos hevítését a hősugárzó egységet (gáz láng nélküli égő, elektromos lámpa az infravörös sugárzás, stb). .

Ábra. 1. reakcióvázlat kamra szűrőprés: 1 - slip tápvezetékkel; 2 - a nyomólap; 3 - szűrletet ürítőcsatornák; 4 - egy szűrőlemezen; 5 - szűrő anyag

Ábra. 2. ábra a porlasztva szárító: 1 - a szárító kamrába; 2 - fűtés; 3 - ventilátor; 4 - szórófej; 5 - kúpos alapja.

A nagyfrekvenciás szárítás alapul átalakítása elektromos áram frekvencia (MHz 1--6) hőenergiává, miközben áthalad a nedves test. Ebben az esetben a félkész terméket szárítjuk, nemcsak a felszíni, hanem az egész mennyiség, ami egy jelentős csökkenését szárítási idő.

Az adott művelet finom kerámia technológia - üvegezés. Máz - vékony (0,1--0,3 mm) üvegszerű bevonat állítható elő égetés kerámia cikket történő megolvasztásával a komponensek lerakódott a cikk formájában egy vizes szuszpenzió. Üvegezés légkör és javítja kémiai ellenálló termékek, és ezek vízben nem ereszti át a gázokat, javítja az esztétikai és dekoratív tulajdonságok. Ugyanakkor a megfelelően kiválasztott máz „gyógyult” felületi repedéseket és növeli az erőt a félkész termékek tömörítés 40--50, hajlító - 30-40% -kal.

Nehézségi kiválasztási máz áll az a tény, hogy, egyrészt, az olvadási hőmérséklet kell szigorúan tartományon belül szinterezett állapotban, mivel a töltés máz egy porózus elemet vezet a felszívódását a szubsztrát és töltés egy sűrű termék - folyni. Másrészt, bár a máz égetés során reakcióba lép a hordozó és egy köztes réteg, amely a kuplung, máz és a hordozó különböző hőtágulási együttható (CTE), és a különbség a kettő között több mint 20-30% vezet repedések (tseku), vagy héj máz. A töltési hőmérséklet különbséget máz: tűzálló, szánt porcelán máz, a töltési hőmérséklet 1250--1400 ° C és olvasztható szánt üvegezés cserép kerámia, a töltési hőmérséklet 900--1250 ° C

Az alapanyag előállítására tűzálló bevonat földpát, kvarc, kaolin és kréta kiegészítések és magnezit. A kiindulási anyagok ki vannak téve, hogy nedves összeőrölhető egy golyósmalomban, és a kapott vizes szuszpenziót úgy alkalmazzuk, hogy a termék.

Ahhoz, hogy csökkentse a töltési hőmérsékleten olvadó mázak ezek járulékosan hozzáadott alkáli vagy alkáli földfémek és ólomvegyületek. Mivel az alacsony olvadáspontú máz tartalmazhat vízben oldódó komponenseket, valamint oxidok ólom, vetjük alá, hogy egy kezdeti töltés beégését - fúzióban egy részét a kvarc alkotó máz. Ez azért szükséges, mert a vízben oldódó komponenseket, átmenjen a máz csúszik, mert a megsértése bevonat homogenitásának miatt azok koncentrációja a felületi rétegben, de okoz annak ólomtoxicitás. Azáltal beégését a kölcsönhatás szilícium-dioxid, a víz-oldható komponensei a töltés oldhatatlanná válik, és az ólom-tartalmú vegyületet - nem toxikus. A kapott üveges készítmény (fritt) granuláljuk vízbe öntve, majd őröljük, nedves őrléssel azzal a kiegészítéssel, a hiányzó komponenseket, és az így kapott máz slip alkalmazták a terméket. Ennek megfelelően, az ilyen mázzal úgynevezett üvegfritt és tűzálló, nem vetjük alá az előkezelés, nyers.

Szerint máz átláthatóság megkülönböztetni süket és átlátható. A szín és az opacitás bevezetése miatt a süket-hangtompító speciális adalékanyagok (oxidok ón, cirkónium, cink, stb), létrejött a máz a mikrokristályok formájában megfelelő szilárd fázis. Ezeket alkalmazzák a csempe és szaniterek, cserép, és félig felhasználásával előállított színes agyag. Bevonat színes átlátszó mázak is köszönhető, hogy a bevezetése színezékek - oxidok vagy fémsókat változó vegyértékű a (Cu, Ni, Co, Cr, Mn). Oldott a máz réteg, a színezékek alkalmassá Hue képződése miatt színes szilikátok.

Lerakódás megelőzi máz felület tisztítására a zsíros foltok és a por a kefék vagy sűrített levegő nagy nyomás alatt. Máz beietöltjük a terméket különböző módokon - mártással, szórással vagy áramlási bevonat rá egy szállítószalagra.

Üvegezés vastag termékek után kell elvégezni megszárítjuk. Vékony falú termékek, hogy megakadályozzák a szétesésnek üvegezés a szuszpenzióhoz, és az azt követő deformáció először alávethetjük előzetes kalcinálás utelnomu majd zománcozás.

A leggyakoribb termékek finomkerámia épület - dekoratív homlokzati csempe, burkolólapok és padlólap.

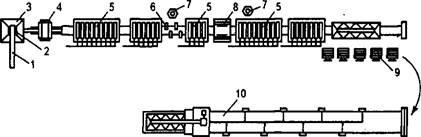

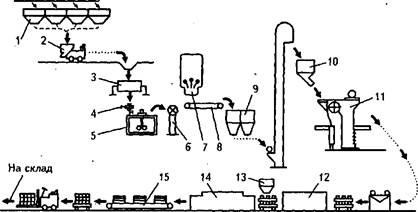

Kis HVD homlokzati csempe mérete 48x48, 22x22 mm, 3-4 mm vastag, cserép, mint a "disznó" méretű 60--65, 120-- 125 mm, 6-8 mm vastag széles körben elterjedt panel. Előállításuk mázas és mázatlan. A leggyakoribb a gyártás (3.) Száraz tömörítés módja nyomja meg a porok 6-8% nedvességtartalom kapunk porlasztva szárítás. A kis burkolólapok vastagsága lehetővé teszi, hogy fokozzák a szárítás hengeres szárítást. ahol a préselt csempe, elrendezve egy sorban, mozgott egy görgős szállítószalagon. Nedvességtartalomig szárítjuk 1,75--2,5% csempe mázak, és szárazra pároljuk másodszor 0,5% nedvesség 30--40 ° C-on Miután a végső szárítás csempe, halmozott, szolgált a henger rés sütőben. A kalcinálás bekövetkezik 30 percen belül 850--950 ° C-on

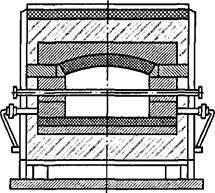

Görgős kemencében nyílásba (ábra. 4) lehet tekinteni, mint egyfajta alagút kemencék. A magassága a csatorna bennük csak 2--3 magasság kalcinált termékeket. A hőmérséklet-különbség a csatorna keresztmetszete kisebb, mint 5 ° C-on Az azonos teljesítményű kemence görgős könnyebb és olcsóbb, alagút többször, ezek csökkentik a fogyasztás tűzálló anyagok könnyen kombinálható folyamatok szárítás és égetés, és égetési idő csökken 6 óra. A tüzelőanyag-fogyasztást a felére csökken, és növeli a termék minőségét.

kerámia porcelánkerámia

Ábra. 3. A vonal termelés homlokzati mázas cserép: 1 - szállítószalag; 2 - szita-Burat; 3 - garat; 4 - nyomja; 5 - Száraz-Glaze szállítószalag; 6 - durva permet máz; 7 - máz medence; 8 - porlasztása máz; 9 - teherautó egy kályha 10 - Hasított görgős kemencében.

Lehet, hogy a kis méretű csempék és műanyagok öntése. Ez a technológia lehetővé teszi számunkra, hogy készítsen színes mozaik csempe módon ágynemű. A csempe különböző színű agyagok is használhatók, így kalcinálás után egy színes kerámia test (fehér, sárga, piros, stb), vagy hozzáadásával színezékek. Öntött csempe szárítják a sugárzás szárítás, égetett támasztékokra a nyílásba kemencék vagy alagútban kemencék Kapsel. Termelési kis-gyűrűk műanyag ágynemű számos előnye van az eljárás száraz préselés vagy injektálás: rövid ciklusú folyamat (8-10 óra), egyszerűsített előállítási eljárása a tömegtermelés és a kis területen.

Carpet egy kis méretű kerámia burkolólapok (32 méretű, fényes és matt, széles színválaszték), a papírra rögzíti bázis. Magyarországon a legelterjedtebb, a termelés a szőnyeg kerámia öntéssel. Ennek lényege abban áll, alkalmazása, hogy a porózus kerámia öntőforma-tartók egymás három rétegből áll: a szétválasztás, az alapréteg és a máz csempe tömeget. Minden egyes rétegek külön-külön elkészített zagy egy golyós malomban nedves őrléssel.

Mozgás közben formában támogatja öntésére iszapok szállítószalag elnyelt nedvesség az öntőforma felületén kialakított csempe rétegvastagság 2,5--3,5 mm. A kör alakú kések vágjuk csempék meghatározott alakja és mérete, amelyek érkezik Szárítási (10-15 percen át 220-- 260 ° C-on). További csempe betápláljuk egy pörkölés kemence hengerrés. A maximális égetési hőmérséklet 1200-- 1250 ° C-on A kiégetés után csempe eltávolítják az alátámasztások, paszta szerint egy előre meghatározott minta egy papírlapra, tisztítjuk elválasztóréteggel és tápláljuk a raktárba késztermékek. A technológiai gyártás folyamata az öntési ciklus csempe 2--2,5 h ellen 48--50 órán át gyártási félszáraz sajtolással és égetés egy alagút kemence.

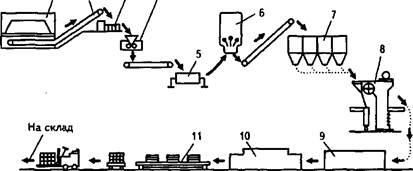

Termelési folyamat kacheln ábrán látható diagram. 5.

Érkező Bányászati nyersanyagokból szennyezésektől mentes, szárítjuk és az adagolt tömeg. Ezek azután egy golyós malomban elporítjuk és összekeverjük vízzel.

A kapott szuszpenziót átengedjük vibráló képernyők, és irányítjuk a gyűjtemény, felszerelt egy propeller keverővel. A gyűjtemény a táplált iszap porlasztva szárítás fúvókát. A szuszpenziót lemerült fúvókákon keresztül legfeljebb 40--50% páratartalom, majd zuhan, szárítjuk egy felfüggesztett állapotban, hogy 7% nedvességet és kilépések szárított por mérete maximum 1--1,5 mm, ami egy szitán lehet idősebb a garatban, majd eljutnak a szállítószalag.

Burkolólapok préselt automatikus könyökkaros prések. Ahhoz, minőségének javítása érdekében a csempe képező végezzük lépésben 2-3. Első tömörítő erőt összege 4-5 MPa, majd a bélyeg van emelve a munkadarab kilép a levegőben. A második lépésben a megnyomja a tömítési nyomás növeljük 18-22 MPa.

Ábra. 5. folyamatábra termelő mázas cserép cserép: 1 - a nyersanyag garat; 2 - kocsi; 3 - golyósmalom; 4 - elektromágneses szeparátor; 5 - propeller keverővel; 6 - pumpa; 7 - permet megszáradt; 8 - szállítószalag; 9 - szitál por; 10 - takarmány bin; 11 - nyomja; 12 - alagút szárító; 13 - üvegezés; 14 alagútkemence; 15 - válogató és csomagoló.

A szállítószalag áll több nyomórészt megnyom egy láncot vagy hálószerű kihordó szalagra, amelyen a lapka kerül a szárító kamra és a zománcozás kemenceszakaszon. Jellemzően tüzelés végezzük folyamatosan működő görgős kemencék. Az égetett vannak sorolva, méret, szín, stílus, és a besorolási fokozat csomagolt dobozok.

Csempe belső falburkolatok használt szobák, melyek megnövekedett higiéniai követelményeket, vagy a magas páratartalmú szobákban.

Kerámia csempe padló agyagból tömeges színező szennyezések vagy anélkül öntéssel, majd kalcináljuk, hogy a szinterezés. A legjobb nyersanyagot - kiváló minőségű műanyag, nizkospekayuschiesya agyag nagy kötési kapacitással, és amelynek jó olvadási intervallum - nem kevesebb, mint 80-100 ° C-on

Annak ellenére, hogy padlólapok tömörített kizárólag félig száraz tömeg, előkészíti száraz por vagy slip módon. Utolsó használt agyagok, igénylő hozzáadásával folyósító szerek és színezőanyagok. A száraz módszerrel alkalmazzuk, ha az agyag egyenletes, és nem igényel semmilyen adalékanyagot.

Termelési folyamat csempe padló ábrán látható diagram. 6.

Ez áll, hogy készítünk egy szuszpenzió, víztelenítjük, hogy a porlasztva szárítás és a megnyomásával hidraulikus vagy mechanikus prések nyomáson 25-30 MPa, annak biztosítása érdekében, megszerzése egy sűrű kerámia test. Égetett burkolólapok görgős kemencék rés 1100--1300 ° C égetési idő 40--60 óra.

Készítsen 28 méretű csempe padló, a textúra lehet sima, durva és domborított; szín - egy- és többszínű.

Ábra. 6. folyamatábra kerámia padló 1 - raktár agyag; 2 - szállítószalag; 3 - fiókos feeder; 4 - fogazott hengerek; 5 - Ball Mill; 6 - permet megszáradt; 7 - garat; 8 - Press; 9 - sushilo csempe; 10 - alagútkemence; 11 - válogató és csomagoló.