5c a termelési rendszer leírását, jellemzőit, elvek és vélemények

A fej bármely vállalat, függetlenül a tevékenység, akar növekedni a nyereség és a termelési költségek változatlanok maradtak. Ahhoz, hogy egy ilyen eredmény teszi a rendszert „5S” a termelés (5S az angol verzió), amelynek alapja csak a racionális felhasználása a belső erőforrások.

Ez a rendszer nem jön létre a semmiből. Valami hasonló végén a XIX felajánlott egy amerikai Frederick Taylor. Itt Magyarországon ez volt elfoglalva, tudós, forradalmi, filozófus és ideológus AA Bogdanov, aki 1911-ben kiadott egy könyvet elveinek tudományos irányítását. Alapján az abban foglalt rendelkezéseket a Szovjetunió végrehajtotta a zene, azaz a tudományos munkaszervezés. De a legtökéletesebb volt a javaslatot a japán mérnök Tayiti Ono és bevezette őket a gyári Toyota Motor System „5C” a munkahelyen. Mi ez, és miért a japán rendszer már annyira népszerű?

Az a tény, hogy ez az alapja egy egyszerű elv, amely nem igényel költség. Ő ezt - minden munkavállaló, a házmester, hogy a rendező, hogy optimalizálja a részüket a teljes munkafolyamatot. Ez növekedéséhez vezet a termelés a nyereség általában, és a növekedés a jövedelmek az összes alkalmazottal. Most a stafétabotot a rendszer bevezetésének, „5C” felvette a vállalkozások szerte a világon, így Magyarországon is. Ebben a cikkben megpróbáljuk meggyőzni a szkeptikusok, hogy a japán know-how tényleg működik, és ez teljesen bármilyen tevékenységi körén.

„5S” rendszer a termelés, mi ez

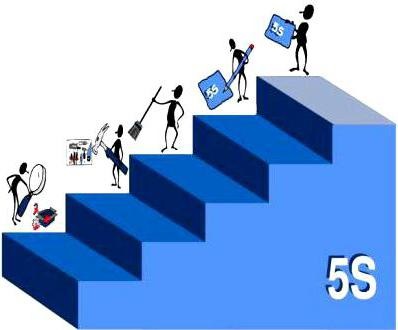

Nemzetközi 5S áll az öt lépést ( „Step” angolul lépés). Egyes közgazdászok és támogatja az új munkához való hozzáállás, hogy ismertesse a neve annak az öt alapelve a japán, hogy következetesen hajtsa végre 5S a rendszerben: Seiri, SEIS, Seiketsu és sitsuke. Számunkra szorosabb és érthető, hogy a natív „5C” - öt, egymást követő lépéseket, hogy végre kell hajtani, hogy elérjék a jólét, a termelés. Ezek a következők:

2. A jelen sorrendben.

Mint látható, semmi rendkívüli rendszer „5S” a gyártást. Talán ezért is lehetséges, hogy megfeleljen, amíg a bizalmatlanság és az alkalmi hozzáállás.

Létrehozásának lépéseit rendszer

Wise japán Tayiti Ono, aki, hála a bevezetése a gyárban a termelés a „Toyota” a technikát, sikerült később előléptetett mérnök főigazgatója rámutatott, hogy mennyi a veszteség miatt a különböző következetlenségek és átfedések. Például egy szállítószalagon nem kellő időben történő bármilyen kis csavar, és ennek eredményeként esett a teljes termelési folyamatot. Vagy fordítva, a részleteket benyújtani a készlet, hogy ezek szükségtelenek, és ennek eredményeként, hogy valaki a személyzet volt, hogy vigye vissza a raktárba, majd töltik idejüket a munka üres. Tayiti Ono kidolgozta, amit az úgynevezett "just in time". Azaz a szállítószalag most jön legrészletesebben amire szüksége van.

osztályozás

Sokan közülünk asztali felhalmozódnak tárgyak, hogy elvileg nincs szükség. Például régi formák nem használt fájlok, tervezetek számítások, ronggyal, amelyen állt egy csésze kávét. És közül ez a káosz szükség lehet fájlokat vagy dokumentumokat. A főbb elvei „5S” rendszer célja, hogy optimalizálja a munkafolyamatot, annyit kell tennie, hogy ne pazarolja az idejét keresi a megfelelő dolgokat közötti szükségtelen akadályok. Ez az a fajta. Azaz, a munkahelyen (a gép közelében egy asztalra a stúdióban - bárhol) az összes elem bővült két kupac - a szükséges és szükségtelen, amely szükséges megszabadulni. Továbbá, minden rendben bontani az alábbi verem „gyakran használják, és következetesen”, „ritkán használt”, „ez alig használják.” Ebben a válogatás befejeződött.

tartása érdekében

Ha csak kivenni tárgyak, semmi sem fog. Meg kell ezeket az elemeket (szerszámok, dokumentumok) bővíthető oly módon, hogy folyamatosan használják, és gyakran találta magát az elme, vagy úgy, hogy gyorsan és könnyen kap tegye vissza. Valami, ami ritkán használják, lehet küldeni a mezőben bárhová, de szükséges, hogy a címkét „kanban”, hogy egy idő után könnyen és pontosan megtalálja azt. Mint látható, „5S” rendszer a munkahelyen kezdődik a legalapvetőbb lépéseket, de az tény, kiderül, hogy nagyon hatékony. És különben is, ez javítja a hangulatot és hajlandóak is dolgozni.

Ez a harmadik lépés a sok a legésszerűbb. Figyeljük meg a tisztaság azt tanítják a gyermekkorból. A gyártás során arra is szükség van, és egyértelműnek kell lennie nem csak irodai dolgozók vagy szekrény a vendéglátó létesítmények, hanem a gépek, mosókonyha tisztítószereket. Japánban, az alkalmazottak gondosan kapcsolatos munkájukat, naponta háromszor betakarításig - reggel munka előtt, délben és este, a végén egy nehéz nap után. Ezen kívül, az általuk bevezetett vállalkozások különleges jelölési területekre, amelyek tiszteletben tartják a termelés a rend, azaz a különböző színek jelölik nak a késztermékek tárolása bizonyos részeit, és így tovább.

szabványosítás

szabványosítás elveit találták fel Tayiti Ono. Széles körben használják a modern és 5S rendszer. termelésirányítás, a szabványosító kap egy nagyszerű eszköz a folyamat minden ellenőrzés. Ennek eredményeként gyorsan okainak megszüntetésére késésben és kijavítani a hibákat, hogy a vezető a termelés a gyenge minőségű termékek. A Toyota Motor növény szabványosítás így nézett ki: voltak a mesterei napi munkaterveket a munkahelyen lógott pontos utasításai végén élettartamuk speciális személyzet ellenőrizze, hogy melyik nap volt eltérés a tervet, és miért. Ez az alapvető szabály a szabványosítás, amely pontos utasításokat, a munkatervek és ellenőrzi azok végrehajtását. Most sok vállalatok, mint például ENSTO gyárak Észtország bevezetett bónusz rendszer alkalmazottai szigorúan követik a rendelkezéseit a rendszer, „5C”, és ezen az alapon, hogy javítsák a teljesítményt, ami egy nagy ösztönzést arra, hogy e rendszer, mint életforma.

tökéletesség

Az ötödik lépés, amely befejezi a rendszer „5S” a munkahelyen, amely a Kaizen koncepció. Ez azt jelenti, hogy minden alkalmazott, helyzetétől függetlenül kellene törekednie, hogy javítsa a folyamat dolgozik a számukra kijelölt területen. A filozófiai lényege kaizen, hogy az egész életünk egyre jobb minden nap, és a tét a munka - ez az élet része, ez is nem marad el a fejlesztéseket.

Tevékenységi kör itt széles körben, mert a határok tökéletesség nem létezik. Szerint a fogalmak a japán munkavállalóknak kell fejleszteni szeretnék a gyártási folyamat irányítás nélkül és kényszerek. Most sok szervezet hozzon létre egy csapatot a dolgozók, akik gondoskodnak a termékek minőségét, a képzés pozitív tapasztalatai mások, segít elérni a tökéletességet.

alapvető hibák

A rendszert a „5C” kezdett dolgozni, nem elég megszervezni, vagy hogy a munkát az alkalmazottak, ami arra kényszeríti a kollégáik annak végrehajtására. Fontos, hogy az emberek tudatában a hasznosságát az innováció és elfogadta, mint egy életmód. Végrehajtása „5S” rendszer Magyarországon a termelés Nehézségre pontosan azért, mert az a tény, hogy a magyar mentalitás különbözik a japán. Sok iparágaink jellemzi a következő:

1. Az alkalmazottak, különösen, ha azok nincsenek ösztönözve ösztönzés, nem célja, hogy növelje a vállalkozás nyeresége. Megkérdezik, miért megpróbál egy gazdagabb főnök, ha ő és így minden benne van.

2. A fejek maguk nem érdekli végrehajtása „5S” rendszer, mert nem látni, mint szükséges.

3. Sok az irányelv „top-down”, arra használják, hogy végre a „show” csak. Japánban van egy nagyon más a hozzáállás, hogy a munkájukat. Például, ugyanaz a Tayiti Ono rendszerének bevezetésével a „5C”, nem gondolt a személyes nyereség és haszon a Társaság, ahol ő csak egy mérnök.

4. A sok vállalkozás be erőszakkal „5S” rendszer. Lean gyártás, utalva a hulladék ártalmatlanítása mindenféle (munkaidő, nyersanyagok, jó munkások, a motiváció és egyéb változók) ugyanakkor nem működik, mivel a munkavállalók kezdenek tudat ellenállni innováció, amely végső soron csökkenti minden erőfeszítést, hogy nulla.

5. A vezetők a rendszer bevezetése, nem teljesen értik a lényegét, ezért vannak olyan hibák a jól megalapozott termelési folyamatokat.

6. Szabványügyi gyakran alakul egy bürokrácia, jó üzlet szerez utasítások és irányelvek, amelyek csak akadályozzák a munkát.

Vengriyane akik bevezették a „5C” a munkahelyen, ez az innováció nagyon vegyes kritikákat maradt. Ünnepelt pluses:

- szebb, hogy a munkahelyen;

- nem vonja el a figyelmet a munka a felesleges dolgokat;

- pontosabban a munkafolyamat;

- csökkentette fáradtság végén az eltolódás;

- bérek miatt kis mértékben növekedett a munka termelékenysége

- csökkent a munkahelyi sérülések.

- rendezni, kénytelen eldobni mindent;

- szabványosítás növekedést eredményezett a bürokrácia;

- bevezetés a „5S” rendszer nem minden területen a cég súlyosbítja a problémát;

- termelési rendszer az első helyen, „5C” háttérbe szorította a fontos kérdésekben, mint az alkatrészek hiánya.