Sematikus ábrák 1

A forrasztó SMD alkatrészek egyszerűek!

Ez a hozzászólás újszerű rádiós kínzókat jelent, mivel ez hajszárító nélkül is lehetséges, gyönyörűen, könnyen és gyorsan forrasztható SMD komponensekként ("Felszíni felépítés részletei" az alkatrészek felszíni szerelését jelenti). Általánosságban, valamilyen oknál fogva, véleményünk szerint az SMD alkatrészek forrasztása nehézkes és kényelmetlen. Megpróbálok más módon meggyőzni. Ráadásul bizonyítani fogom, hogy a forrasztás SMD komponensei sokkal egyszerűbbek, mint a hagyományos TH komponensek ("Through Hole" a "lyukon keresztül" fordításban).

„Hogy teljesen őszinte a TH és SMD alkatrészek vannak azok rendeltetését és használatát, és megpróbálja meggyőzni, hogy SMD jobb, egy kicsit nem szünteti Mindegy -. Még mindig úgy gondolja, ez érdekes lesz olvasni.”

„A gyakorlatban vannak bizonyos problémák a forrasztási nagyon kicsi SMD alkatrészek (ellenállások, kondenzátorok, ...) akkor a forrasztási folyamat során” bot „hogy a szúrás. Annak érdekében, hogy ezt a problémát meg kell forrasztani mindkét oldalon külön-külön.”

A jó forrasztás eléréséhez bizonyos anyagok és eszközök szükségesek.

A kényelmes forrasztást biztosító fő anyag folyadékáram. Meglazítja és eltávolítja az oxidokat a forraszanyag felületéből, ami növeli a nedvesítő képességet. Ezen túlmenően, a fluxus forraszanyag könnyebb alkotnak csepp, amely megakadályozza a létrehozása egy „jumper-takony” javasolja használatát folyadékáram - gyanta vagy petróleum jelly-fluxus nem ad ilyen hatása. A folyadékáramlás nem ritka a boltokban - nem probléma lehet megvásárolni. A megjelenés ez egy átlátszó folyadék egy undorító szaga, mint acetont (az egyik, hogy vásárolni az úgynevezett «F5 - fluxus forrasztáshoz finom Electronics"). Akkor minden bizonnyal megpróbálja forrasztani és az alkohol-gyanta, de először is, a hatás rosszabb lesz, másrészt, eltávolítása után a megszilárdult gyanta alkohol fehér bevonattal, ami nagyon nehéz eltávolítani.

A második fontos a forrasztópala. Nagyon jó, ha van egy hőmérséklet-szabályozás - nem hevítsük túl az alkatrészeket félnek. Az SMD komponensek forrasztásának optimális hőmérséklete 250-300 osh. Ha nincs forrasztás hőmérséklet beállítása, akkor jobb használni kisfeszültségű forrasztás (12V vagy 36V teljesítmény 20-30w) van egy alacsonyabb hőmérsékleten tip. A legrosszabb eredmény egy hagyományos 220 V-os forrasztópala. A probléma az, hogy a hőmérséklet a hegy rendelkezik túl magas, ami miatt a fluxus elpárolog gyorsan, és romlik a nedvesíthetőségét a forrasztás felületi. Nagy hőmérséklet nem teszi lehetővé a hosszú ideig, hogy meleg a lábát, mert ez az arány átalakul ideges dugta szálka a fórumon. Részleges kiutat a helyzet tanácsos lehet, hogy tartalmazza a forrasztópáka a teljesítmény szabályozó (csináld magad - a rendszer nagyon egyszerű, vagy vásárolni kész - a boltban berendezési tárgyak kerülnek értékesítésre elsötétedő fényét lámpák, csillárok).

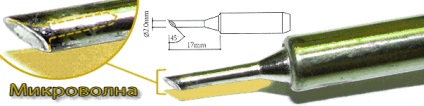

A forrasztópáka csúcsának zökkenőmentes munkaműveletnek kell lennie (ez lehet klasszikus "sáska", például "csavarhúzó" vagy 45 fokos vágás).

A kúpos kúp nem alkalmas SMD alkatrészek forrasztására - ne forrassza őket, akkor szenved. A "mikrohullámú" csípő nagyon jó eredményeket ad. Aki nem tudja, olyan csikorgás, amelynek lyuk van a munkasíkban. Ezzel a nyitás, és a kapilláris hatás létrejön a forraszanyag lehetséges nem csak akkor alkalmazható, hanem hatékonyan eltávolítani a felesleges (miután megpróbáltam forrasztani „mikrohullámú” pihenő szúrás feküdt egy dobozban semmi köze).

Forrasztva. Egy speciális forrasztásra nincs szükség - használja azt, amelyet rendesen használ. Nagyon kényelmes forraszanyag egy vékony huzalban - könnyen adagolható. Van egy 0,5 mm átmérőjű huzal. Ne használjon ólommentes forrasztót (az elektronikai gyártók megpróbálják arra kényszeríteni őt, hogy az ólom ártalmának köszönhetően megy el). A forraszanyag hiánya miatt a felületi feszültség jelentősen csökken, a forrasztás hagyományos forrasztópáccsal problémás.

Még csipeszekre van szükség. Nincsenek különleges funkciók - bármilyen kényelmes az Ön számára.

A forrasztási technológia nagyon egyszerű!

Tedd az érintkező szigeteken SMD alkatrészek bőségesen nedves folyékony fluxus alkalmaznak a komponens pákahegyet, forraszanyag áramlik a hegyét, hogy a komponens érintkező felületeket, és a tábla eltávolítására forrasztás. Kész! Ha egy komponens nagyon sekély vagy nagy (a szúrás nem ragadja egyidejűleg mindkét oldalon) payaem mindkét oldalon külön-külön, kezében az alkatrész csipesszel.

Ha forrasztunk egy chipet, akkor a technológia ilyen. Elhelyezése a chip úgy, hogy a lába a saját párna, bőségesen nedvesíteni forrasztózsír, forrasztani egyik szélső lábát, végül egyesítik lábak párna (forrasztott láb lehetővé teszi, bizonyos határokon belül „pörög” test áramkör), forrasztani egy másik láb átlósan , akkor a chip van erősítve, és akkor nyugodtan propaivat megmaradt lábát. Lassan forrasztjuk, és a csésze minden lábán csípünk. Ha kell törölni a híd által alkotott fullánkja feleslegben forrasztani, zsír kenésű jumper folyadék fluxus és újra végig a lábak. A felesleges forrasztócsapás szétzúzódik - a "sznot" megszűnik.