Lehetséges típusú eldobások a poliurea használatához, a vízszigeteléshez és a poliurea alkalmazásához

Az atomerőmű alkalmazásának gyakorlatából ismert, hogy hosszú ideig problémamentesen dolgozhatunk, majd hirtelen olyan jelenséget tapasztalunk, mint a buborékok, még akkor is, ha azok még nem voltak. A leggyakoribb házassági okok megértése nélkül lehetetlen minőségi, hibamentes bevonatot garantálni. Az atomerőművekben fellépő hibák kialakulásának okait a négy szempont közül egy vagy többben határozták meg, amelyek közül a bevonási technológia tulajdonképpen:

- A berendezések kézbentarthatósága (az összetevők egyenletes ellátása szivattyúkkal, szivárgás a tömítéseken, pisztoly tisztaság, a keverőkamra és a fúvóka megfelelő kiválasztása stb.);

- Felület előkészítés (nincs szennyeződés, póruskitöltés, helyes primer kiválasztás);

- A bevonat technikája (üzemeltetői képesítés);

- A nyersanyagok minősége (megfelelően kiválasztott rendszer, a külföldi szennyeződések hiánya, a jótállási időszak betartása).

Bár az igaz, hogy polikarbamid eltérően poliuretán elasztomer rendszerek, érzéketlen a nedvességre a folyamat alkalmazása, van számos eltérést műszaki előírásoknak, amelyek a felesleges nedvesség faktor rárakódhat ezeket az eltéréseket, és súlyosbítják a negatív szerepe, nevezetesen:

- eltérés az összetevők előre meghatározott arányától (megnövekedett izocianátfogyasztás);

- "Propil" izocianát a pisztolyon keresztül;

- az izocianát szivárgása a szelepen keresztül;

- nem megfelelően kiválasztott gőzfúvóka - keverőkamra;

- a polikarbamid korai alkalmazása szárított primeren.

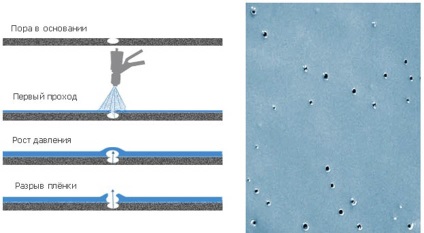

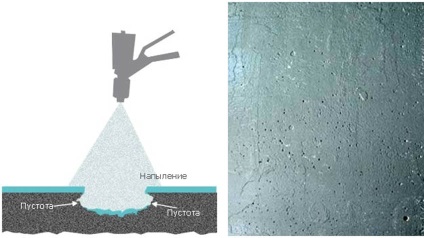

Van egy másik fajta buborék, amely a porózus szubsztrátumokban található nedvességgel van összefüggésben, különösen betonban vagy cementes esztrichben. A képződésük mechanizmusa az 1. ábrán látható

Ábra. 1 - A buborékképződés mechanizmusa, amikor a poliuretát porózus szubsztrátumokra alkalmazzák

A többrétegű rétegek további blokkolásával történő megakadályozására irányuló kísérletek nagyobb és nagyobb buborékok kialakulását eredményezik a kis buborékok helyett. Az ilyen típusú burkolat felületének elhagyása lehetetlen, mert előbb-utóbb elkezdődik. Az ilyen típusú házasság elkerülése érdekében a következő módszereket használják:

- Felszíni szárítás: gyakran lehetetlen vagy rendkívül nehéz;

- Kis viszkozitású poliuretán vagy epoxi alapozó pórusainak feltöltése: a probléma megoldásának legmegbízhatóbb eszköze;

- Boríték este, amikor a beton, mint bármely "légző" hordozó, ahogy hűl, az "inspiráció" fázisban van;

- Működés a komponensek hőmérsékletének alsó határán (60 ° C) és minimális áramlási sebességenként (minimális kapacitás).

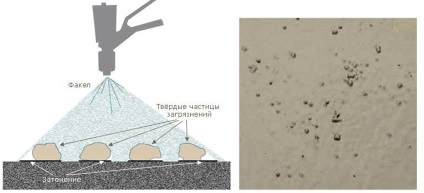

A szennyezett felületi tényező ("árnyékhatás")

2. ábra - Az "árnyékhatás" mechanizmusa és megnyilvánulása a szennyezett felületen

Szilárd szennyeződések számos bázis, akkor nem csak a Swept törmeléket, port vagy leválik a bitumen bázis meghintésére a régi tekercs tetőfedés, hanem a kiemelkedések és a szabálytalanságok gondatlanul végezzük nem simított esztrich a cementiszap.

Az "árnyékhatás" megnyilvánulásának különös esetei a következők:

- A poliurea cseppjei a cső fordított, láthatatlan oldalán ülepednek és megszilárdulnak. A szerepe e tényező kiválasztásánál figyelembe kell venni az adott rendszer külső korrózióvédelme csővezetékek, illetve a túl rövid idő gelifikáló SPE vizsgálat jelzi az sérti a dielektromos bevonat folytonosságát.

- A jellegzetes „cápabőr” a hab képződött szinte a teljes felületen a spray csóva szél és különösen a perifériális területén a fáklya, ahol a permet beesési szög, hogy a felület a leginkább 90 ° -tól különböző. Mivel lehetetlen, hogy elkerüljük az ilyen cápabőr, mielőtt a védőbevonat a tetején a szigetelőréteg polikarbamid habot kell alkalmazni, hogy egy kisegítő, egykomponensű poliuretán primer réteg masztix.

- Mosogatók betonban (nem tévesztendő össze a pórusok) mérete a néhány milliméter és néhány centiméter szélessége és mélysége, nem jellemző a vízszintes felületek, de mindig jelen vannak a függőleges felületeken a csatlakozó burkolat és öntött betonba. Mivel abban az esetben, bármely más festék bevonat felhordása előtt a polikarbamid „féregjáratok» (bugholes) először fel kell nyitni, hogy konkrét dörzshatású tisztító lépést, majd óvatosan tapasztott készítmények cement-alapú polimer, epoxigyanta töltött kvarchomok vagy hasonlók . Ha ez elhanyagolhatóak, amikor permetezni polikarbamid elkerülhetetlen kialakulását üregek kemény héj üregek, amelyen keresztül működés közben szivárogni fog maró hatású konkrét folyadék hatásának, ezáltal hólyagosodás és hámlás a bélés (3. ábra).

3. ábra - Az "árnyékhatás" mechanizmusa és megnyilvánulása egy konkrét falfelületen

Végül az "árnyékhatás" bizonyos szennyezőanyagok hiányában is megjelenhet, de csak a helytelen permetezési technikák miatt. Először töltse ki az összes megközelíthetetlen üreget, alátámasztás és alámetszések ezután lefedtük nagy lapos síkban, a fegyvert kell irányítani, amennyire csak lehetséges, a felületre merőleges, és csak azután, hogy az összes permetezett kiemelkedések. Ellenkező esetben a kiálló éleken egy poliuretahenger növekszik, ami megakadályozza, hogy az aeroszol bejusson a kialakult "repedés" üregébe. A porlasztási technikák ezen elemei jól ismertek a porlasztásos üzemek üzemeltetői számára a poliuretán hab szigetelés alkalmazásának tapasztalataiból.

Ennek hatása a buborékok, amelyek a bevonat vastagságában vannak kialakítva az egyes rétegei között. Ez annak köszönhető, hogy a magasabb hőmérséklet a második és az azt követő fázisokat az első réteg nem volt ideje, hogy gyógyítani a megfelelő mértékben, mert a nagy hűtőborda érintkezik a hideg hordozó és a hőszigetelő szolgáló közte és a második réteg. Ennek eredményeképpen a második réteg erősebben felmelegszik és gyorsabban polimerizálódik.

Az első réteg és a keményebb második réteg lágy alulfogása között belső feszültség keletkezik zsugorodás formájában, vagyis buborék formájában. Ilyen képet lehet megfigyelni, amikor a bevonatot egy masszív és nagyon hideg acél részre permetezzük, de nem poliuretán esetében. Ha ez megtörténik, kétség merül fel azzal kapcsolatban, hogy a szállított rendszer tiszta poliuretán, nem pedig poliuretán vagy az úgynevezett "hibrid".

Mindazonáltal a hőmérsékleti tényező bizonyos esetekben negatív hatással lehet a poliurea bevonatra, mint "hideg fal effektus". Számos buborék jelenhet meg a felület és a bélés között a tárgy belsejéből, miután az edények, tartályok és szerkezetek üzembe helyeztek, ha a külső felület hőmérséklete lényegesen alacsonyabb, mint a belső hőmérséklet.

Például egy külső hőszigetelés nélküli, forró vízzel töltött acéltartály. A hőmérséklet-gradiens belül és kívül a tartály az oka ozmotikus vízgőz behatolásával át a burkolat réteg a hideg fal, ahol lecsapódik, buborékok kialakítása a bevonat alatt a ponton a legalacsonyabb a fémhez. Minél magasabb a hőmérséklet-gradiens, annál nagyobb a buborékok száma és mérete, gyakran vízzel töltött (4.

4. ábra - A "hideg fal effektus" megnyilvánulásának rendszere

A betonon, az acélnál lényegesen alacsonyabb hővezető képességgel, ez a hatás nem annyira hangsúlyos, de ez is megnyilvánulhat. A folyamatot jelentősen felgyorsítja a vízben oldódó sók szigetelt felületén való jelenléte, amely a nedvesség vonzásában hidrofil központokként szolgál és növeli diffúzióját a burkolórétegen keresztül.

Hasonló jelenség fordulhat elő abban az esetben is, ha az NPP egy páraáteresztő fal hidegen helyezkedik el, ha ellentétes oldala meleg, nedves levegőnek van kitéve, például élelmiszertermelésben, mosodában stb.

Annak érdekében, hogy elkerüljék a "hideg fal hatása" által okozott vissza nem térhetõ házasságot, a szigetelés megkezdése elõtt a következõ intézkedéseket kell tenni:

- a szigetelt felületről a vízben oldódó sók (kloridok, szulfátok és nitrátok) formájában keletkező káros szennyeződéseket legfeljebb 20 × 10-6 g / cm2 teljes szintig eltávolíthassák;

- Az objektum hatékony hőszigetelésének biztosítása a hőmérséklet-gradiens be- és kikapcsolásának minimalizálása érdekében.

Ellenkező esetben jobb lenne elhagyni a polikarbamid használatát olyan egyéb korróziógátló bevonatok javára, amelyek vízállósága nagyobb.

A folyamat során a permetezés polikarbamid különbség az üzemi nyomás a vonalak az egyes komponenseket nem haladhatja meg a 10% -ot, különben megsérti a térfogat arány, és elkerülhetetlen következményei - a buborékok jelennek meg, általában csak néhány óra vagy akár nap vége után működik. Az egyik ok lehet a különbség a viszkozitás és izocianát gyantát, egy módja, hogy kiküszöböljék - különálló kijelző elemek, a lehetőségét, amely biztosítja a legmodernebb permetező berendezések.

Például, egy kevésbé viszkózus gyantát lehet melegítjük 60 ° C-on és nagyobb viszkozitású izocianát - 80 ° C-on, és fordítva. Azonban, mint általában, ez egy fontos tényező, amely közvetlenül befolyásolja a minőséget a komponensek keverése kell tekinteni vegyészmérnök szolgáltató társaságnak biztosítania kell, hogy egyrészt a minimális abszolút értéke (nem több, mint 1000 mPas szobahőmérsékleten) a gyanta viszkozitása és izocianátot, másodsorban a minimális különbséget a viszkozitásukban.

A nagynyomású szórópisztolyban lévő gyorsan reagáló rendszer jó összekeverésére egy másik fontos feltétel a keverőkamra és a fúvóka méretének megfelelő kiválasztása, a speciálisan a poliuretán berendezések szállítójának ajánlása alapján.

Az anyagnak teljesen fel kell töltenie a kamrát, és a fúvóka szabályozza a reakcióelegy áramlását (táplálását) és a fáklya alakját. Ha ez a feltétel nem biztosított, akkor egy idő után buborékok jelennek meg, főleg olyan helyeken, amelyek megfelelnek a perifériás zónának a zseblámpa élei mentén. A fontos szerepet játszott a kiválasztás a szűrők bemeneténél a pisztoly: Az optimális, akadálymentes nyugtát a keverőkamrába nagy termelékenységgel ajánlott rács szemméretű 40 mesh, és alacsony áramlási sebesség: 60 mesh.

A kiszámítható eredményt adó szóróberendezés stabil működéséhez fontos tényező a hordók tartalmának egyenletessége a nyersanyagokkal a térfogatuk alatt. Az "A" komponens (gyanta) általában pigmentált, vagyis kis (legfeljebb 10 mikron) szilárd részecskék diszperziója folyékony keverékben. Annak ellenére, hogy a nagy sebességű diszpergálószereket előkészítés közben alkalmazzák, a pigmentrészecskék fokozatosan a hordó aljára vannak ültetve.

„B” komponens (izocianát) egy homogén folyadék kezdetben, de hosszabb ideig tartó nem megfelelő tárolása és hajlamosak a szétválásra és zavarossá válik. Mivel működés közben a spray telepítés kerítés hordó szivattyú alkatrészek aljáról a hordó, ha nem homogenizáljuk nyers intézkedéseket, akkor probléma lehet, mint az egyenetlen láng, gyakori eltömődése a fegyvert, és a bevonat egyenetlensége színét és megjelenését buborékok benne. Ennek elkerülése érdekében az alábbi intézkedések valamelyikét kell használni:

- A legelérhetőbb módja a hordók tartalmának összekeverése rázással és használat előtt. Ez a legkevésbé hatékony, mivel szinte lehetetlen az összetevők teljes homogenitását elérni.

- A legmegbízhatóbb, de nem mindig elérhető módszer a különféle konstrukciók keverőberendezéseinek használata, amely egy elektromos fúrógép elvén működik egy keverőfúvókával. A probléma az, hogy nem minden gyártók polikarbamid rendszerek megszabadítja őket speciális dob, felszerelt, továbbá a hagyományos két technológia lyuk a fedél opcionális harmadik szánt szerelési ilyen keverő eszközök.

- Az is lehetséges, hogy egy egyszerű áramkör recirkulációs komponensek alkalmazásával egy hordó szivattyú és háromutas szelepet, amely a szakaszában nyersanyag irányítja a folyadék áramlását vissza a hordó egy kicsi lyukon keresztül „vozdushki”, és a keverés után átvált a munkahelyzetbe, és táplálja a nyersanyag spray telepítés ( 5. ábra) .A legelőnyösebb hasonlóan néz ki a fent leírt recirkulációs áramkör, ahelyett, hogy a saját dob szivattyúk, dugattyús adagolószivattyút porlasztó noy telepítést. Előnye, hogy lehetővé teszi egyidejű keverést a nyersanyag melegítésével a gép beépített átáramló hevítőinek köszönhetően. Az ilyen recirkulációs hurok tartozékait általában a berendezés beszállítói kínálják.

Ha továbbra is foglalkoznunk kell a buborékok problémájával a szigetelt felület és a bevonat között, vagy a bevonat rétegei között, akkor először meg kell találnunk a házasság okait, és meg kell próbálnunk megszüntetni. Ehhez ki kell vágnia a buborékot, és alaposan meg kell vizsgálnia. Az alábbi táblázat bemutatja az okok sorrendjét és megszüntetését:

A hólyag hátsó oldalának felülete