A fúrási folyadék alkalmazásának folyamatábrája és leírása

Rotációs módszerrel történő fúráskor a folyadék áramlása folyamatosan kering a fúrólyukban, amelyet az egész fúrási folyamat hatékonyságát biztosító fő tényezőként tekintik. A fúrás műveletei során a kútban keringő folyadékot általában fúrófolyadéknak vagy fúrófolyadéknak nevezik.

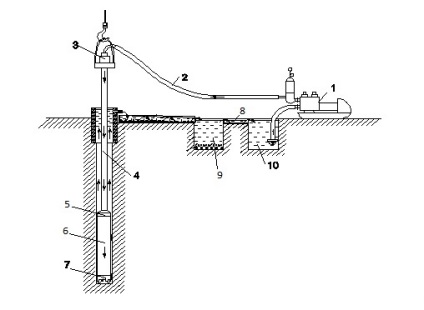

A fúrási iszappal előállított fúrólyuk mosása az alábbiak szerint történik. (5.1 ábra)

5.1 ábra - fúróiszap alkalmazása:

1 - fúró szivattyú; 2 - a szállítási tömlő; 3 - forgó - epiploon; 4 - egy sor fúrócső; 5 csöves maró adapter;

6 - magos cső; 7 - korona; 8 - csatorna rendszer; 9 - ülepítő tartály;

10 - tisztító egység;

Révén a csörlő a kútban a fúró, összeszerelt a következő részekből áll: egy korona 7, a hasadóanyag-tartály 6, az adapter 5, a fúrószár 4, a hossza, amely növekszik a mélység a Nos, a forgatható-mirigy 3, fúvó 2 tömlő, amely összeköti a fúrógép fúrószivattyú 1. A fúrószerszám forgása a fúrószivattyú nyomás alatt történő fúrófolyadék befecskendezésével jár együtt. Az oldatot telítjük dugványok fúrt kőzet fekvő felszínre továbbítja, ahol átfolyik hullámvölgyek 8 rendszer olajteknő 9, ahol nagy iszap leülepszik az aljára, és a folyékony további tisztításra küldött tisztító egység 10 Itt bekövetkezik több szakaszában lépésben (pala shaker, hidrociklon iszapleválasztó és centrifugálás).

A fúróiszap, a hígtrágya eltávolítása mellett, ugyanolyan fontos feladatokat kell ellátnia, amelyek célja a fúrás folyamatának hatékony, gazdaságos és biztonságos végrehajtása és befejezése

A fúrófolyadékokra vonatkozó követelmények:

· Végezze el a hozzárendelt funkciókat;

· Kis viszkozitású és alacsony a felületi feszültség a sziklák határainál;

· Megfelelő mennyiségű kenő adalékot tartalmaz;

· Ne érintse hátrányosan a fúrószerszámokat és lefutó motorokat (korrózió, kopásállóság stb.);

· Könnyű szivattyúzni és tisztítani az iszapot és a gázt;

· Biztonságos a szerviz személyzet és a környezet számára;

· Kényelmes legyen a főzéshez és a tisztításhoz;

A fúrólyukak fúrásakor a mosófolyadéknak zárt hidraulikus áramkör mentén kell keringtetnie. A hidraulikus áramkör típusától függően az összes meglévő mosórendszer két csoportra osztható:

1) mosórendszerek, amelyek oldatkifolyással vannak a felületre;

2) leeresztő keringtetésű mosórendszerek.

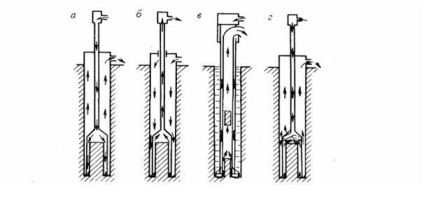

A fúrófolyadéknak a fúrószerszámhoz viszonyított mozgásának irányától függően a mosogatás a felszínre való kivezetéssel az 1. ábrán bemutatott egyike szerint történik. 5.2 rendszerek.

5.2 ábra - a fúróiszap kijáratánál a mosás sémája a felületen

a - közvetlen mosás, b - visszamosatás, c - dupla magcsővel (a mag hidraulikus szállításával), d - kombinált öblítéssel

A végrehajtási technológia szerinti kombinált mosórendszer periodikus (szekvenciális) és kombinált (párhuzamos). Mindkét változat egyenes vonalban vagy egy fordított sémában valósítható meg. Időszakos öblítés esetén a fúróiszap áramlási iránya a közvetlen öblítésről a fordítottra és fordítva változik. A kút aljához szállított oldat mozgásának iránya a megfelelő csövekkel és kútfejjel változik a felületen.

Közvetlen öblítés. Amikor a mosófolyadék szivattyúval áthalad a fúrószár, majd (fúráskor körkörös vágás) között egy magot és hasadóanyag-tartály mosás vágás, Cool kőzet vágószerszám méri fúrólyuktalpon kőtörmelék részecskék felemelkedik közötti körgyűrű a fúrócső és a fúrólyuk fala és végül a felszínre kerül.

Újramosható. Amikor a mosófolyadékot mozog, hogy az alján közötti körgyűrű a fúrócső és a fúrólyuk fala, lemossa az arc, benne van a nyílások károsítja a szerszám kőzetek, Core készlet halad Po közötti gyűrű alakú rés a bélyeg és a hasadóanyag-tartály, áthalad a belső járaton a fúrószár és a dúsított iszapot, jön a föld felszínére.

Kombinált öblítés. Ha a mosófolyadéknak a magcső feletti mozgását a közvetlen mosási tervnek megfelelően végezzük, és az alábbiakban a hátsó mosás speciális eszközeinek segítségével.

A kombinált öblítés műszaki kialakítása olyan eszközök használatával társul, amelyek a közvetlen öblítés fordítottra (alsó övezetbe) konvertálják. A kombinált öblítés a maghozam növelésére szolgál.

A tisztítás az egyik legfontosabb művelet a fúrás során. Kezdetben a mosás célja csak a dugványrészecskéknek az arc tisztítására és a kútból való eltávolítására, valamint a bit hűtésére korlátozódott.