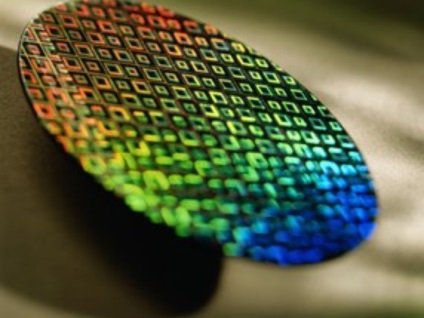

Mikroprocesszorok 2 gyártása szilíciumról számítógépre, polytech (polytechnical museum)

Mikroáramkörök létrehozása szilikonlapokon

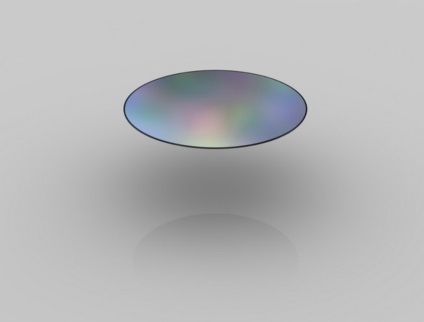

1. Először a szubsztrátot készítjük elő: mechanikus és kémiai polírozást alkalmazunk sík felület mechanikai hibák nélkül [5]. A lemezek megmunkálását a 14. tisztasági osztály szerint hajtjuk végre, legfeljebb 1 μm-es síkságtól való eltéréssel.

2. A ciklus egyes szakaszaiban szükségessé válik egy további félvezető réteg létrehozása a hordozófelületen. Ez úgy történik, epitaxiális növekedése szilícium atomok a szubsztrátumra, és ezáltal a réteg rajta kialakított, a kristály szerkezete, amely hasonló az aljzatban. Ez a módszer az úgynevezett homoepitaxy és használt, hogy növekszik a kristály réteg, amely tisztább, mint az alsó egykristály és hogy képes legyen fogadni a további szilícium rétegek különböző szennyeződés koncentráció, ily módon befolyásolva a félvezető tulajdonságokkal.

3. A következő lépés jön létre a szubsztrátum felületén védőréteg: abban az esetben, szilícium ostyák használt erre oxidációs felületet, amelyek révén kialakult egy vékony réteg SiO 2. Azonban a közelmúltban a hagyományos szilícium-dioxid helyett az Intel nagyfeszültségű dielektrikust használt a hafnium oxidjai és szilikátjai alapján. A névben a high-k a permittivitás konstansát (k) jelenti, amely magasabb a hagyományos szilícium-dioxidnál. A réteg magas k dielektrikum készült körülbelül kétszer vastagabb, mint a hagyományos SiO2, de mivel ez a szivárgási áram egy hasonló kapacitású lehet csökkenteni száz alkalommal. Ez lehetővé teszi számunkra, hogy tovább folytassuk a processzorok miniatürizációját, amit Moore törvénye előre jelez. A hagyományos szilícium lehetetlen lenne, mivel a réteg vastagsága SiO2 kevesebb, mint két nanométer kezd befolyásolja a kvantum vezető jelenségek nagy valószínűséggel a elektron ugráló, és ezért egy erős szivárgó áramok, ami miatt van egy jelentős túllépés energia, valamint a hibák a processzor munkája [6].

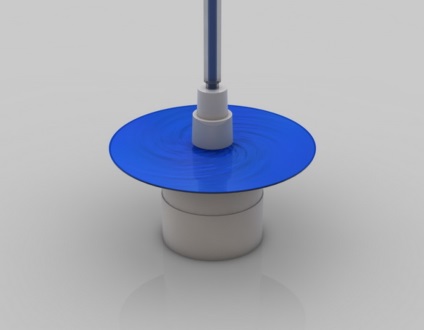

Ezután fotorezisztikus réteget viszünk fel a hordozóra [7]. polimer fényérzékeny anyag, amely megváltoztatja tulajdonságait a sugárzás hatására [8]. Az expozíció (azaz, az expozíciót, hogy vezet változás oldhatóság) végezzük ultraibolya fény (fotolitográfiában), elektronsugár (elektronsugaras litográfiás) vagy lágy X-sugárzás (X-ray litográfia). Expozíció vagy elpusztítsa a polimer (pozitív fotoreziszt), vagy éppen ellenkezőleg, ez okozza polimerizáció és csökkenti annak oldhatósága a speciális oldószer (negatív fotoreziszt). A pozitív fotoreziszt rezolváló erejét (vagyis a minimális elemek hossza hosszának számát) tekintjük magasabbnak, ami szélesebb körű használatához vezetett. A leggyakrabban használt fotorezisztek rendre, pozitív fotoreziszt érzékeny az UV sugárzás, amelyeket a szenzitizált és polimetakrilátok arilsulfoefiry segítségével fenolgyanták. Amikor a nyomtatott áramkörök előállításánál használni két alaptípusa fotoreziszt: száraz filmréteg fotoreziszt, amely ragasztva van, hogy az anyag segítségével egy lamináló és aeroszol, alkalmazott vékony rétegben egy forgó hordozó.

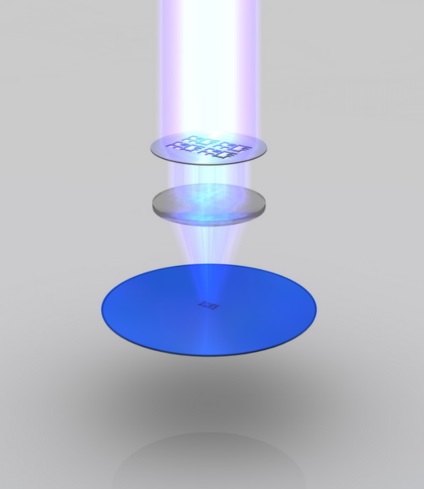

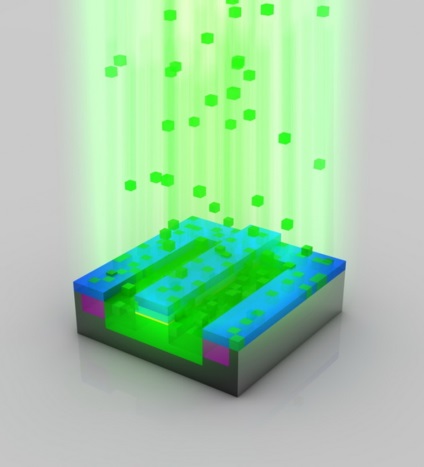

Ezután a fotorezisztréteggel ellátott szubsztrát ultraibolya besugárzással megy keresztül. Az ultraibolya hatása alatt a rétegben lejátszódó kémiai reakció nagyon hasonló a fotózás során előforduló film reakciójához. A besugárzás következtében a fotoreziszt polimer szerkezete megsemmisül, ami oldhatóvá teszi. A szubsztrátum részének besugárzása egy stencilként működő fotomaszk segítségével történik. A modern fotomaszkok száma általában 4-szer nagyobb (lineáris skálán), mint a félvezetős ostyán keletkező minta. A képeket speciális lencsékkel csökkentik a fotoreziszt sugárzásakor fellépő hibák számának csökkentése érdekében. Egy processzor létrehozásához akár 30 különböző fotómát is igényelhet. Az ultraibolya sugárzás alatt a maszkok lehetővé teszik a mikrochip különböző strukturális területeinek létrehozását. A processzor előállítása során ezt a lépést megismételjük, amikor a rétegeket egymásra helyezzük. Az expozíció és az összehangolás műveletei a legkifinomultabb és legpontosabb felszerelést igénylik. Az expozíciós és regisztrációs beállítás optikai rendszerből (mikroszkóp), egy megfelelő mechanizmusból és egy ultraibolya sugárforrásból áll. Az igazítási rendszerek fejlesztésének első szakaszaiban a legnehezebb feladat a pontos elmozdulások mechanizmusa. Jelenleg a helyzet valamivel megváltozott: az igazítás pontosságát a mikroszkópok korlátozzák, amelyek változó nagyításra, nagy látómezőre és munkatávolságokra, valamint nagy felbontásra is szükségük [9].

6. Az ultraibolya besugárzás után a fotorezisztréteg, amelyen a sugárzás leesett, teljesen feloldódik. A pozitív ellenállást jól eltávolítjuk egy hideg 10-15% -os maró kálium-oldattal, de ezt követően óvatos mosás szükséges, mivel az alkálifém-ionok aktívan adszorbeálódnak a szubsztrátum felületén. A síkbeli technológiában, ahol az alkálifémionok a dielektromos film instabilitását okozhatják, a megkönnyebbülést tiszta kénsavban történő forralással kell eltávolítani28. Ennek eredményeképpen a réteg részei továbbra is maszkkal vannak lefedve. A fotorezisztréteg védi a szubsztrátum anyagokat, amelyeket nem szabad maratással ellátni. És a besugárzott területeket kémiai folyadék vagy fizikai ion maratással gravírozzák. A szilícium-dioxid folyékony maratásához fluor-savval és ammónium-fluoriddal készült kompozíciókat alkalmaznak [10]. A folyékony maratás nagy szelektivitást mutat, de nem csak a szubsztrátum felületére merőleges irányban, hanem vízszintesen is, az ellenálló réteg alatt. Ennek eredményeképpen a kivágott mintázat részei nagyobbak, mint a maszk megfelelő részei. A száraz fizikai módszerek közül a leggyakrabban a reaktív ionos maratás, ahol a maszkkal bevont szubsztrát nagyfrekvenciás elektromos mező által kiváltott plazma hatásának van kitéve. Minden száraz maratásra szánt anyag esetében a megfelelő reaktív gázt választják ki. Így a szilíciumot és annak vegyületeit klórral és fluorot tartalmazó plazmával (CCI4 + Cl2 + Ar, ClF3 + Cl2, CHF3, CF4 + H2, C2F6) gravírozzák. A száraz maratás hiánya kevésbé szelektív, mint a folyékony maratás. A száraz anizotróp maratás egy változata az ionhegesztés. A reaktív ionos maratással ellentétben, amely a fizikai és kémiai mechanizmusokat egyesíti, az ionnyalábos maratásokat csak a lendület átvitelének fizikai folyamata határozza meg. Az ionfényes maratás univerzális, minden anyaghoz vagy anyagkombinációhoz alkalmazható, és a legmagasabb felbontás az összes maratási módszer között, ami lehetővé teszi a 10 nm-nél kisebb méretű elemek előállítását [11]. Miután a maratási művelet befejeződött, a maradék fotolajos eltávolításra kerül. Így a szilícium-szubsztrátumon továbbra is egy minta készült szilícium-dioxiddal.

7. A kész réteg elkülönítése az újból egy további szilícium-dioxid-réteget eredményez a kapott áramköri diagramban. Ezután a szilícium következő rétege epitaxiálisan emelkedik, majd egy másik fotorezisztet alkalmazunk. Az ultraibolya sugárzás áthalad a második maszkon és megjeleníti a megfelelő mintát a fotoreziszten. Ezután a fotorezisztikus fényes rész feloldódik, és a polikristályos szilíciumot és a szilícium-dioxidot olyan területekről távolítják el, amelyek nem védik a fotorezisztet, vegyi készítményekkel.

Ezután a védő rétegtől ionoktól mentes szubsztrát régiók doppingolását ion implantációnak nevezzük. Ennek célja - megváltoztatni a vezetési típusú és a hordozó koncentrációja a nagy részét a félvezető, hogy megkapjuk a kívánt tulajdonságokat (vezetőképesség a kívánt simaságát p-n-csomópont). A leggyakoribb dopolószerek a szilícium arzén és a foszfor (vezetőképesség lehetővé teszi, hogy így megkapjuk az n-típusú) és a bór (p-típusú). A beültetett elemek ionjait plazma formában elektromágneses mezővel nagy sebességgel gyorsítják és szubsztrátummal bombázzák. Az ionok penetrációja a minta mélységébe függ az energiaigénytől és több nanometrustól több mikrométerig terjed. ion implantáció technológia lehetővé teszi olyan előre meghatározott mennyiségét szinte bármely kémiai elem, hogy egy előre meghatározott mélységben, ezáltal lehetővé téve az ötvözet fémek, amelynek olvadáspontja nem kevert vagy adalékolt egy másik anyag arányban, amely nem érhető el akkor is, ha magas hőmérsékleten. Bevezetés az implantátum a gazdarács anyag nélkül is lehetséges „megfelelés” a termodinamikai törvényeket meghatározó egyensúlyi folyamatok, mint például a diffúziós és az oldhatóság. Az ionok bevezetése után eltávolítjuk a fotorezisztréteget. Ezután hőkezelést végezzük magas hőmérsékleten, így a felület helyreállított félvezető struktúra és implantátum ionok foglalják el a kristályrácsban oldalakon.

9. A kapott tranzisztor felett egy szigetelő réteget alkalmaznak, amelyre három "ablakot" írnak be ugyanazt a fotolitográfiás eljárást alkalmazva, amelyen keresztül más tranzisztorokkal való érintkezést hoznak létre.

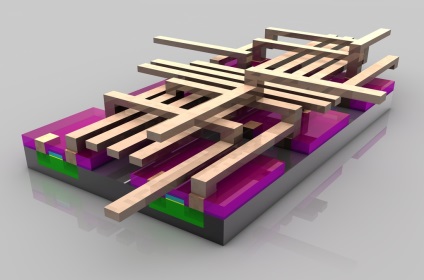

Ezután a vákuumos bevonat módszerével a lemez teljes felületét egy fémréteg borítja. A réz ionok a pozitív elektródából (anód) a negatív elektródához (katód) jutnak el, amely csak a szubsztrát, és ott ülnek rá, az etching által létrehozott ablakokat. Ezután polírozzuk, és a réz feleslegét eltávolítjuk a felületről.

11. A fémes lerakódás több lépcsőben következik be, ami lehetővé teszi az egyes tranzisztorok közötti összekapcsolásokat (összekötő vezetékként ábrázolhatók). Az ilyen összeköttetések elrendezését a mikroprocesszor architektúrája határozza meg. Így a modern processzorok mintegy 20 réteg közötti kapcsolatokat hoznak létre, amelyek komplex háromdimenziós rendszert alkotnak. A rétegek pontos száma a processzor típusától függően változhat.

12. Ezután a kész lemez eléri a vizsgálati szakaszt. Általában ez egy teszt a szondafejekkel az automatikus lemezmegmunkáló gépeken. Abban a pillanatban a szondák megérintik a lefagyott struktúrákat, mérik az elektromos paramétereket. A folyamat során hibás kristályokat jelölnek, amelyeket eldobnak.

13. Ezt követően a lemezeket egyetlen kristályokra osztják (a mikroelektronikában lévő chip egy tetszőleges komplexitású integrált mikrocirkuláció, amely félvezetős lemezre van helyezve [12]). Ezt úgy végezzük, hogy egy lemezt egy gyémántvágóval vagy lézersugárral vágunk, majd megtörjük a befejezett bemetszéseken, vagy azonnal vágjuk le egy gyémántlemezzel.

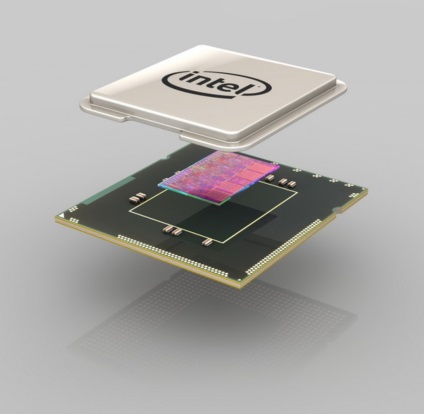

14. A teszteket elhagyó kristályok a csomagolási lépéshez mennek.

15. Az alapfelületet, a kristályt és a hőelosztót összekapcsolják, hogy kész feldolgozót alkossanak. Az aljzat mechanikus és elektromos interfészt biztosít a processzorhoz a rendszer többi részével. A hőelosztó termikus interfész a hűtővel. A működés közben hűt a kristályt.

16. A végső teszt során a processzorokat ellenőrizni kell a kulcsfontosságú jellemzőkre (köztük hőleadás és maximális frekvencia).

A vizsgálati eredmények szerint azonos jellemzőkkel rendelkező processzorokat adunk ugyanazon tálcákhoz. Angolul ez a folyamat a maximális processzor frekvencia meghatározását követően meghívásnak számít, és modelleken jelennek meg, és már a specifikációnak megfelelően értékesítik. A kész és tesztelt processzorokat a rendszerépítők vagy a kiskereskedők számára szállítják.