Az öntödegyártás új lehetőségei az ipari 3d-s nyomtatók segítségével

Szinte minden orosz vállalkozás különböző anyagokat és ötvözeteket tartalmazó fémtermékek gyártásával foglalkozik, és összetett alakú kritikus komponensek gyártásában problémás helyzetek szembesülnek (1. Az ilyen termékek technológiai és gazdasági jellemzői miatt a fémmegmunkáló eljárást befektetési öntésként használják. A 3D nyomtatási technológiák fejlesztése új lehetőségeket kínál az öntödei gyártáshoz.

Befektetési befektetés

Röviden vizsgáljuk meg a befektetési modellek szokásos öntésének technológiai folyamatát.

Az első szakaszban egy viaszmodell jön létre, amely a végtermék pontos másolata. Vagy a folyamat gazdasági optimalizálásához nem egy, hanem több olyan modell is létrejön, amelyhez egy sprinkler rendszer csatlakozik. Kiderül az úgynevezett "karácsonyfa". Ezután a "halszálkát" különleges hőálló szuszpenzióval borítják, hogy héjat hozzanak létre. A színpad több rétegben történik - egy réteget alkalmaznak - szárítottak - alkalmaznak - szárítottak. Amikor a héj készen van, a benne lévő viaszmodell megolvadt. Ie A formát alacsony hőmérsékleten melegítik, és a viasz egyszerűen kifolyik. A harmadik szakasz az olvadt fém öntése (2. És miután a fém lehűlt, az alakot egy rázógépre visszük át, ahol a héj elpusztul és majdnem kész terméket kap. A gyártó legfőbb nehézsége a technika első szakaszában van - egy viaszmodell létrehozása. Ráadásul ez drága és hosszú.

Viaszmodell létrehozása

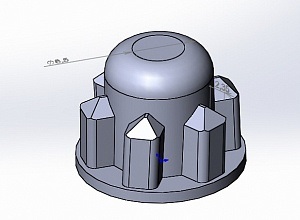

Először is, miért nehéz? Általában, összetett alakú viaszmodell készítéséhez külön berendezésre van szükség, egy penész. Ezt az öntőformát meg kell tervezni, különösen az öntödei gyártáshoz, minden jellemzőjéhez. Aztán meg kell tenni. És gyakrabban, mint nem, ezek a módszerek nem triviálisak. A végső szakaszban meg kell tölteni a viaszkeveréket, engedjük lehűlni, majd gondosan kivesszük a szerszámot a szerszámból károsítás nélkül.

Másodszor, miért sokáig? Átlagosan több mint két hétig tarthat a kötélzet tervdokumentációjának elkészítése, több mint egy hónapja a penész gyártásához, valamint a modell gyártásához. Általában több mint két hónap telt el a tervdokumentáció fejlesztésének kezdetétől az első viaszmodell átvételéig. Legalább két hónap!

Harmadszor, miért drága? A járókerekek, járókerekek, járókerekek gyártása, és általánosságban a komplex alakú részletek nagyszerű költségeket hordoznak komplex tervezéssel.

Sztereolithográfia (SLA)

Az előrehaladás azonban nem áll meg. Fejlesztett és a modellezési modellek létrehozásának technológiája. Vegyük fontolóra, hogy az öntés lehetőségei képesek-e a 3D-nyomtatás ilyen technológiáját, mint a sztereolitográfiát (SLA).

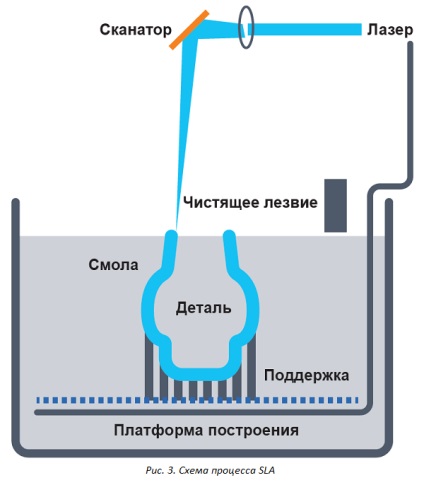

SLA - ez a legpontosabb technológia a 3 dimenziós nyomtatásra alapozva, az ultraibolya lézerrel folytatott fotopolimer rétegenként történő kikeményedésén alapulva. A folyamat a következő. A nyomtatószoftver használatával a 3D modell készen áll a termesztésre, azaz az operátor által meghatározott vastagsági paramétereknek megfelelően rétegekre vágják. Ezen túlmenően az UV lézer a modell jelenlegi szakaszát a folyékony fotopolimer gyanta felületén vonja le. Azokon a helyeken, ahol az UV-lézerfolt érintkezik a gyantával, azonnali fotocúrás történik (3.

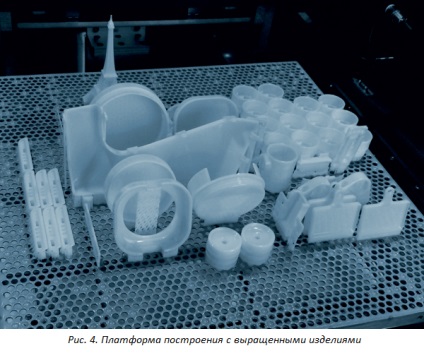

Az aktuális réteg teljes rajzát követően az építési platformot egy réteg mélységével megegyező mennyiséggel csökkentettük. A tisztító penge a gyanta felületét szintre állítja, és előkészíti a következő festéshez. Ezt a folyamatot megismételjük a növekvő rész minden egyes rétegére, amíg az adott 3D modell meg nem születik. Így létrehozhat bármilyen alakú modelleket.

Casting for burnout modellekhez

Amint korábban említettük, a viaszmodell gyártása a héjforma kialakításához nem egyszerű és költséges folyamat. Itt cserélik ki a sztereolitográfiai technológiát. A sztereolithográfiai berendezéseken létrehozott Burnout modellek a hagyományos viaszmodelleket váltják fel. Az SLA technológia használata lehetővé teszi a legpontosabb fémöntési termékek gyors előállítását a legjobb felületi minőséggel, más technológiákhoz képest. Ugyanazt a technológiát a későbbi fémöntésre szolgáló modellek készítéséhez és égetéséhez QuickCast-nak hívják. Ennek számos jellemzője és előnye van,

Először is, a modellek kiégnek, ellentétben a viaszolvasztással. Így a modellre ható ütközés hömérséklete a héjformázóból való eltávolítás tekintetében különbözik a hagyományos módszerektől, és egyenlő 820 ° C-val. Másodszor, a magas égési hőmérséklet jelenléte a kagyló penge gondosabb kezelését vonja maga után. Ezt magyarázza az a tény, hogy minden égetett anyagból készült, felmelegített modell kiterjed, túlnyomás keletkezik. És ez vezethet a héj repedéséhez. Ezzel kapcsolatban a technológia QuickCast modellezett üreges hálóminta belső szerkezettel (ábra. 5), amely lehetővé teszi az anyag habosodik befelé összeomló melegítés során, és ezáltal létre túlnyomást a kerámia penész. Az üreges belső szerkezet következtében az anyag felhasználása és a modell építési ideje is csökken.

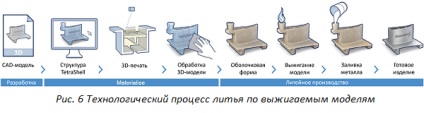

Az 1. ábrán. A 6. ábrán a sztereolitográfiai 3D-berendezés alkalmazásával végzett égetett modellek technológiai feldolgozása látható.

A kész 3D modell speciális szoftverbe van töltve, hogy létrehozza a háló belső struktúráját. Ezután a fájl elküldésre kerül nyomtatásra. A modell növekedése után meg kell dolgozni: távolítsa el a tartószerkezeteket, öblítse ki a megmaradt gyantamaradványokat, és vezesse az előpolimerizációt az ultraibolya kamrában.

A nyomtatott 3D-s modellt több rétegben magas hőmérsékletű szuszpenzió fedezi, hogy héjformát hozzon létre. Továbbá a modellt magas hőmérsékleten elégetik, és a fémolvadékot a helyére öntik. A fém megkötése után a burkolatot eltávolítják, és végleges műveleteket végeznek a kész öntött fém befejezése végett.

Amint látja, a technológiai folyamat alapvetően nem különbözik a hagyományostól. A QuickCast technológia használata során azonban nincs szükség összetett és drága szerszámkészítésre. Emellett a fém öntvények készítésének ideje 1-2 hétre csökken (szemben a hagyományos módszerekkel, 12-14 hétig).

következtetés

A QuickCast technológia új lehetőség az orosz vállalatok számára, hogy termékeik magasabb termelékenységét elérjék, a termelési időt és a termelési költségeket nagyságrenddel csökkentve.

Jó napot. Sok lemezanyag rosszul égett ki, és sok hamu marad a penészen, ami befolyásolja az öntvények minőségét. Egy olcsóbb és praktikusabb technológia a polisztirol nyomtatás az EOS berendezéseken. By the way, a pmma-hoz képest a minta felülete minél nagyobb, és az öntvények eredménye jobb. Cégünk kutatást végzett a 3D technológiák felhasználásáról a casting területén. ha valaki érdekel, küldök kivonatokat a jelentésből.

Olvassa el a blogokat

Tagok száma 100986 +16 Hozzászólások 10061 +2

A két extruder képes kinyomtatni az ABS és fog fogaskerék alapját.

HIPS nem próbált? A szokásos műanyagokhoz hasonlóan a leginkább hőálló.

Észrevettem, hogy a festék alapvetően megváltoztatja a műanyag paramétereit. Talán.

Valójában a kérdés az volt, hogy a 3D-s szkennert sls technológiával építették. És felállt.

Nézte meg a vezetékek kiválasztását. 2x csapok 22-26 AWG. És itt van 4 pi.

A torna ajándékmodelljéhez szükséges (szalaggal, karikával vagy karikával).

Közelgő események

HH Sze Cs P Szo V

6 7 8 9 10 11 12

13 14 15 16 17 18 19

20 21 22 23 24 25 26

Új 3D modellek