A folyamatos öntési technológiák rendszerének általános elvei, a malmok felépítése és fő funkciói

Valamennyi folyamatos öntőgép fő technológiai funkciója az acél folyadéktól a szilárd állapotig történő átadása a kapott geometriai alakú nyersanyag biztosításával és a megfelelő műszaki feltételekkel szabályozott felület és belső szerkezet minőségének biztosításával.

A tuskó szilárd állapotának elérése érdekében bizonyos mennyiségű hőmennyiséget egy bizonyos idő alatt fel kell szabadítani a környezetbe. Normális hűtési eljárás esetén biztosítani kell a munkadarab mozgását bizonyos mértékig szabályozott hőelvonással (vízhűtés).

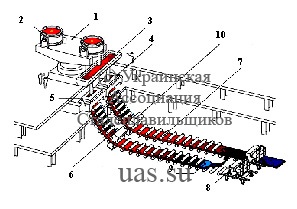

A fő funkcionális egységek és mechanizmusok kijelölésével az acélöntés általános terve az 1.5. Ábrán látható.

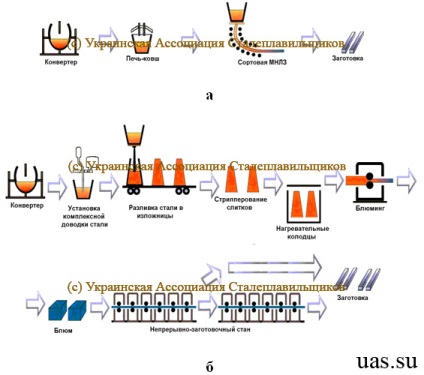

1.4. Ábra: Technológiai rendszerek összehasonlítása a folyamatos öntéssel (a) és az öntvények öntésével és az azt követő gördítéssel (b)

1.5 ábra - Általános eljárás acélöntésről folyamatos öntőgépen

A CCM fő funkciói:

- teeming állvány (1) - befogadására tervezték rajta öntőüst (2), a transzfer a tartalék helyzetben, hogy a kiöntő pozícióban, és vissza, amely egy soros öntés, emelő és süllyesztő öntés üstök és öntőüst folyamatos mérésére a fém;

- a közbenső rakodó kocsija - a tartalék pozíciótól a munkapozícióig történő öntés és mozgatás céljából tartja;

- elosztóüst (3) - biztosítja a fém beáramlását a forma egy bizonyos jól szervezett flow jet lehetővé teszi, hogy öntse acél több kristályosítókból egyszerre elvégezni soros öntési eljárással „olvadás beolvasztására” ha változik a merőkanál megállás nélkül, és csökkenti az öntési sebességet; elosztóüst puffertartály, mivel keresztül koordinált fém szállítási az üstöt a penész;

- kristályosító (4) - folyékony féllel való bevonásra tervezve, amely egy adott keresztmetszet ingot képez és először hűtést végez (rézből és az öntési folyamat során hűtve);

- mechanizmusa alternáló mozgását az öntőforma (5) - olyan feltételeket teremt, amelyek csökkentik annak valószínűségét, hogy áttörést öntvényből kéreg a kilépés, valamint azt is biztosítja a teljes „gyógyulás” egy hely a szakítás során felmerülő mozgás a rúd a formában;

- szekunder hűtőzóna (másodlagos hűtés) - lehetővé teszi, hogy hozzon létre az optimális feltételeket a teljes megszilárdulás a folyamatosan öntött tuskó biztosítja az egyenletes hűtést a munkadarab (vízpermet fúvókák (6) és fenntartása a geometriai alakjának görgők (7) (duzzadó megelőzés), és a kívánt fém minősége;

- húzás - a megfelelő gép (TPM) - úgy van kialakítva, hogy az öntött előformát kihúzza a kristályosítóból, igazítsa rá a sugárirányú és ívelt eszközökön, és átadja a vágógépnek (mechanizmusnak); TBI magot az öntőformába, tartva az öntőformában, hogy lezárjuk rések, miközben extrudáljuk folyamatosan öntött tuskó a formából, elválasztását a mag feje a munkadarab, stb.;

- gép (mechanizmus) a munkadarabok darabolására (8) - biztosítja a folyamatosan öntött fém méretének méretezését a fogyasztók igényeinek megfelelően;

- vetőmag (9) - a kristályosítóban ideiglenes "fenék" létrehozására szolgál az öntés megkezdése előtt és azt követően a TPM összekapcsolt előformával való nyújtása;

- elektromágneses keverő eszköz (10) - lehetővé teszi a munkadarab minőségének javítását.

Eljárás folyamatos acélöntés görgő szükségszerűen megelőzi egy sor előkészítő és kiegészítő műveletek, a fő amelyek: egy öntőkád bélés, szárítás és melegítéssel hőmérsékleten 900-1100 ° C; az öntőformák felhelyezése munkahelyzetbe; vetőmagok és hűtőgépek beépítése a kristályosítók belső üregébe; közlekedési merőkanál a kemencébe kívüli feldolgozás CCM és telepítése a forgóállványaikkal és így tovább. Még korábban ellenőrzött működésének valamennyi komponens és mechanizmusok és ellenőrző eszközöket.

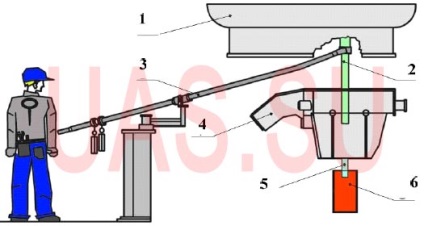

Az acélöntés az acélöntő kanna kapujának nyitásával kezdődik. Az acélöntvényből a közbenső üstbe történő fémellátást nyílt vagy zárt sugárral végezzük tűzálló védőcsövön keresztül (1.6. Ábra).

Miután a névleges kapacitás 30-40% -ával fémmel töltöt fel, a kristályosító acélátadása megkezdődik. Áramlását szabályozó kifolyó acél üstből a formába, öntvény lehet végezni keresztül kalibrált mérési csésze fém öntése, miközben egy előre meghatározott magasságban az elosztóüst, változás a helyzetben a fej képest a dugót a mérőcsésze az öntőkádban.

1.6. Ábra: Az acélöntvényből származó acél túlcsordulási sémája a zsaluzatba, a manipulátor által bevezetett védőcsövön keresztül: 1 - acélöntvény vödör; 2 - védőcső; 3 - a manipulátor; 4 - közbenső kanál; 5 - bemerített pohár; 6 - kristályosító

Ha a kristályosító belső üregje fémmel van töltve, akkor a vetés folyamata megkezdődik. Ugyanakkor a munkadarab rajzolási sebességét az öntőforma kijáratánál a tuskó tömör vastagsága és mechanikai szilárdsága határozza meg, ami szükséges ahhoz, hogy megakadályozza a folyékony fém áttörését az öntési folyamat során.

Az öntési eljárás során a kristályosító bizonyos frekvenciájú és amplitúdójú mozgásokat végez, amelyek megakadályozzák, hogy a szilárd kéreg a penész felületéhez tapadjon. A kristályosítóban lévő fémmennyiség állandó marad, ami biztosítja a munkadarab felületi minőségének javulását és stabilizálja az öntési folyamatot.

A fém öntését egyidejűleg 1-2 pataknál lehet elvégezni a lemezes görgőnél és 1-8 rétegben a virágzás és a kiváló minőségű CCM esetében. A patakok számának megválasztása abból a szempontból történik, hogy az acélgyártó egységekhez szükséges kapacitást biztosítja és egy acélgyártó üzem működésének ritmusa.

A CCM kapacitás (t / min) a következő képlet segítségével határozható meg:

Az öntőforma elhagyása után a billenő átmegy a ZVO-n, amelynek hossza 8-35 m, az öntési körülményektől (keresztmetszet, acélminőség, öntési sebesség stb.) Függően. A billet hűtése főként vízzel vagy víz-levegő keverékkel történik, amelyet speciális fúvókákkal permeteznek, és amelyek a munkadarab mozgása mentén vannak felszerelve. A munkadarab a technológiai tengely mentén szerelt támogató görgők mentén mozog.

Ebben az esetben annak a szakasznak a hossza, amelyen a munkadarab teljesen megszilárdul, megközelítőleg az empirikus képlet (m) határozza meg:

ahol K - a szilárdulási együttható 0,025-0,027 m / perc 0,5 lemez esetén. virágzás 0,028-0,030 m / perc 0,5. és a profilozott készlet 0,031-0,033 m / min 0,5.

Miután kilépett a ZOB-ból, a billet átadja az SST-t, majd a vetőmagot elválasztja, és a billet a vágógépbe kerül, ahol hosszait osztják fel, majd címkézik. A vágott mérettartót (rendszerint 6-12 m-t) szállítják a készülékbe, ahol a lapok keresztirányú szállítására kerülnek, ahol a hűtőszekrénybe kerül (1.7. Ábra).

1.7. Ábra - A CCM Stalker és hűtőszekrénye

Az acél öntését számos acélöntvényes (10-25 vödör és több) sorozata végzi. Ebben az esetben az üres acélálcás vödör teljes cseréjét a forgótányér helyzetének megváltoztatásával végezzük. Ezt a műveletet perekishevkoy-nak hívják. Az acélálcás vödör cseréjének ideje általában 90-120 s. Ekkor az öntés normál üzemmódban (vagy a munkadarabmozgás sebességének csökkenésével) folytatódik, mivel a fém a csapadékban van.

Az öntési sebesség szabályozását (a munkadarab rajzát) kétféle módon végezzük: szabályozzuk a fémfelhasználást és a munkadarab rajzolási sebességét.

Az öntési folyamat befejezése úgy történik, hogy megállítja a fém felszabadulását az acélöntésből, majd a közbenső kanálból. Ugyanakkor a maradék folyadékfém maradványa (a réteg magassága 200-300 mm) marad, ami megakadályozza a salak belépését a kristályosítóba. Miután a fém felszívódása megállt, a munkadarabmozgás felfüggesztésre kerül, ami lehetővé teszi a munkadarab felső részének "hűtését" annak érdekében, hogy megakadályozza a fém felszívását az él szélére. Ebből a célból a salakot eltávolítjuk a fémtükörből a kristályosítóban, és vizet adunk hozzá. Ezenkívül a munkadarab tovább mozog, és teljesen eltávolodik a görgőből.

A folyamatos öntvény fő paraméterei a következők:

- Vp - öntési sebesség (0,3-2,5 m / perc a bilaterális folyamatos görgőhöz, 0,6-2,5 m / perc a lapos folyamatos görgőkhöz, 4-6 m / min a kiváló minőségű folyamatos öntőgépekhez);

- Lp - folyamatos öntőgép kohászati koherens hossza (7-10 m függőleges folyamatos görgők esetén, 15-35 m radiális és görbületi CCM esetén);

- Rв - a teljes vízfogyasztás hűtésre (1,3-2 l / t a csövek esetében, 0,3-1,2 l / t a virágzáshoz és a födémhez);

- P - CCM teljesítmény (0,2-0.250.000 tonna évente áram 1. és profilos virágzás görgő; 1,2-1.500.000 tonna évente 1 patak födém görgő ..).

Az acél folyamatos öntésével a fő fémveszteségek a következők:

- a rúd fejrészének vágása (0,4-0,5 m);

- A munkadarab farka vágása a zsugorodás miatt (2-3 m);

- az öntés utáni öntvényben maradt fém ("kecske" 5-10 t);

- kicserélés esetén 0-4-0,6 m-re a vízbe merített pohár;

- a méretarányos veszteségek és az öntött acél tömegének 0,2% - ára történő vágása.