Karamell termelés

A karamell termékeket több, egymással szinkronban lévő gépből álló aggregátumokon formázzák. Ilyen aggregátumok közé tartoznak a töltőanyaggal (vagy anélkül), kalibrálással, formázógépekkel és hűtőberendezésekkel ellátott karamell-gördülő gépek.

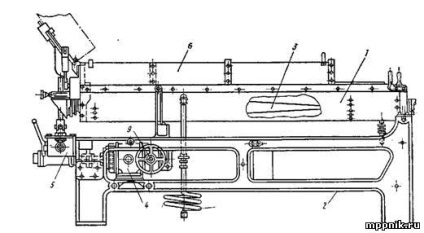

A karamell tömeg előkészítése a formázáshoz kezdődik kúp alakú kenyér kialakításával és a töltés bevezetésével. Ez a művelet karamell görgős gépeken történik (1. A gép tartalmaz egy fémből levő 1 házban egy melegítő, van telepítve a keret 2. A házon belül található hat forgatható hornyos kúpos orsók 3. Az orsók forgási továbbítani a 4 villamos motor révén a kapcsolási doboz 5. Az orsók képezik kúpos vályú található folyamatosan tápláljuk karamella massza (húzza vagy átlátszó ). Amikor forgó orsók karamella massza fokozatosan veszi a kúp alakú, nyújtás és fröccsöntés kijáratánál a gép formájában, végtelenített rúd. A karamell kúp alján egy körte alakú tartó van a gépben, ami megakadályozza a tömeg mozgását az ellenkező irányba. A gépet egy 6 fedél zárja le, amely megvédi a hőt a hőtől. A töltelék van vezetve a garat nachinkonapolnitelya 7 búvárszivattyú csövön keresztül megállapított belsejében a kapus karamell kibír. A kúp alakú kenyér tetején végződő csőből való töltés (folyadék és félfolyadék) a karamell vontatásába kerül. A töltelék nélküli karamell tömeg formázásakor a töltőanyag munkája megszűnik.

A gördülő gépből a karamell vontatás folyamatosan áthalad a kalibráló-rajzológépen. Itt a köteg átmérője 50 és 14 mm között csökken. A háromszoros kalibráló görgőkön áthaladó tüskésfolt nyújtható. A kalibrált vontatást az alakítógépbe vezetjük.

A vastag töltelékeket, amelyek nem tölthetők be töltőanyaggal, kézzel kerülnek be a karamell kenyérbe. Erre a célra hideg és meleg asztal, második csomagológép és gyűrű hajtogatógép van felszerelve a gördülő gép közelében. A karamell tömegét egy asztalon helyezik el, nagy réteg formájában, amelyen a töltést alkalmazzák. A töltés hőmérséklete 6-10 ° C a karamell réteg hőmérséklete alatt. A varrat szélei össze vannak kötve. A kapott torta egy futó gépre kerül, és egy réteg karamell tömegre öntjük rá. Az így kapott kenyeret a nyújtással és az öntőgéphez továbbítjuk. Az átlapolt töltelék az alábbiak szerint készül. A karamell tömegére vastag tölteléket alkalmaznak, majd a hajtás behajlítva, a szélek össze vannak kötve, a tortát egy további befecskendező gépen és egy gyűrűs mappában vezetik át. A kezelés eredményeképpen egy vastag töltelékkel ellátott karamell köteg kapható. A tüskéket csíkokra hajtogatják és karamell massza előkészített rétegébe csomagolják. A kialakított kenyér egy kalibráló-rajzológéphez csatlakoztatott futógéphez kerül. A görgős gépben egy komplex töltelékkel rendelkező kúpos alakú kenyér keletkezik.

Ábra. 1. Karamell gördülő gép.

A karamell vontatással készült termékek kialakítása különböző formatervezésű gépekből készül. A formázó gépek a legfontosabb technológiai berendezések. A formázási folyamatok és a formázó gépek kialakítása nagy figyelmet szentel. Formázáskor a karamell köteg egy bizonyos alakú és mintájú egyedi darabokra van vágva. Az alakító test és az öntési eljárás kialakításától függően a következő típusú gépeket használják: láncvágás, bélyegzés és hengerlés; rotációs; „Roll; görgős szállítószalagok; pakolások.

A karamel-vágógépek két formázó lánccal vannak kialakítva, amelyekre rácsapott kések találhatók. Formázás közben a karamell vontatás a közeledő láncok között mozog. A felső és alsó kések, konvergáló, vágja a kábelköteg termékekre egyszerű alak (pad), így olyan helyeken vágja vékony jumper a karamella massza, köszönhetően ezt a terméket a kocsiból formájában végtelenített lánc. A kések (14, 16, 18 mm) közötti lépés megfelel a keletkező termék hosszának. A préselést 75-78 ° C-os karamelltömeg-hőmérsékleten végezzük, a töltési hőmérséklet 10-12 ° C a karamell tömeg alatt. Ha a hőmérsékleti rendszereket nem tartják tiszteletben, akkor a karamell megrepedhet, vagy a töltés szivároghat.

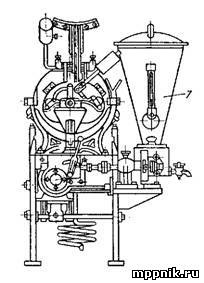

Ábra. 2. Karamell bélyegző lánc gép.

A karamell bélyegzőgépek különböző formájú termékeket készítenek egy mintával. A gép (2. ábra) láncokkal van felszerelve, 20, 30, 36, 38, 40 mm-es lépésekben. A vas keret 1 erősített függőleges 2 támogatás alkotó áramköri 3, 4. A felső lánc áll csuklós kapcsolatok és áthidalja a szabad elcsúszását a bélyegek, az alsó - a csuklós híd. A hidaknak vannak vágóélei a heveder befogásához. A karamell vontatás a 8 hüvelyen keresztül van beillesztve, a felső és a felső

alacsonyabb formázó láncok, sűrített, hidakkal vágva. A formázó lyukak a karamell egy bizonyos formát adnak, és a mintát kivágják. A tenyészsínek emelik az ütéseket, és felszabadítják a karamellák láncolatát, amely a hűtő szállítószalaghoz vezet. A láncfeszességet a 9 mechanizmus szabályozza. A láncok mozgását az elektromos motorról a 7 szíjtárcsa és az 5, 6 hajtókarok továbbítják.

Vágó- vagy domborító gépeknek lánc teljesítménye legfeljebb 1500 kg / h, előállítani különböző alakú termékek, de a termékek méretben jelentősen eltér az optimális, ami megnehezíti a munkát a csomagolás gépek. Ezeknek a gépeknek a beépítése a karamellköteg és a késztermék láncolatának formázógép láncolatainak szinkron mozgatásához szükséges.

A forgógépeket töltelékkel és nyalókával karamell formázására tervezték. Ezen gépek forgácsolómechanizmusa forgó rotor. A fogazott tárcsa és a mozgó pengék kerület menti halmaza áll. A késeket a formák pillanatában a fogakhoz nyomják, és szabad helyet képeznek egy olyan cellában, amely karamell tömeggel telik. A karamellel a vezető görgőkön keresztül vezetett gyűrűket a rotorba vezetik, és a lemezről eltávolított késeken fekszenek. Amikor a forgórész forog, a kések közelebb kerülnek a köteghez és a lemezhez. Abban a pillanatban, amikor a kések elérik a szélsőséges helyzetüket, és a darabokat darabokra osztják, a forgórész síkjára merőlegesen elhelyezkedő vágányok eltolódnak. Bélyegek kerülnek a rajzok nyomtatására. Ezután a szerszámokat és a késeket eltávolítják, és a fröccsöntött cikkeket a hűtőszalag övéhez táplálják.

A hengerelt karamellalakító gépeket karamellel karimázás nélkül alakítják ki, különféle alakú formázóhengerekben.

A tabletta gép a kemény karamellarészecskéket úgy formálja meg, hogy lyukasztással vágja el a karamell tömegét a vontatásból, és tabletták formájában simára simítja őket.

A cukorkamara formázását apró vagy alakos tárgyak formájában egy fadarabon a tekercsek közötti gördülő eljárással hajtják végre, amelynek felületén megfelelő gravírozás van. A karamell tömegét előzetesen a formába forgatják, majd a tekercsek között áthaladva vékony karamelltömeggel összekapcsolt termékekké alakítják.

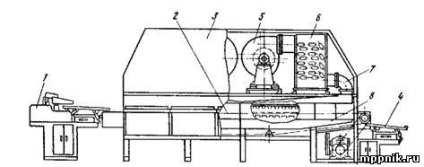

Karamell alakú - a KFZ csomagolóegység ötvözi a karamell cukorka formázását és csomagolását, valamint vastag töltelékkel. Ez egy gördülőmaróból, egy gerincvelő-húzó-kalibráló gépből, egy formázó-csomagoló gépből áll. Kalibrált kábelköteg karamella massza hőmérsékleten 65-70 ° C (nedvességtartalom 3,5% 4) belép az eszközbe, amely két barázdált hengerek, amelyek megváltoztatják a kábelköteg szekció körkörös a téglalap vagy négyzet alakú. Gyorsan forgó kés levágja a kábelköteget a hossza határozza meg a termék elfogott egyszerre vágja le a címkét és podvertkoy lábak gyorsan forgó rotor, amely a csomagolási címke mindkét végén a hurok. A csomagolt karamell hűtésre kerül.

Az öntött karamell hűtését azért végezzük, hogy a műanyag állapotból a szilárd állapotba jussunk. Minden formázógépet hűtőberendezések követnek. a

karamell alakítása vékony hidakkal összekötött lánc formájában, a kezdeti hűtést keskeny, 11-30 m hosszúságú szállítószalagokon hajtják végre, amelyeken a hidak megkeményednek. A hűtést levegővel végezzük 12-15 ° C hőmérsékleten. A szállítószalagok gumírozott ronggyal vagy fém hálóval vannak ellátva. A karamell tartalma keskeny szállítószalagon 40-50 s, majd a karamell különféle formájú készülékek hűtésére szolgál. Amikor egy keskeny szállítószalagról egy hűtőberendezésre költözik, kis magasságból esik, a törékeny hidak megszakadnak és a karamell elválik. A karamell hézagok összekötése nélkül, az átviteli szállítószalag közvetlenül a hűtésre irányítja. A karamell a hűtőberendezésben 65-70 ° C hőmérsékleten jön létre, amelynél még mindig deformálódhat. A hűtőberendezésben a karamellt 30-35 ° C hőmérsékletre kell hűteni, amikor szilárd lesz, és jelentős mechanikai igénybevétellel meg tudja őrizni alakját.

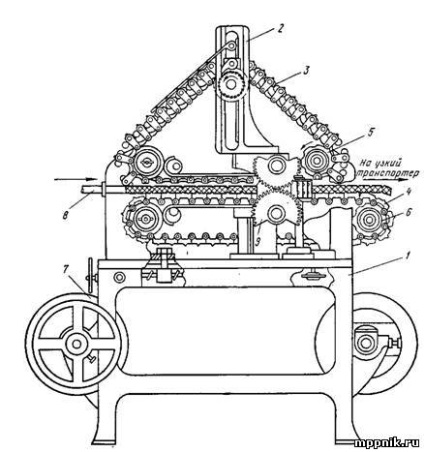

A karamell hűtésre szánt AOK egység (3. ábra) jelenleg a legtökéletesebb. Ez egy egyszintű zárt szerkezet, amelyben a karamellet egy hálós szállítószalonnal lehűtik.

A keskeny 1 szállítóberendezésből származó karamell a 3 hűtőberendezés 2 hálószállítójába kerül át. A karamellet lehűtik levegővel zárt ciklusban. Air centrifugális ventilátor 5 táplálunk a hűtőberendezést 6, amelyből kijövő hőmérsékleten 6-8 ° C, és elküldi a elosztó csatornához 7 változó szakasz kiegyenlítése az áramlási sebesség hossza mentén a szállítószalag. A hűtött levegő a vezetékből vezetjük át rendszer fúvókák mozgására merőleges a mesh öv és gyárt hűtés karamell. A fűtött levegő belép a kábelcsatorna alsó 8, ahol ismét küldeni a re-hűtés közben, és a ciklus ismétlődik. A hűtési idő 2,2 perc. Caramel, hőmérsékletre hűtjük 25-30 ° C-on, rezgő tálcát 4 távozik a berendezésből, és továbbítják a későbbi műveletek.

A karamellát, amely 60-65 ° C hőmérsékleten hagyja el a formázást és a KFZ egységekből való csomagolását, hűtőlevegős szállítószalagok hűtik le, és hűtőlevegőt szállítanak. A hűtést gyorsan végezzük el, hogy elkerüljük a karamell felülethez való kötődést. A végső hűtést 25-30 ° C hőmérsékletre hűtőberendezésben végezzük.

Ábra. 3. AOK egység karamell hűtésére.

A Lollipop karamellája, amelyet hengerléssel alakítanak ki, szalag formájában hűtik: a termékeket egy vékony jumper kapcsolja össze. Az ilyen karamell lehűtjük a szállítószalagra, szellőztetett, majd amikor a szövedékeket megszilárdult tápláljuk rezgő vagy perforált dob, ahol a hasítás jumper és felszabadulását termékek. A karamell alakú karamell a hűtő szállítószalag végén lévő jumperekből szabadul fel. A függőleges síkban előre-hátra mozogó speciális kefék megütik a karamell szalagot, elosztják a jumpert és felszabadítják a terméket. A keletkező karamellmorzsát speciális raklapokra öntjük.