Cellulóz alapú szénszálak előállítása

Hidrát-cellulózrostok. A cellulóz az egyik leggyakoribb természetes polimer. A hidrát-cellulóz a cellulóz egyik strukturális módosítása, amelyet természetes cellulóz kémiai feldolgozásával állítanak elő. A viszkóz és a réz ammóniumszálak hidratált cellulózból állnak, ezért nevezik hidrocellulóz rostoknak. Ezek különböznek a fonóoldat előállításának módjától. A cellulóznak erős hidrogénköz-molekuláris kötései vannak, amelyeket nehéz megszakítani. Ezért a cellulóz oldatká való átalakítása érdekében nagyon aktív kémiai reagenseket kell alkalmazni.

A legnépszerűbbek a természetes viszkozitású szálak, amelyek természetes viszkozitással készülnek. A viszkóz a cellulóz xantát híg vizes NaOH-oldatának oldatát tartalmazza. A viszkózszálak gyártásában a Szovjetunió első helyen állt a világon.

A cellulóz a PAN-rost mellett a legfontosabb nyersanyag a szénszálas anyagok előállításához. Cellulózból, szövetekből, fonalakból, szálakból, nemszőtt rostos anyagokból készülnek.

Érdekes, hogy ez a cellulóz volt az első olyan anyag, amely szénszálak, infúziós és oldhatatlan anyagok előállítására szolgáló eljárás kifejlesztésére szolgál. Ezt a módszert először az 1880-as évektől Edison és Swann javasolta. A szerves szálak bizonyos körülmények között történő melegítésére sikerült, nem pedig megsemmisítve őket, hanem szénszálakká változtatva.

Ugyanakkor az első mesterséges rostot a brit kémikusok a cellulózból nyerték. Először gyártását Svájcban végezték el, majd a robbanás után Oroszországban - 1908-ban a moszkvai Mytishchi régióban, D. Mendeleyev aktív támogatásával. Ugyanabban a vállalkozásban, amely egy nagy tudományos központ lett - az "All-Union Mesterszalagok Tudományos Kutató Intézete", a speciális célú első szénszálakat a cellulózból származó cellulózból nyerték.

A különböző cellulózfonalak számos tanulmányának eredményeképpen azt találták, hogy a legalkalmasabb a viszkózzsinór. A zsinórfonalakat folyamatosan állítják elő, ezáltal a rost alakítását, nyújtását, mosását, szárítását és csavarását egyidejűleg hajtják végre. A kötélszálak erőssége, nyúlása és dinamikus tulajdonságai megnövekedtek. A viszkóz textil és zsinórfonalak között strukturális-morfológiai különbség van. A keresztmetszete viszkóz textil fonal heterogén, és tartalmaz egy héjat (külső réteg) és a mag (belső réteg), amelyek különböznek a szerkezetét és tulajdonságait. A viszkózzsinór egyenletesebb, keresztmetszete nem mutat szignifikáns különbséget a belső és a külső rétegek között [2]. A szál volumetrikus heterogenitása nem kívánatos a karbonizálás során a különböző zsugorodás miatt, ami hátrányosan befolyásolja a szénhidrogének tulajdonságait. Továbbá, a magas viszkóz kábelt összehasonlítva más regenerált cellulózszálak-TION olyan szerkezete van, amely jellemző finom-kristályos szupramolekuláris szerkezetek és a viszonylag magas fokú orientáció a szerkezeti elemek mentén a szál tengelye [3].

A szakirodalomban ellentmondásos információt adnak a kezdeti rost szilárdságának a szénhidrogének tulajdonságaira gyakorolt hatásáról. Bacon és Tang úgy vélik, hogy a viszkózzsinór tájolásának foka a karbonizáció súlyos körülményei ellenére meghatározza a szerkezeti elemek orientációját, következésképpen a szénhidrogén mechanikai tulajdonságait [5]. Bizonyos kifogások miatt még mindig fel kell ismerni egy ilyen kapcsolat fennállását, mivel az eredeti szál egyfajta mátrix, amelyben a cellulózszálról a szénhidrogénre való átmenet valamennyi folyamata megtörténik. Ezenkívül formamutató hatásúnak kell lennie.

Ami a cellulóz alapú más szálakat illeti, azokat szénhidrogének előállítására használhatják, amelyek specifikus tulajdonságokkal rendelkeznek a szűrőközeg előállításához, égési kötésekhez stb.

A viszkózszálakra alapozva az amerikai Union Card cég Thornel szénhidrogént fejlesztett ki 2,5-3,5 GPa erővel és egy Young modullal 170-420 GPa-val. A laboratóriumban legfeljebb 700 GPa Young modulusú szálakat kaptunk.

A nagy viszkozitású és nagy modulusú UV viszkozitásának hátránya a magas ár (átlagosan 600 $ / kg). Ennek két oka van. Az első a végtermék alacsony hozama, ami az eredeti viszkózrost tömegének 10-15% -a. A második, legfontosabb oka a grafitizálás komplex és drága rajzolási folyamata. Az a tény, hogy a viszkózból származó ultraibolya nem érhető el nagy fizikai és mechanikai tulajdonságokkal, megkerülve ezzel a fázisban az ilyen szálak használatát korlátozza.

Széles körben használt szálakat találtak a közepes szilárdságú viszkózként hővédő, súrlódó és súrlódásgátló anyagokként.

A cellulózból készült nyersszálas anyagokat főként amerikai cégek állították elő a Szovjetunióban. Jelenleg az orosz fejlesztések szerint Fehéroroszország és Ukrajna termelnek.

A hidratált cellulózszál karbonizálása. A cellulóz hőkezelésének első szakaszát pirolízisnek nevezik és 350-400 ° C-ot nem meghaladó hőmérsékleten végzik. Ebben a szakaszban, a fő áramlási kémiai reakciók, kevés tömegvesztés képződött anyagot predstruktury részt magasabb hőmérsékleten a kialakulását szén „csontváz”. A pirolízissel kapott maradék 60-70% szenet tartalmaz. További hőkezeléssel - a magas hőmérsékleten előforduló, 900-1500 ° C-ig terjedő karbonizáció, a kémiai folyamatok tovább folytatják a maradék szénnel való gazdagítását.

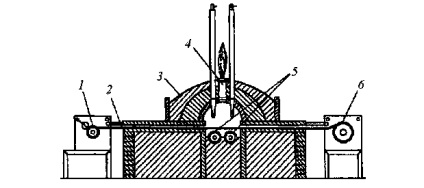

Ábra. 3.1. A hidratált cellulózrostok karbonizálásához szükséges telepítési rendszer:.

1 - adagoló dob; 2 - rostos anyag; 3 - a kemence; 4 - az illékony szennyeződések égésére szolgáló kamra; 5 - fűtőberendezések; b - dob dob.

Ezenkívül a karbonizálás során a rostok fizikai-mechanikai tulajdonságainak összetétele is változik, ami különösen fontos a gyakorlatban. A 400 ° C feletti hőmérsékleten a cellulóz karbonizálásának folyamata során előforduló pirolitikus reakciók az eddig kialakult szerkezeti elemek kialakulásához kapcsolódnak, amelyek nagyon változatosak. A hőkezelési hőmérsékletekig (600 ° C) fennmaradó hidroxilcsoportok mellett telítetlen szén-szén kötésekkel rendelkező karbonilcsoportok mind az aromás gyűrűk, mind lineáris láncok formájában jelen lehetnek. Mivel ezeken a szerkezeti elemeken belüli kötési energiák és azok reakcióképessége, amely szintén a legközelebbi környezettől függ, lényegesen különböznek egymástól, a vizsgált hőmérsékleteken fellépő reakciók igen változatosak [4].

Cellulóz karbonizációs eljárás egy több párhuzamos és egymást követően előforduló kémiai reakciók, nagyban befolyásolja a szerkezet a kiindulási anyag, temperaturnovremennoy mód, karakter környezetben, és különböző adalékanyagokat.

A rost rendezett szerkezetének kialakulását sűrűsége és erőssége fokozza. A kondenzált hatszögletű gyűrűk rendszerének kialakulását a hőkezelési hőmérséklet, az elektromos és a hővezető képesség erőteljes növekedése okozza. A 900-1000 ° C-ig terjedő idő alatt a karbonizált anyag olyan értékes komplexumot szerez, amely széles körű felhasználási lehetőségeket biztosít.

Jelenleg a cellulóz-karbonizálással előállított szénhidrogéneket főként hővédő anyagként használják (lásd a 2.3. Táblázatot).

A közelmúltban a viszkóz-vontatáson alapuló szénszálak kivételes jelentőséggel bírnak, és különleges kezelésen estek át a felület aktiválásához. Például hőkezelés forró gőz környezetben. Ez a rost teljes felületének éles növekedéséhez vezet - akár 800 m / g-ig. Az ilyen aktivált szénszálas anyagokat széles körben alkalmazzák az orvostudományban alkalmazások és enteroszorbensek formájában.