Alkalmazása dekoratív fém bevonatok bármely felületen

Fémmel. A fém bevonatok alkalmazása.

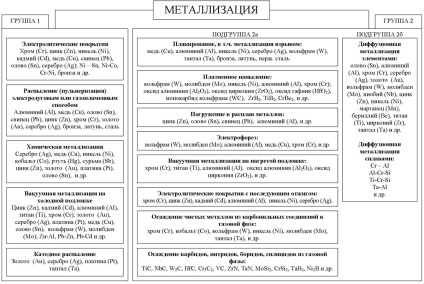

Fémmel. a termék felületét fémekkel és ötvözetekkel bevonva a fémesített (nyers) anyag fizikai-kémiai és mechanikai tulajdonságait megkülönböztetik. A fémezést a termékek korrózió, kopás, erózió, díszítő és egyéb célokra való védelmére használják. Elve szerint kölcsönhatás fémezett felület (szubsztrát) egy bevonatú fém megkülönböztetni fémezés, ahol a bevonat tapadását a hordozóhoz (a szubsztrát) végezzük mechanikusan - által adhéziós erők (lásd táblázat 1. csoport ..), És fémezés, amelynél a tengelykapcsoló biztosítja fémes kötés erők (2. csoport ): olyan diffúziós zóna az interfész a illeszkedő felületek, amelyen túl a bevonat egymásra helyezett fémréteg vagy ötvözet (alcsoport 2a) és egy diffúziós zóna belül az egész réteg n (2b alcsoport).

Ezekben a folyamatokban a fémezést a termék geometriája és méretei, illetve a lerakódott fém vagy ötvözet réteg vastagsága változtatja. fémezési technológia típusától 2b biztosít diffúziós telítési fém elemek felületi részeivel melegítjük magas hőmérsékleten, ami a diffúziós zóna alakul gyártmány (Diffusion fémezés). Ebben az esetben a fémes rész geometriája és méretei gyakorlatilag nem változnak.

Az 1-es típusú termékek metallizálása dekoratív célokra készült, hogy megnövelje a keménységet és kopásállóságot a korrózió elleni védelem érdekében. Mivel a bevonat gyengén ragaszkodik a hordozóhoz, az ilyen típusú fémezés nem megfelelő a nagy terhelések és hőmérsékletek mellett működő alkatrészek számára. A 2. típusú fémek fémesítése nagy keménységet és kopásállóságot, nagy korróziót és eróziós ellenállást, hőállóságot, szükséges hő- és fizikai tulajdonságokat biztosít. A 2b típusú fémezést jelentős mechanikai igénybevételeknek (statikus, dinamikus, váltakozó) alacsony és magas hőmérsékleten történő alkatrészekre használják. Az ilyen típusú galvanizáló, néhány kivételtől eltekintve, használják védőréteg felvitelére a hordozóra készült különböző fémek, ötvözetek és nem-fémes anyagok (műanyag, üveg, kerámia, papír, szövet, stb ..). A metallizáció alkalmazást talál az elektrotechnika, a rádióelektronika, az optika, a rakétagyártás, az autóipar, a hajógyártás, a repülőgépgyártás és más mérnöki területek területén.

A galván (galvanizálás) az alkalmazott elektrokémia területe, amely lefedi a fémek elektrolitikus lerakódásának folyamatát fém és nemfém termékek felületén. Az elektrolizálás a következőket foglalja magában: galvanizálás - vékony fém bevonatokhoz erősen ragasztott termékek felületén történő megszerzése; elektro tipus - a könnyen leválasztható, viszonylag vastag, pontos másolatok készítése különböző tárgyak, az úgynevezett. mátrixok.

Az eljárás lényege, hogy a bevont termékeket elektrolit vizes oldatába merítjük, amelynek fő összetevője a sók vagy más oldható vegyületek - fém bevonatok. A bevont termékeket érintkezésbe hozzuk a DC forrás negatív pólusával, azaz E. katódok. Az anódok általában a fémek lemezei vagy rudak, amelyekre a termékek kiterjednek. Kapcsolatba lépnek a DC-forrás pozitív pólusával, és feloldódnak, ahogy az elektromos áram áthalad, kompenzálva a bevont termékek ioncseréjét. A fémek katódos lerakódásának elektrokémiai módszerével széles körben alkalmazzák az elektrokémiai felületkezelés anódos módszerét. Ezek közé tartozik az elektrokémiai oxidáció, maratás, polírozás stb. Az anódos folyamatokban vagy a fém oldódása következik be, vagy a fém felületi rétegének átalakulása oxid vagy más réteg formájában.

Az elektrosztatikus és galvanizáló folyamatok mindegyike galvanikus fürdőben történik. Gyakran galvanikus fürdőt is neveznek az elektrolit összetételének. Az anyag a fürdő, a méretétől függően, és a foka agresszivitás az elektrolit lehet :. Kerámia, zománcozott vas, acél, bélelt ólomból vagy vinil műanyag, plexi, stb A kapacitás fürdők tól frakciókat m (aranyozás) 10 m vagy annál több. Megkülönböztetni fürdő: helyhez (termékekre vonatkozik, amelyek rögzítik), félautomata (termék forgatni vagy mozgatni egy kör vagy patkó) és az aggregátumok, amelyek által végzett automatikus rakodáshoz és áruszállítás mentén sorban kádak. Az elektrolízis egyenáramát főként szelén és szilícium egyenirányítókból nyerik, az áramsűrűséget többlépcsős transzformátor segítségével szabályozzák.

A Galvanostegia-t szélesebb körben használják, mint az elektroformálás; a célja az, hogy a kész termék vagy félkész egyedi tulajdonságait: javított korrózióállóság (horganyzott, kadmiumbevonat, bádogozás, svintsevaniem), kopás a súrlódó felületek (króm, zhelezneniem). Az elektrolitozás védő- és díszítő felületkezelésre szolgál (nikkelezéssel, krómozással, nemesfémmel bevonva). Az összes galvanoplasztikus bevonatot szilárdan be kell tartani a bevonandó termékekbe; sokféle bevonat esetében ezt a követelményt meg kell felelni az alapfém bármilyen deformációjának. Közötti kötés szilárdsága a bevonat és a szubsztrát biztosított megfelelő felület-előkészítés a bevonandó, amelyet ezt követően a teljes eltávolítása oxidok és zsír maratással vagy zsírtalanító. A védő és díszítő bevonatok (ezüst, arany, stb.) Alkalmazása során a termékek felületéről az érdességet az előző műveletek csiszolásával és polírozásával kell eltávolítani.

Az elektrolizálás abban áll, hogy fémes csapadékot kapnak a kívánt forma és forma elektromos árammal, fémes oldatok bomlásával. Galvanizálás két célja van: 1), így pontos fém példányban érmek, domborművek, szobrok, stb tárgyak, valamint a burkolat egy vékony fém - fa, vakolat, porcelán és egyéb dolgok ... 2) vékony fémréteg lerakódása más fémek felületén annak érdekében, hogy ez utóbbi szebb megjelenést kapjon, megóvja őket az oxidációtól, vagy végül tartósabbá tegye őket.

Az eredetik másolatait reprezentáló elektro tipusú termékek előállításához szinte kizárólag a rézsók oldatait használják, a vasat ritkábban használják. A réz meglehetősen könnyen elkülöníthető megoldásaiból egyenletes, sűrű, finom szemcsés üledék formájában, amely megőrzi a penész legjobb nyomatait; míg a réz lassan oxidálódik, és a felület tisztítása nagyon egyszerű. A rézsók oldatán áthaladó galvánáram felszabadítja a rézmetszetet a katódon, a csapadék pedig a (negatív) katód pontos másolatát adja. Az elektrolitizációt az alábbiak végzik:

a) fémes formában;

b) tételek nem áram vezetésében, mik: gipsz, fa, porcelán, üveg, stb.,. a felület fémezéssel vezetőképes

c) Rézmásolatokat állítanak elő úgy, hogy az eredeti anyagból öntött öntőformákat sztearint, gutta percha-t és hasonlókat helyeznek el.

Amikor az elektroformált réz fémes eredetire van felrakva, az utóbbiakat előzőleg megtisztítják és dörzsölik egy puha kefével, amelyen grafitt vagy valamilyen zsíros anyag szinte száraz; Ez a művelet megkönnyíti a réz csapadékot a fémes formából.

Az olyan felületek fémesítése, amelyek nem vezetnek áramot, különféle módon állítják elő. Dörzsölje puha kefével, zúzott grafitszalaggal vagy porral a bronzozáshoz (potal), amíg a felület teljesen egyenletes és fénytelen lesz. Az öntőformákat egy rész fehér foszfor és 4 rész szulfid oldatával borítsuk fel, majd ezüst-ezüstsót (lapis) oldunk ecsettel; az utóbbiból egy fémes ezüst vékony rétege szabadul fel a felületen. Néha, a bevont (ecsettel) egy ezüst-nitrát oldattal, és tartsa át a csészét vízfürdőben, - csészében elhelyezett egy darab fehér foszfor és öntjük alkohol; ebben az esetben, mint az előzőekben, egy fém ezüst vékony film felszabadul a felületen. Az üvegből és porcelánból származó tárgyakat néha fémesen közvetlenül nedves úton (például tükrökből) ezüstözik. Leggyakrabban, galvanikus reprodukciós másolatok elő réz leválasztására a negatív formák a nem-vezető anyagok, mik: gipsz, sztearin viaszt, olvadó fémötvözetek, guttapercha, és mások.

A kémiai fémezés módszere abból áll, hogy olyan oxidációs redukciós reakciókat végzünk, amelyek magasabb standard redoxpotenciálú fémionok felszabadításával járnak. A kémiai metallizációhoz a fémes réteg megszerzésének módszerei lehetnek a szerves fémvegyületek termikus bomlásával a polimerek felszínén.

Permetezés. alkalmazása szernek diszpergált állapotban felszínén félkész termékek és kommunikációra különleges fizikai-kémiai, mechanikai, vagy dekoratív tulajdonságokkal helyreállítani a hiba felületén. A permetezett bevonatot a felületen elsősorban tapadási erők tartják. A permetezendő anyagok kezdeti állapotától és a szóróberendezések kialakításától függően a következő permetezési módszerek különböztethetők meg. gáz láng, elektromos ív, por, folyadék, gőzfázis, plazma, lézer, auto-termikus emisszió. Ezeket a módszereket alkalmazva fémek (Ni, Zn, Al, Ag, Cr, Cu, Au, Pt, stb), ötvözetek (acél, bronz, stb), kémiai vegyületek (szilicidek, boridok, karbidok, oxidok, stb), Nemfémes anyagok (műanyagok). A permetezett réteg vastagsága függ a módszertől és a permetezés módjától, valamint a kívánt tulajdonságoktól. Ezenkívül vékony epitaxiafilmeket nyerünk sputtereléssel, például félvezető anyagokkal.

Burkolat (mechano-termikus). Burkolat, vagy a burkolat az eljárásnak, hogy az alapfém mátrixot mindkét oldalára alkalmazzuk (vagy egyik oldalán) a másik fémlemez, majd az egész csomagot vetjük alá meleghengerlés, ami diffúzióját fémek a határfelületen határok erős a rétegek közötti kötés. Ezen a módon, acél plattírozott réz, sárgaréz, nikkel, réz-nikkel ötvözetek, alumínium, rozsdamentes acél, így bimetál anyagok. A burkolóréteg vastagsága általában a lap teljes vastagságának 8-20% -a.

Termodifúziós bevonatok. Ezek a bevonatok viszonylag magas korrózióállósággal és magas tapadással rendelkeznek. Diffusion bevonatok az eredménye telítettség a védett fém felületi rétegek védik a fématomok és a diffúziós az utóbbinak a mélysége a védett fém magas hőmérsékleten. A bevonandó fém felületi rétegeiben rendszerint megfigyelik a kémiai vegyületek vagy szilárd oldatok új fázisainak kialakulását.

Diffúziós bevonatokból. amelyek nagy korrózióállóság és hőállóság különösen érdekesek alumínium bevonat (aluminizing), szilícium (termosilitsirovanie), króm (chromizing). A megfigyelt jelentős növekedése hőállósága miatt a termékek képződése oxidok felszínén Al2O3, Cr2O3, SiO2 vagy vegyes oxidok, javított védő tulajdonságokkal és gátló további oxidációja az ötvözet.

Fémezés fémolvasztásos bemerítéssel (forró bevonatok). A forró bevonat módja a cikkek olvadt fémbe merítése. A forró bevonat megszerzésének lehetőségét a fém bevonatának a bevonat olvadt fémmel történő bevonásával határozzák meg. A bevonó fémnek, mint általában, alacsonyabb olvadásponttal kell rendelkeznie, mint a fém bevonata. Ennek a módszernek a hiányosságai közé tartozik: a lerakódott fém nagymértékű fogyasztása, szabálytalan vastagságú bevonat a komplex alakú termékeken stb. Ezt a módszert alkalmazzák az iparágban a cink, ón és ólom szénacélhoz való alkalmazására.

Információ másolásakor olvassa el a forrást.