Schultz l

AZ ENERGIAI KÖLTSÉGEK CSÖKKENTÉSÉNEK KISZÁMÍTÁSA

A kohászati koksz energiaintenzitása 1170-1180 kg. t / t koksz. Kb. 200 kg. a termelés alatt fogyasztják, ami körülbelül kétszer akkora, mint amikor 1 tonna agglomerált töltetet kap. Figyelembe véve azonban a eloszlása az aránya ezeknek az anyagoknak a keverékét (körülbelül 1,7-1,8 zsugorított pellet és koksz 0,5 tonna per 1 tonna nyersvas) energia szerepet megszerzése koksz a vas fogyasztás kevesebb, mint a készítmény költségeit a vasérc.

Az üzemanyag és energia költségeinek csökkentése a koksz gyártása során a szén töltésének és a koksz száraz kipárolgásának köszönhető. Általában a kokszolókemencébe betöltött szén nedvességtartalma 6-12%. Amikor a szén 150-200 ° C-ra melegszik, szinte száraz lesz. A fűtött szén használata egyidejűleg növeli a kokszolókemencék termelékenységét és javítja a koksz minőségét. A fűtéssel kapcsolatban a koksz energiaintenzitása 5-15 kg-mal csökken. t / t. Általában a szén fűtési módszereit még nem fejlesztették ki. Perspektíva a zúzott szén fűtése és szárítása a fluid ágyban. A koksz száraz leégése 40-50 kg-os energiateljesítményét csökkenti. t / t. A koksz száraz oltására szolgáló berendezéseket először a Szovjetunióban fejlesztették ki, és a legfontosabb dolog bővíteni. azok alkalmazását. Jelenleg csak 15-20% kokszolókemencék vannak felszerelve ezekkel az egységekkel.

A koksz megmentése a nagyolvasztó kemencékben.

Az energiaintenzitásban; nyersvas és a koksz frakció földgáz kevesebb üzemanyag RES (200-250 kg t / t nyersvas ..) is átlagosan 57-62%, a töltés 21-23%, oxigén 3,5% -4,5, levegő A robbanás 2 - 2,5% -a. A tüzelőanyag nagymértékben való felhasználásának sajátossága, hogy az energiájának 65-70% -át a vasból érő vas csökkentésére fordítják. Például a közvetett redukciós reakció sztöchiometrikus együtthatókkal, az egyensúlyi feltételeknek megfelelően 700 ° C-on (FeCO / CO2 = 1,5 egyensúlyban).

FeO + 2,5CO = Fe + CO2 + 1,5CO

Ebből következik, hogy egy kilogramm vasból 0,536 kg szént fogyasztanak. Ezért az öntöttvas energiaintenzitását nem lehet jelentősen csökkenteni. Ha különböző tüzelőanyag-adalékokat fújnak a nagyolvasztó kemencékbe, az elsődleges cél az, hogy a kevés szén-dioxid-mentes üzemanyagok - földgáz, fűtőolaj, szénpor stb.

A koksz fogyasztásának meghatározó tényezője a hőátadás alsó szakasza, vagy a vas közvetlen csökkentésének zónája. A gázok redukáló képességének növekedése egy szénhidrogén üzemanyag bevezetésével a CO és a H2 koncentrációjának növekedésével jár. Ugyanebben az irányban a robbanás oxigénnel történő feldúsulása és a fluxusos agglomerátum és a pelletek használata. A hidrogén jelentősen növeli az érc anyag visszanyerésének sebességét. A gázok csökkentésében és nyomásának növekedésében a vas növekedésének közvetett csökkenése fokozódik, ami általában a koksz fogyasztásának csökkenéséhez vezet. A fúvott üzemanyag és más tényezők hatása azonban kétértelmű hatást gyakorol a kemence működésére és a kokszmegtakarításra. Az injektált tüzelőanyag mennyisége, az oxigénfelhasználás, a fűtési hőmérséklet és a robbanás nedvességtartalma között bizonyos összefüggéseket kell megállapítani, amelyeknél a kemence működési feltételei optimálisak. Ezek megfelelnek a kemence hőcserélő alsó szakaszának és gázdinamikai rezsimének bizonyos hőmérsékleti állapotának. Például, elvileg és gyakorlatilag bebizonyosodik, hogy a legnagyobb gazdasági haszon alkalmazásával érhető el kombinált lökés, ha 1 m3 oxigént fújt 1,1 - 1,2 m 3 földgáz, 0,8 -1,0 kg olaj vagy szénpor. A földgáz és az oxigén jelenlegi fogyasztása 100-120 m 3 / t. Az átlagos kemence hőmérséklete körülbelül 1100 ° C, és fokozatosan emelkedik 1200 ° C-ra (egyes esetekben 1300-1400 ° C-os ömlesztett fúvókák használatakor). A robbanási paraméterek optimalizálása miatt a koksz fogyasztásának várható maximális csökkenése kb. 100 kg / tonna lesz. A koksz fogyasztása átlagosan nem csökken 400 kg / t-nél.

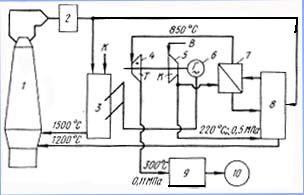

Az injekció forró redukáló gázok (. 8.2 ábra), például kezelésével kapott (mosásával tetején gáz CO2) konvertáló földgáz és más üzemanyag az előrejelzések kell vezetnie tovább csökkent koksz fogyasztás (akár 300-350 kg / m vagy kevesebb), és növeli a kemencék termelékenységét. A tisztított felső gáz használatával szinte teljesen megszünteti a szűkös földgáz használatát és csökkenti az öntöttvas előállítási költségeit.

A redukáló gáz fő követelményei: a CO és a H2 maximális koncentrációja minimális CO2-tartalommal. H20, CH4 és korom. A redukáló gáz előállítható a szénhidrogén üzemanyag átalakításával és a szén oxigénnel, széndioxiddal és gőzzel történő gázosításával. A földgázkonverziós folyamatok néhány mutatóját a táblázat tartalmazza. 8.1 és 8.2. Az oxigén konverzió a tőkeköltségek és a működési költségek szempontjából a legelmaradottabb. Ennek oka az egyszerű növényi tervezés és a katalizátor hiánya.

8.1. Táblázat. A földgáz földgázt átalakító különféle folyamatainak (1000 m3 átgázolt gáz) mutatói, m 3.

A gőz- és széndioxid-átalakítás folyamatait sokkal nehezebb megőrizni, és nehéz berendezéseket igényelnek, amelyeket nem mindig kompenzálnak az előállított gázok magasabb redukáló tulajdonságai.

A felső medence helyreállítási potenciáljának növelése a földgáz átalakításával nagymértékben függ a nitrogéntartalomtól, azaz a nitrogéntartalomtól. és a nagyolvasztás oxigénnel történő robbanásának megnövelésével.

Az ellenőrzött atmoszférák tisztításának korszerű szintjén a felső gáz CO2-ból való leöblítését adszorpciós-deszorpciós módszerrel, monoetanol-amin (MEA) vizes oldatával hajthatjuk végre. Ezt a folyamatot egyes források szerint viszonylag olcsónak tekintik, ami lehetővé teszi a kipufogógáz visszanyerési potenciáljának növelését. Azonban ahhoz, hogy a legmagasabb gázfeldolgozást ilyen technológiával hajtsák végre, jelentős területekre (kb. 10 hektár egy nagyolvasztó kemence esetében) van szükség. Ezenkívül a gázok MEA-val történő tisztítására szolgáló eljárást a MEA (MPCp.s = 0,5 mg / m 3) gőzök és aeroszoljainak nagy energiaintenzitása, és ami a legfontosabb, jelentős környezetszennyezéssel jellemezhető.

A fejlesztés a membrán technológia, plazma, és javított katalizátorok és katalitikus folyamatok a jövőben, valószínűleg, drasztikusan csökkenti a méretét a felső gáz telepek az újbóli felhasználáshoz a kohók. Például, még most is a fehérorosz Polytechnic Institute a szén-dioxid termelése (használják az élelmiszeriparban, a hegesztési mérnöki, petrolkémiai, és más iparágakban) kifejlesztett egy gazdaságos és környezetbarát tisztítási eljárást égési gázok a CO 2 szilárd adszorbensek - szintetikus zeolitok használt mód forró és termo-fluidizált ágy zeolit keringésével az adszorbens-deszorberendszerben, amely a felső gáz tisztítására használható.

Selejtező alkalmazásra kohók különböző típusú endoterm konverziós földgáz azt mutatja, hogy a forró redukáló gáz (1100 - 1300 ° C), mint a természetes gáz csökkenti éhes koksz fogyasztás 1,2-1,5-szer.

Az IEA mosórendszerének többletköltsége és a nagyolvasztásos nagyfűtő kemence gázzal történő felmelegítése évi 3,5-4,0 millió tonna mennyiségben mintegy 11 millió rubel; A nagyolvasztó komplex költsége így 16% -kal emelkedik. A szén-dioxid mosásának költsége mintegy 1,3-1,5 rubel / tonna öntöttvas.

A különböző tüzelőanyagok átalakítására és a felső gáz CO2-ból (H2O) történő átöblítésére szolgáló különböző rendszereket javasoltak. Gyakran előfordul, hogy a felső gázmosást a CO és H2-ben gazdag más tüzelőanyagok konverziós termékeinek mosásával kombinálják. bejuttatják a felső gáz cirkuláló áramába. Ajánlott továbbá a gázzal (legfeljebb 10% -kal) megmosott gáz földgázzal való gazdagítása. A felső gáztisztítás egyik lehetséges módját az 1. ábrán mutatjuk be. 8.2. Nyilvánvaló, hogy amikor a forró redukálószert a legmagasabb gázt használják, a gyári fogyasztók felszabadulását csökkenteni kell, ami földgázzal való helyettesítését igényli. Bár KIT kemencék fűtésére földgáz jelentősen magasabb, mint a robbanás, az áramlás a földgáz a növény általában forró redukáló gázok emelkedik egyenértékű csökkentését koksz fogyasztás, figyelembe véve változások a fizikai hő injektált gázok. A földgáz megtakarítás, amely már nem tekinthető hiányos tüzelőanyagnak, a forró gázok termékeinek felhasználásával lehet elérni az energiát átalakító vagy más nem kokszoló szénbevonat termékeit. Ebben az esetben a koksz fogyasztásának csökkentésére irányuló probléma egyidejűleg megoldódna a földgázfogyasztás csökkentésének problémájával. Ezen irányú ipari teszteket már számos országban végezték.

A legjobb eredményt a sűrű vagy fluidizált ágyban előállított széntartalmú gőz-oxigén átalakítás során fújja. Meg kell jegyezni, hogy a szén gázosítása során egyidejűleg akár 90% vagy több ként is szállíthatnak a tüzelőanyagban lévő salétromba, ezáltal a fémkromatográfiás szempontból értékes és ökológiailag nagyon tiszta. Számos tanulmány hangsúlyozza a forró leve- gőgázok hőmérsékletének 1500 ° C-ra való emelkedésének hatékonyságát és még magasabbat. A fúvott gázok megnövekedett hőmérséklete nemcsak a koksz fogyasztásának csökkentését teszi lehetővé, hanem az öntöttvas energiaintenzitásának bizonyos csökkentését is (akár 5% -ig) eredményezi.

Amint már említettük, az oxigén és a fúvott reduktív gázok alkalmazása egymáshoz kapcsolódik. Természetesen a maximális eredmények, ha a kokszot más tüzelőanyagokkal helyettesítik, akkor lehet, ha az oxidálószer egy technikai oxigént alkalmaz. A hidegcsökkentő szerektől a forró hőcsökkentő gázokig történő átmenet során meg kell növelni az égési gázok hőegyensúlyának megfelelő oxigén egységnyi gázmennyiséget. A becslésekből következik, hogy mindez együttesen a koksz fogyasztásának csökkentését eredményezheti a nagyolvasztókban 150-200 kg-ig. t / t, és növelik termelékenységüket. Úgy tűnik, a további csökkentése koksz fogyasztás nem lehetséges, mivel a csökkentés a lefolyó akció koksz „díjat a robbanás, ami vezet elfogadhatatlan csökkentést az gázáteresztőképesség. A legfontosabb gáz energia felhasználására szolgáló kombinált rendszerek érdekesek. Általában a felső kemence gázának energiája körülbelül 500 kg t / t fajlagos koksz fogyasztással rendelkező kemencékben kb. 260-280 kg. t / t. Körülbelül 85% -a kémiai energia, 10% - fizikai hő, 5% - a gáznyomás potenciális energiája. A felső gáz kombinált felhasználásának egyik lehetséges módját az 1. ábrán mutatjuk be. 8.3. A jellemző a fenti program: az égő a tetején gáz regeneratív fűtő nagy nyomáson, használva meghajtásához a turbófeltöltő turbina és a generátor gáz, kohógáz hasznosítás elektrogazogeneratore szénfelhasználás. A legmagasabb gáz visszaállításához felhasznált villamos energia növelheti hőmérsékletét 1500 o C-ra, és teljesen lemondhatja a földgáz használatát, helyette a hiányzó szén.

Ábra. 8.3. A legfontosabb gáz energia kombinált felhasználásának tervezése:

1 - nagyolvasztó kemence;

2 - gáztisztító berendezés;

4 - gázturbina;

7 - rekuperatív légfűtő;

8 - regeneratív légmelegítő;

9 - alacsony hőfokú felhasználás;

10 - kémény;

Egy nagynyomású kohógázból égéstermékek lehetővé teszi, hogy össze egy robbanás légfűtő 3 - 5-szer kisebb, mint a normál működés esetén, és csökkentik N0x képződését égés közben. Mint a legtöbb alkalmazásban. a kombinált folyamatok esetében a bemutatott rendszer legfőbb hiányossága a VED energiafelhasználásának bonyolultsága a főtermékek gyártási üzletében és a felső gáz többlépcsős energiafelhasználása. A vizsgált kombinált eljárás fő előnye, hogy a robbanásbiztos termelés hőtági és exergia koefficienseinek csaknem kétszeresére nőtt. Általában a kombinált alkalmazása a növény felső gáz újraelosztását eredményezi a tüzelőanyag-keverék, szinte anélkül, hogy a teljes üzemanyag-fogyasztás.

A vasérc előzetes csökkentése az egyik hatékony módja a koksz fogyasztásának csökkentésére. Tehát a VNIIMT szerint a 40% -os pellet 40% -os fémesítése a kohászati kemencében a koksz fogyasztását 13-15% -kal csökkenti, a fémezés 80% -kal - 25-30% -kal. Ugyanakkor a nyersvas energiaintenzitása legfeljebb 1,0-1,5% -kal csökken, a csökkentett költségek 2 - 2,5 rubel / tonnával csökkennek.

Használata metallizált pellet (összesen foka fémezés 35 - 40% -át) jelentősen csökkenti a fogyasztást a földgáz és az oxigén, illetve megszünteti azok használatát a nagyolvasztó folyamatot. A felszabadított oxigént és földgázt gazdaságosabbá lehet tenni a redukáló gáz előállításához és a pelletek fémezéséhez. Alkálifémek és a cink, de jelen van sok vas ásványi anyagok és az agglomerált nyersanyagok (különösen azzal a kiegészítéssel, hogy ez a tartomány és acélgyártás iszap), és felhalmozódnak a mennyiség a nagyolvasztó, vezet romlásához domain fúziós: csökkentés bélés élet, lebontva a kemence növekedése koksz fogyasztás . A kemence anyagok alacsony oxidációs fok, selejt és fémezett pellet megkönnyíti eltávolítását alkálifémek és a cink füstgázok.

A koksz fogyasztásának különböző tényezőkből történő becslésének becsléséhez a kokszmegtakarítás következő megközelítőleg meghatározott értékeit kell használni (500 kg / t az alap koksz fogyasztásaként), kg / t:

1 m3 földgáz befecskendezése. 0,7-0,9.

A robbanási hőmérséklet növekedése 100 ° C-kal. 7,5-25.

A vasatartalmat 1% -kal növeljük. 7,5-15.

A töltés metallizálása 10% -kal. 25-40.

1 kg cink. 15-30.

1 kg alkálifém. 5-10.

100 kg mészkő. 15-25.

A mangán tartalma öntöttvasban 1% -kal. 10-15.

A vasérc átlagolása ± 0,3% -ra. 3-5.

A koksz kéntartalmának 0,1% -os csökkentése. 4-7,5.

Az öntöttvas kéntartalmának növekedése 0,01% -kal. 5-25.

Az öntöttvas szilíciumtartalmának 1% -kal való csökkentése. 25-75.

A hamu koksz tartalmának 1% -os csökkenése. 5-7.

- Nem kokszos kohászat / N.A. Tulin, V.S. Kudryavtsev, S.A. Pchelkin és mások - M. Metallurgy, 1987. - 327 o.

- Hulladéktalan technológia az iparban / B.N. Laskorin, B.V. Gromov, A.P. Tsygankov, V.N. Senin - M. Stroiizdat, 1986. - 158 p.