Jellemzők a malmok élezésére a modern szerszámgépeken, univerzális portálon

A modern szőrme típusai és azok alkalmazása

A vágószerszámok többsége optimalizálja a szerszám geometriáját és tulajdonságait specifikus feldolgozott anyagok számára. A fröccsöntő szerszámok gyártása területén ez az acél P20, CPMV 10 és porfémek. Nagyon fontos, hogy a szerszám megfelelő geometriáját és erősségi osztályát a feldolgozásra kerülő anyaggal összhangban válasszák meg annak érdekében, hogy elkerülhető legyen az idő előtti kopás vagy szerszámtörés. Ezenkívül a szerszám és a feldolgozott anyag megfelelősége növeli a megmunkálási folyamat termelékenységét és kiszámíthatóságát, ami csökkenti a szerszámcserék számát, a meghibásodásokat és az újratervezést.

Amikor az 52 Rockwell-egység keménységével vagy puhább anyagokkal dolgozik, egy általános célú közös keményfém eszköz jól kezeli. Ha az anyag keménysége nagyobb, akkor a kemény anyagok feldolgozásához speciális szerszámot kell használni, például keményfémvégű malmok optimális vágógeometriával és különböző bevonatokkal, például titán-nitriddel és alumíniummal. Ezen bevonat mellett minden gyártó saját típusú bevonatokat fejleszt ki egy szilárd keményfém szerszámra. A cserélhető keményfém betétekkel ellátott kések optimális geometriával és a kemény anyagok kezelésére specializált bevonattal a legtöbb keménységű poranyaggal jól kezelhetők. Ezenkívül különféle típusú betétkések és marószerszámok, amelyek különféle forgács- és horonylapokat kínálnak eladásra, lehetővé teszik a fröccsöntő szerszámok gyártásához felhasznált szilárd anyagok feldolgozásának optimalizálását.

Miután eldöntötte a vágószerszám típusát, ki kell választania a vágófelületek sarkainak görbületi sugarát. A kerekítési sugárnak kisebbnek kell lennie, mint a gyártandó szerszám elemeinek görbületi sugara. Ha a sugár megegyezik az alak sarkai görbületének sugaraival, akkor létezhet úgynevezett "kemény stop" - snacking. A kisebb sugarú szerszám egyszerűen simán átmegy a kerekítésen. A befejeződés érdekében javasoljuk a kis átmérőjű keményfém szerszámok, illetve a speciális nagyszilárdságú keményfémvágók használatát a nagysebességű megmunkáláshoz.

A sugárválasztás ugyanezen elve a durva műveletekhez is használható - egy kisebb sugárral működő eszközzel, mint a formaelemek görbületének sugaraival. Annak ellenére, hogy a munkadarab sarkain belül még több nem vágott anyag maradt, ez az elv lehetővé teszi a szerszám állandó és egyenletes betöltését minden szakaszban a nagyolásból a simításig.

Nem kevésbé fontos az eszköz merevsége. A kúpok és a malom más elemei jelentős szerepet játszanak abban, hogy a szerszám bizonyos merevséget biztosítson. A legtöbb malom szerkezete kúpos vagy lépcsős. Egy lépcsős szerkezettel a marógép munkaterületéről a szárra történő átmenetet egy lépcsővel végezzük, a kúpos szerkezettel, az átmenet sima, a maró vágó rész átmérője fokozatosan növekszik a szárátmérőhöz képest. A legtöbb hosszúkás malmok kúpos kialakításúak.

A nagyobb kúpos szög további merevséget kölcsönöz a szerszámnak, de az alakszerkezet korlátozza ezt a paramétert, mert ha nincs eltérés, akkor a marómaró marási felülete és a munkadarab falai érintkeznek. Ezért olyan szerszámot kell használni, amelynek legnagyobb megengedett kúpos szöge van, de nem haladja meg az alakszerkezet lejtési szögét. Például, ha az alakszerkezet 3 fokos szögletes lejtésszöget biztosít, akkor a legjobb választás egy 2,5 fokos kúpos szerszám használata.

Hűtés és kenés

A kenés és a hűtés tekintetében a legmodernebb üzemek legtöbb malmának optimális működése száraz üzemmódban történik. Kivételt képeznek az olajhőkötés állandó hűtése. Ha nagyobb keménységű anyagokat dolgoz fel, a kenést és a hűtést nem használják, kivéve az olajködöt.

tartók

A legtöbb fémmegmunkáló szerszám a rezgéscsillapítók használatát javasolja a modern marószerszámok gyártásához. Még a közepes patronban lévő legjobb eszköz sem képes optimális teljesítmény elérésére, és nem éri el az életét, míg a legfrissebb patronmodellek akár meg is duplázhatják az élettartamot. A rezgéscsillapítás rendkívül fontos, különösen akkor, ha hosszú szerszámmal dolgozik, nagy előtolással és durva őrléssel. A rezgéscsillapítók elve általában abban áll, hogy tervezési elemeikben elhelyezik, nem egyeztetik össze a vágási folyamat során felmerülő rezgések harmonikusait.

Pálya és programozás

A marószerszámok gyártási folyamata során a marógép menetét programszerűen optimalizálják annak érdekében, hogy elkerüljék a vágószerszám kritikus terhelését vagy irreális követelményeket teremtsenek rá. Például egy szerszámgyártás szögének kiválasztásához a program sima pályáját programozzák, kivéve az éles fordulatokat, amelyek nagy érintkezési felületet hoznak létre a malom és a munkadarab fogaihoz, ami olyan kritikus terheléshez vezet, amely károsíthatja a szerszámot. Általában egy ívet programoznak, amelynek sugara nagyobb, mint a szerszám sugara. Tehát, ha 20 mm-es vágót használ, a programnak legalább 20 mm-es görbületi sugarú pályán kell a szerszámot mozgatni, de még nagyobb sugarakat is ajánlani.

Az ilyen simított ívek programozása néha nem triviális feladatnak bizonyulhat, mivel hiba esetén a forgácsolóélek különböző jelenségek, például vágás, felszedés vagy megütés miatt vágóélekhez vezethetnek. A modern szoftvercsomagok lehetővé teszik, hogy pontosan programozzák a simított pályákat. Ezenkívül jó segítség a képzett programozó elérhetősége, aki megérti a szerszám kölcsönhatását, a simított ívek előkészítését és használatát. A legfontosabb itt a műszer folyamatos, nem megállító mozgása. Abban az esetben, ha a vágó elforgatás nélkül forog, például a mozgás irányának megváltoztatásakor az eredményül kapott hő jelentősen károsíthatja a vágást

A gépet vágóélek élezésére választjuk

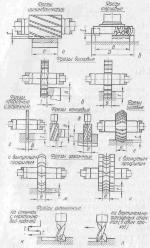

Az összes típusú marószerszám működtetésének előkészítése a gépben kiegyenlítő, éles és beállítható.

A vágó kiegyenlítése. Kétféle kiegyensúlyozás létezik: statikus és dinamikus. A marószerszámok általában statikusan egyensúlyoznak, azaz anélkül, hogy a marógépet munka sebességgel forgatnánk. A tüskére szerelt maró kiegyensúlyozatlansága a kiegyensúlyozó készülék prizmatikus párhuzamain merül fel (a malom legnagyobb átmérője 400 mm); A vágó nehezebb része alul van. Az igazolás 3-4 alkalommal történik. A kiegyensúlyozatlanság (egyenlőtlenség) mennyiségét úgy határozzák meg, hogy a marószerszám súlya (pl. Műanyagdarab) könnyű részét rögzítik. Az egyensúly elérése után a súlyokat lemérjük. A kiegészítő tömeg terméke a ragasztási sugárral az egyenlőtlenség nagyságát adja (r-cm). 120. 180 mm átmérőjű malmok esetében az egyensúlyhiány legfeljebb 3,5 g-cm lehet. Az őrlés a fémből való eltávolítással (varrás, fúrás) a nehéz részből a nem működő zónában történik.

A dinamikus kiegyensúlyozás speciális gépeken történik. Lehetővé teszi, hogy ne csak az erőket, hanem a pillanatokat is nagy pontossággal kiegyensúlyozzák (maradék kiegyensúlyozatlanság legfeljebb 1 g / cm). Ez különösen fontos a hosszú hosszúságú eszközöknél.

A malom élezése. Élesítéskor meg kell tartani a feldolgozási profilt, a vágási szöget és az azonos fogak sugarainak egyenlőségét. A homlokú integrált és összetett kúpos marók az első homlokfelületen élesednek, miközben megtartják az y elülső szög értékét (lásd a 2a. Ehhez a maróvágó tengelyét a csiszolókerék munkasíkjához képest H1 = Rsinú távolsággal kell eltolni, ahol R a marószerszám sugara.

Az egy darabból álló, szilárd és összetett hézagvágók (a fogak egyenes hátsó részével) az első és a hátsó oldalon élesek. Az elülső felület ugyanolyan módon élesedik, mint a lelapított vágóélek elülső éle. A hátsó él élezésének biztosítania kell, hogy a hátsó sarok a változatlan maradjon. Ehhez a csiszolótárcsával (lásd a 2. és a c ábrát) a marószerszám fogát a tengelye alatti csúcson a H2 = Rsin értékkel kell beállítani.

Csésze nélkül egy éles kör nagy átmérővel meg lehet élesíteni (lásd a 2. és d. Ábrát). Ezután az Rk sugár körzetének tengelye a malom tengelye felett helyezkedjen el H3 - Rsin távolságban.

A malomkészítés pontosságának és minőségének meg kell felelnie az előírások által meghatározott követelményeknek. A malom paramétereinek alábbi korlátozási eltérései megengedettek:

A fogak sugárirányú elhúzódása, mm 0,05 / -

A fogak oldalsó felületeinek oldalra csúsztatása oldalra, mm 0,04 / -

Hosszirányú hajlítás, mm - / 0,05

A kontúr tényleges vágási szögeinek eltérése a névleges értéktől, °, a pengék esetében: arc - / 0,05

A lefelé irányuló és a ferde oldalirányú esztergálás szögeinek eltérése a névleges, ± 0,5 / -

A fogak elülső, hátsó és oldalsó felületeinek durvasága, mikrométer 1,25 / 1,25

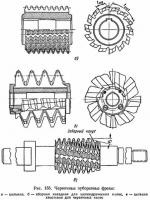

Végmarók. Élezése. Marási módok kiválasztása.

Gyakran előfordul, hogy a fa- vagy műanyag, felmerül a kérdés: ha a keménységük jóval magasabb, mint a részleteket az anyag, miért kihegyezett maró, ez az ötlet nem tompa.

A mindennapi életben azonban nem gondolunk arra, hogy miért kell élesíteni az asztal kését a nagyon lágy ételek, például kenyér vagy kolbász kivágása után. Élesítés gyakran előfordul, néha többször is havonta. És hányszor vágsz egy kést?

Ugyanakkor mindenki régóta tudja, hogy egy éles kés vág, és egy tompa kés fog összetörni és összetörni. Ugyanez vonatkozik a végmaró gépekre is.

Milyen anyagoknak van keménysége ahhoz, hogy malmot készítsenek? Például az acél széntartalmú vagy nagysebességű, mivel keménysége megközelítőleg azonos (62-65 HRC a szénhez, 62-67HRC a nagysebességű). Kemény ötvözet is alkalmas, mert a kemény ötvözet keménysége még magasabb.

De a keménység mellett számos más jellemző is van, amelyek korlátozzák bizonyos anyagok használatát. Például a szénacélból készült végdarabok nem. Azt találtuk, hogy 170 ° -nál nagyobb hőmérsékleten kezdődik az acél felszabadulása. Ugyanakkor a keménység gyorsan csökken. A nagy sebességű acél esetében a kritikus hőmérséklet 490-540 fokos, kemény ötvözet esetén 900-920 foknál magasabb. Ezért a karbidvégű malmok nagyobb ellenállással rendelkeznek. A tudományban ezt a jelenséget "vörös ellenállásnak" nevezik.

A legélesebb eszköz a lehető legkisebb élesítéssel rendelkezik. Ez azonban csökkenti a szerszám erősségét. Ahogy a mondás megy: "A borotva éles, de a kard nem testvér". Amint a szerszám vágóéle leült, az érintkezési felület nagyobb lesz, a munkafelület hőmérséklete élesen nő, a szerszámkopás még gyorsabb, a hőmérséklet még jobban emelkedik.

A gyakorlatban különböző anyagok feldolgozásánál (fa, még kemény szikla, műanyag ártalmatlanítása esetén) próbálják meg, amennyire csak lehetséges, pontosan kiválasztani a végső malom élezésének szögét.

A leginkább észlelhető eredményeket az alkatrészek feldolgozásának technológiájának megfelelő kiválasztásával lehet elérni. Ebben az esetben:

1. A rész teljes megmunkálási ideje csökken.

2. A felületi érdesség javul.

3. Megnöveli a malom életét.

4. A berendezés (vezetők, golyósorsók, orsó) terhelése csökken, és ennek következtében élettartama.

A. Nagyolásnál egy végeinél:

1. Válassza ki a végső malom maximális átmérőjét, az orsó meghatározott erősségét és a gép merevségét.

2. Válassza ki a vágási módokat, és emlékezzen a szerszám mechanikai szilárdságára. A túlzott üzemmódok a vágószerszám meghibásodásához vezethetnek.

3. Válassza ki megfelelően a végmaradék konfigurációját. Ne felejtsük el, hogy a vágóél fogazott hornyának nagyobbnak kell lennie, mint az eltávolítandó anyag rétege. A forgácsoknak be kell illeszkedniük a horonyba, és szabadon kell kidobni a vágási területről. Egyébként chips eltömődött a vágó csatorna és az eszköz álljon a tétel, nem vágja (Lásd. Papírvágógépek módok és az irányítást a chip).

4. Ha egy rideg anyagból (műanyag, fa: tölgy, bükk, hárs, nyír, stb), ne feledje, hogy a túlzott forgácsolási feltételek vezethet forgácsolás, vagy teljesen megszűnik a munkadarab.

5. Ezen kívül, kérjük, vegye figyelembe, hogy a vágási feltételek minősége határozza meg a szorító alkatrészek gépasztalon és a vágó a tokmányba a gép, hogy egy csomó „Machine-asztal-beépülő részletgazdag késtartó-gép.” A rossz bilincs a rendszer vibrációját és a marószerszámot az idő, a házasság vagy a baleset előtti rendellenességgel járja.

B. Végmarhával történő befejezés esetén:

1. A jobb felületi érdesség eléréséhez használjon kiváló minőségű élezett vágókat.

2. A munkadarab megmunkálásának szükséges pontossága érdekében ügyeljen az alkalmazott malmok átmérőjének tűrésére.

3. Ne feledkezzen meg a "gépasztal-kötélzet-részletező maró-gép" rendszer merevségéről. A rendszer elégtelen merevsége vezethet a maró és az alkatrész megrepedéséhez.

Jelenleg a GOST öt fajtájú rétegelt lemez jelenlétét biztosítja, amelyek főként a megengedett feldolgozási hibák jelenlétében és számában különböznek [1].

E fokozat (elit). A hibák nem megengedettek, kivéve a véletlenszerű karakter kisebb változásait a fa szerkezetében;

Az I. osztályú rétegelt lemezek törési vagy repedési hosszának maximális hossza nem haladhatja meg a 20 mm-t;

Hogyan lehet a rétegelt lemezeket használni a háztartásban?

Jelenleg a GOST öt fajtájú rétegelt lemez jelenlétét biztosítja, amelyek főként a megengedett feldolgozási hibák jelenlétében és számában különböznek [1].