Dielektromos szalagok a jövő drótjai

Az 1980-as évek végén felfedezett magas hőmérsékletű szupravezetés ma már az első és a második generáció szupravezető szalagjai formájában valósul meg. Az ilyen anyagok használatának meg fogja változtatni a szokásos formáját villamos hálózatok: lehetséges lesz, hogy adja át az elektromos áram ellenállás nélkül veszteség és nagyobb sűrűségű, és nagyfeszültségű távvezeték jellegzetes tilalmi zóna fogja elfoglalni sokkal kisebb területen, vagy akár megy a föld alatt. Az ilyen szalagok alapján nagy teljesítményű villanymotorok, mágnesek, mágneses felfüggesztések, mágneses pajzsok és demagnetizáló rendszerek készülnek. Mindezen alkalmazásoknál vagy az egyediség, vagy a tömegméretek és az energiaköltségek jelentős csökkenése jellemzi.

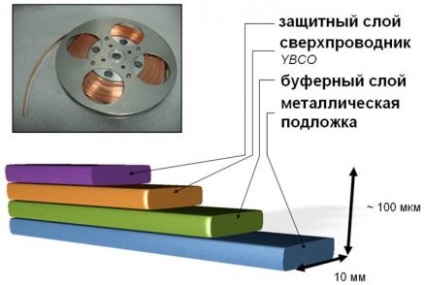

1. ábra. A második generációs HTSC szalag.

2. generációs szupravezető szalag egy többrétegű szerkezet, amely egy fém szubsztrátum bevonva egy réteg puffer anyagot és egy magas hőmérsékletű szupravezető YBa2 Cu3 O7-x (YBCO) (1. ábra). Az ilyen komplex összetétel (a rétegek száma elérheti a tízet) szükséges az YBCO réteg texturált növekedéséhez. ezért az egész rendszer (vagy annak többsége) egy többrétegű oxid-heteroepitaxialis szerkezet.

2. A második generációs HTSC szalagok előállításának módjai

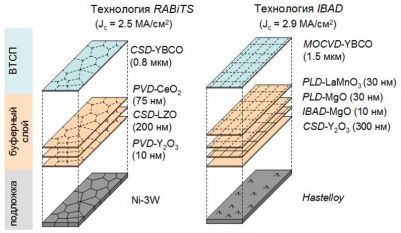

Két leggyakrabban használt a második generációs magas hőmérsékletű szupravezető szalagok technológiájában. Ezek különböznek a textúrát a kiterjesztett hordozókon. Ezek a megközelítések az IBAD (IonBeamAssistedDeposition) és a RABiTS (RollingAssistedBiaxiallyTexturedSubstrate). Az első esetben egy texturált oxidréteget kapunk egy nem texturált fémszalagon, a másodikban texturált szalagot használunk, és a felületi réteg örökölte a textúráját. Eddig a megközelítések gyakorisága közel azonos. Mindegyiknek megvannak a maga előnyei és hátrányai a berendezés összetettségével és a kész szalag minőségével kapcsolatban.

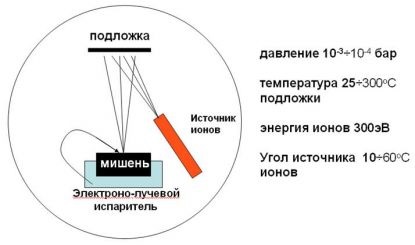

Az IBAD megközelítést a textúrált rétegek polikristályos fém szubsztrátumok alkalmazásával először fejlesztették ki. Ma lehetővé teszi a második generációs szupravezető szalagok gyártását a legjobb műszaki jellemzőkkel. Ezek közül a legfontosabb a szupravezetés (Jc) kritikus áramsűrűsége, amely fölött az utóbbi eltűnik. A második generációs HTS-szalagokhoz, amelyeket IBAD-leképezéssel nyertek, a Jc értéke 4,8 mA / cm2 [1]. Az, hogy egy oxidréteget helyeznek polikristályos vagy amorf szubsztrátumra, miközben a felületet nagy energiájú ionok (általában Ar +) sugárzásával bombázzák (2. A bombázás szögét úgy számítják ki, hogy megfeleljen bizonyos kristálytani irányoknak. Például, ha szükséges egy textúrájú növekedés biztosítása <001> MgO, a legjobb eredményeket 54,7 ° C-on kapjuk. Ez a szög megfelel az irányvonalaknak <111> egy köbös szerkezetben. Így lehet megszabadulni a fő szennyeződési irányától (111).

2. ábra. Az IBAD folyamatának rendszere.

Ennek a módszernek lényeges előnye, hogy a textúra a szubsztráttól függetlenül alakul ki, ami szabadságot biztosít az anyag kiválasztásában. A legtöbb munkában alátétként rozsdamentes ötvözetből készült szalagot használnak, mivel rendelkezésre állása, kielégítő mechanikai tulajdonságai és stabilitása magas hőmérsékleten van. Azonban az eljárás nagy felületi simaságot igényel, amely a fém alapanyag további feldolgozásához kapcsolódik. Ez lehet polírozás (mechanikus és elektromotoros), vagy "simító" rétegek (Y2O3 vagy Al2O3) lerakódása [2]. Ezenkívül a további "maratás" eredményeként az oxidfilm növekedési üteme nagyon alacsony. Emiatt Ibad folyamat mindig kiegészítve más módszerek homo- vagy heteroepitaxiális növekszik egy réteg [3], és a teljes rétegek száma legnagyobb a kész szíj, amely nem járul hozzá az olcsóbb (3.ábra).

3. ábra. A második generációs magas hőmérsékletű szupravezető szalagok összetétele a RABiTS [4] és az IBAD [5] megközelítések alkalmazásával készült.

Szövött, hosszú és rugalmas szubsztrátumok készítéséhez a RABiTS módszert alkalmazzák. Az IBAD-tól eltérően. nem igényel ilyen mély vákuumot és ionforrásokat. Az eljárás a fémek, intermetallidok és ötvözetek termomekiikus feldolgozásából áll, amelyeknek köszönhetően a textúrát már a fémszalagon hozták létre. A második generációs magas hőmérsékletű szupravezető szalagok technológiájában minden felületi réteg textúrája függ a minőségétől, beleértve a magas hőmérsékletű szupravezető textúráját és elektrofizikai tulajdonságait.

Kezdetben a fém olyan rúd, amely hideg és hideg kovácsolásnak van kitéve a ritkításhoz, valamint a szemcsék csiszolásához. A keményedést eltávolítjuk, majd jelentős mértékű deformációnak tesszük ki (fokát 99% -ban érjük el), ezt követi a magas hőmérsékletű hőkezelés. A RABiTS megközelítés alkalmazásával kapott szalagok tartományainak és kis szögtartományainak jelenléte a szalagok között. a HTSC-réteg tulajdonságainak romlásához vezet az IBAD megközelítéssel kapott eredményhez képest.

Az ezt követő rétegeket fizikai (PVD, PhysicalVaporDeposition) vagy kémiai módszerekkel alkalmazzák. Ez utóbbiakat gázfázisra (CVD, ChemicalVaporDeposition) és oldatra (CSD, ChemicalSolutionDeposition) osztják fel. A kémiai módszerekkel szemben a fő reményeket a kész anyag - a második generációs magas hőmérsékletű szupravezető szalag - csökkentésére helyezték.

A filmanyagok gyártására szolgáló oldószeres eljárások különböző szögekből tekinthetők meg. Ez meghatározza az osztályozások különböző változatait.

Külön külön elektrokémiai módszereket kell elosztani. Először is a fém bevonatok megszerzésére használják őket, és az ilyen tárgyakkal foglalkozó tudományterületet galvanikusnak nevezik. A fém mellett oxidfilmek is beszerezhetők. Az egyik legérdekesebb példa az eloxált alumínium és titán-oxidok elektrokémiai előállítása bevonatok vagy membránok formájában, amelyek porozitása változatos lehet [6, 7]. A koordinációs vegyületek polimerizációs reakciói ismeretesek, ha a potenciált filmek alkotják az elektróda felületén [8, 9] stb.

A kémiai transzformáció jelenlétében kétféle megoldási mód különböztethető meg. Az első kémiai átalakítás nélkül. Ez magában foglalja a nyomtatás, a papír és a film, a készítmény a polimer szénhidrogén-anyagok és mások. Ebben az esetben a készítményt a letétbe helyezett anyag nem másik (vagy esetleg csak száma oldószer) a készítmény a kész film. Másrészt vannak olyan módszerek, amelyek kémiai transzformációval rendelkeznek. Ez lehet kemiszorpció felületén a szubsztrátum [10, 11], konvertáló folyékony prekurzor, például egy oxid, halogenid, kialakulását egy új vegyület kopleksnogo vagy struktúrák specifikus rendelési molekulák. A megoldási módszerek megfontolásának másik módja a film bevonása vagy előállítása. Elképzelhető megszerzése kisméretű anyagok (spin coating) vagy kiterjesztett több tíz vagy több száz méter (bemerítéses bevonás [12], slot die [13, 14], tintasugaras nyomtatás [15, 16]).

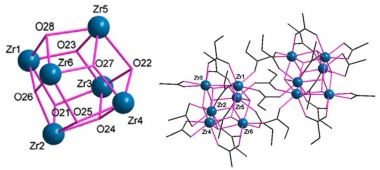

Az oldat kémiai módszereinek vizsgálata mind a kémiai transzformációk típusának szempontjából, mind a szubsztrátum felszínére való felhordás módja szempontjából nagyon fontos a helyes feltételek megválasztásához. A második generációs high-T c szupravezető szalagok alkotóelemei tekintetében megállapítható, hogy a kémiai átalakulás folytatódik, mivel a sónak az oxidra kell átjutnia. De ez a folyamat gyakran több szakaszból áll. Ilyen például a La2 Zr2O7 és CeO2 oxid filmek előállítási folyamata. amelynek egyik szakasza a só hidrolízis a rendszer kialakításával, a fém és oxigén tömegrésze, az oxid komponens a legnagyobb. Ezek lehetnek hidroxidok, gélek vagy polioxometalátok. Az utóbbi kialakulását a La2Zr2O7-oxid prekurzorában (prekurzorában) találtam. amelyek filmjeit HTSC szalagokban pufferrétegként használják (4. Fontos a sókoncentráció közbenső szakaszainak tanulmányozása. Így a nagy agglomerátumok, amelyek polioxometalátok, befolyásolják annak a megoldásnak a hidrodinamikai tulajdonságait, amelyből a bevonatot alkalmazzák, valamint hőstabilitását.

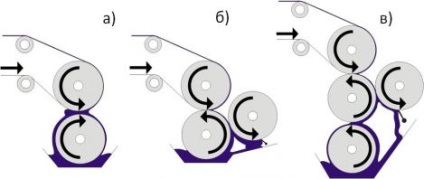

Számos bizonyított gyakorlati lehetőség van a folyadékrendszerek filmjeinek lerakására (3. szakasz). A Polaroid Corporation E. Gutov és E. Cohen [18, 19] szakemberei két osztályba sorolják őket. Az első olyan tekercseket használ, amelyeken vagy a hordozó mozog, vagy amelyek a prekurzort a szükséges mennyiségben hordozzák. Ez magában foglalja a merülést, tekercset gravírozás, meniszkusz, squeeze, kiss, rúd, kés, penge bevonat. valamint azok fajtáit. A második osztály kiterjed extrudálás bevonat alkalmazások: slot. csúszda és függöny bevonat. Minden egyes módszerre, jellemzőkkel és a berendezés tervezésével kapcsolatos különböző módosításokkal, a lehetséges alkalmazási objektumokkal, az egyidejűleg elhelyezett rétegek száma, a sebességtartomány és az ebből eredő hibák jellemzőek. Ezért az alkalmazás módjának megválasztását össze kell hangolni a kapott anyaggal szemben támasztott követelményekkel. Munkánk során az első osztályú módszereket alkalmaztuk - a tekercsek módszere, amely a széles körben ismertté vált, részletes fizikai-kémiai leírással [20], a dip bevonat módszerrel. Az 5. ábra az alkalmazott alkalmazási módszer különböző módosításait mutatja.

5. ábra. A felhordási eljárások menetrendjei az előremenő tekercselés (a), a fordított három (b) és a négy tekercses bevonat (b) módszereiben.

Ezután követi a lerakódott film hőkezelését, ami oxidfázis képződését eredményezi. Ezt a módszert alkalmazzuk mind az egyes rétegek előállítására, mind a szalag teljes 4-6 rétegszerkezetére. De meg kell jegyezni, hogy csak az egyes rétegek alkalmazási folyamatának részletes vizsgálata adhat pozitív eredményt. Tehát a tudósok egész csoportja csak egyetlen tárgy megszerzésére képes. Ennek eredményeként, beleértve a laboratóriumunkat is, képesek vagyunk a második generáció magas hőmérsékletű szupravezető szalagjainak nagyszámú tudós erőfeszítéseivel és eredményeivel való együttműködésre. Természetesen nem minden a megoldási mód ugyanazon útját követi. Egyelőre csak a gázfázisú kémiai módszerrel (CVD) képesek HTSC réteget beszerezni.

Az alapötlet az eljárás kémiai gőzfázisú, hogy a film komponensek formájában gőzök illékony vegyületek szállítják a reaktorba, ahol összekeverednek a reakció gáz-és az ezt követő lerakódása a kívánt film a szubsztrátum felületén oxidatív termolízis, termikus hidrolízissel vagy bármely más eljárás (a attól függően, hogy teljesülnek-e feltételek).

Egy adott anyag CVD technológiájának kifejlesztésekor különösen fontos egy prekurzor helyes megválasztása. Miatt a volatilitás, prekurzoraiként széles körben használják b-diketonátok megfelelő fémek, és komplexek, amelyek a b-diketonát egymástól, és más ligandumok (előnyösen többfogú).

A CVD prekurzoraira vonatkozó legfontosabb követelmények:

- a volatilitás, amely lehetővé teszi elfogadható filmnövekedés elérését;

- a bomlással szembeni ellenállás a párolgási hőmérsékleten;

- magas fokú kémiai tisztaság;

- kémiai kompatibilitás más prekurzorokkal (többkomponensű filmek több prekurzorral történő leválasztása esetén);

- a tárolás stabilitása és kényelme, beleértve a a levegő és a nedvesség ellenállása;

- a kémiai melléktermékek hiánya a film lerakódása során a reaktorban;

- a gyártás egyszerűsége, gyorsasága és olcsósága, valamint a nagyszabású gyártási lehetőség.

A részletes tanulmány és kombinációja a különböző kémiai alkalmazási technikák (mozsárban gázfázisú) kapunk négyféle HTS szalagok a második generáció, amelynek a legegyszerűbb szerkezetű:

Magabiztosan állíthatjuk, hogy ezeknek a szalagoknak a gyártási költsége alacsonyabb, mint a fizikai módszerekkel előállított szalagok esetében. Így, az alkalmazása során egy réteg oldat per 1 m a szalag, az előzetes becslés körülbelül $ 4 (a La2 zr2 O7), CVD - 15 $ (YBCO), PVD - 15 $ (YBCO). Figyelembe kell venni a kapott anyagok jellemzőit is.

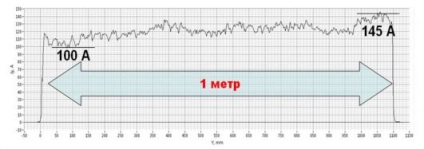

6. ábra. A függőség kritikus HTS szalag minta összetétele aktuális YBCO (MOCVD) / Y2 O3 (CVD) / La2 zr2 O7 (CSD) / Ni-5W a távolság a minta.

A 6. ábra mutat egy diagramot a kritikus áram értéke a pozícióját a része a minta hossza 1 m. Szükségtelen értéket (átalakítás Jc = 1,5 mA / cm 2) 3-szor alacsonyabb, mint a rekord jellemzőit, de több munkát, hogy megtalálja az optimális körülmények a felvitelhez folytatódik.

A nanotechnológiai technológia területén szerzett tapasztalat

Ebben a felmérésben arra kérjük Önt, hogy ossza meg tapasztalatait és hozzáállását a nanotechnológia technológiájával és a kapcsolódó területekkel kapcsolatban. Köszönjük előre a megkülönböztetésedért!

Projektmunkák

Ma az iskolák úgynevezett projektmunkája egyre népszerűbb, de nagyon különböző vélemények vannak ezen a ponton. Hálásak lennénk, ha röviden véleményt nyilvánítanánk ezzel a kérdéssel, szavazással. Köszönjük előre!